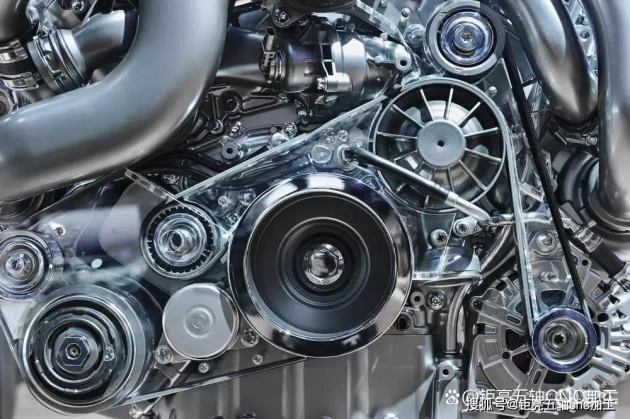

Auto se skládá z mnoha částí, každá část hraje jinou roli, musí být také zpracována pomocí různých technologií zpracování a poté může být instalována na auto pro použití, zpracování automobilových dílů Jaké jsou procesy? Shenzhen EMAR Precision Technology se zaměřuje na vysoce přesné číslicové řízení obráběcího stroje externí zpracování, jeho produkty také zahrnují oblast automobilových dílů, dnes jsme zhodnotili sedm procesů zpracování automobilových dílů pro vás, pojďme se podívat.

Kování a zpracování automobilových dílů

V procesu výroby automobilů je kování široce používáno. Metody kování jsou rozděleny do volného kování a modelového kování. Volné kování je způsob zpracování, ve kterém je kovový polotovar umístěn na kovadlině, aby vydržel náraz nebo tlak (známý jako "žehlení"). Blanky, jako jsou ozubená kola a hřídele automobilů, jsou zpracovány volným kováním.

Model kování je způsob zpracování, ve kterém je kovový polotovar umístěn v komoře výkovku a vytvořen nárazem nebo tlakem. Model kování je trochu jako proces těsta lisované do tvaru cookie v zápustce. Ve srovnání s volným kováním, die kování produkuje obrobky s komplexnějšími tvary a přesnějšími rozměry. Typickými příklady kování pro automobily jsou: spojovací tyče motoru a klikové hřídele, klouby řízení, přední nápravy automobilů, atd.

Model kování je způsob zpracování, ve kterém je kovový polotovar umístěn v komoře výkovku a vytvořen nárazem nebo tlakem. Model kování je trochu jako proces těsta lisované do tvaru cookie v zápustce. Ve srovnání s volným kováním, die kování produkuje obrobky s komplexnějšími tvary a přesnějšími rozměry. Typickými příklady kování pro automobily jsou: spojovací tyče motoru a klikové hřídele, klouby řízení, přední nápravy automobilů, atd.

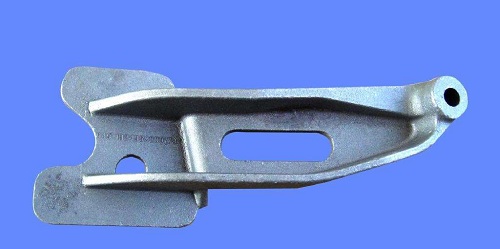

Za druhé, zpracování odlévání automobilových dílů

Odlévání je výrobní metoda, při které se roztavený kov nalije do dutiny formy, ochladí a ztuhne, aby získal produkt. Ve výrobním procesu automobilových dílů existuje mnoho dílů vyrobených z litiny, což představuje asi 10% hmotnosti celého vozidla, jako je blok válce, převodovka, kormidelní kolo, zadní náprava pláště, brzdový buben, různé držáky, atd.

Pískové formy se obvykle používají při výrobě litinových odlitků. Surovinou pískových forem je hlavně písek a smíchaný s pojivy, vodou atd. Materiál pískové formy musí mít určitou pevnost lepidla, aby byl tvarovaný do požadovaného tvaru a odolával inicializaci vysokoteplotního roztaveného železa bez zhroucení. Aby bylo možné vytvořit dutinu v pískové formě, která odpovídá tvaru odlitku, musí být nejprve vyroben model ze dřeva, který se nazývá dřevěná forma. Objem horkého roztaveného železa se po ochlazení zmenší. Proto musí být velikost dřevěné formy zvýšena podle rychlosti smrštění na základě původní velikosti odlitku a povrch, který je třeba řezat, je odpovídajícím způsobem zhuštěn.

Duté odlitky musí být vyrobeny do pískových jader a odpovídajících forem jádra dřeva (jádrových krabic). S dřevěnou plísní lze otočit písečnou formu dutiny (odlévání se také nazývá "soustružnický písek"). Při vytváření pískových forem zvažte, jak jsou horní a dolní pískové krabice odděleny, aby se odstranila dřevěná forma, a také zvažte, kde proudí roztavené železo a jak vyplnit dutinu, abyste získali vysoce kvalitní odlitek. Po výrobě pískové formy může být lita, to znamená, že roztavené železo se nalije do dutiny pískové formy. Při nalévání je teplota roztaveného železa 1250-1350 stupňů a teplota je vyšší při tavení.

Duté odlitky musí být vyrobeny do pískových jader a odpovídajících forem jádra dřeva (jádrových krabic). S dřevěnou plísní lze otočit písečnou formu dutiny (odlévání se také nazývá "soustružnický písek"). Při vytváření pískových forem zvažte, jak jsou horní a dolní pískové krabice odděleny, aby se odstranila dřevěná forma, a také zvažte, kde proudí roztavené železo a jak vyplnit dutinu, abyste získali vysoce kvalitní odlitek. Po výrobě pískové formy může být lita, to znamená, že roztavené železo se nalije do dutiny pískové formy. Při nalévání je teplota roztaveného železa 1250-1350 stupňů a teplota je vyšší při tavení.

III. Svařování automobilových dílů

Svařování je způsob zpracování spojování dvou kusů kovu dohromady lokálním ohřevem nebo současným ohřevem a tlakem. Často vidíme pracovníky, kteří drží masky v jedné ruce a svařovací kleště a elektrody připojené k vodičům v druhé. Metoda svařování se nazývá ruční obloukové svařování, které používá vysokoteplotní obloukové výboje k tavení elektrod a svařenců a k jejich spojení.

Ruční obloukové svařování se v automobilové výrobě příliš nepoužívá. Nejčastěji se používá při výrobě automobilových karoserií bodové svařování. Spotové svařování je vhodné pro svařování tenkých ocelových desek. Během provozu dvě elektrody vyvíjejí tlak na dvě ocelové desky, aby se lepily, a zároveň se bod spojení (kruh o průměru 5-6%) zahřeje a roztaví, aby se pevně spojily. Při svařování dvou částí těla jsou okraje dvou částí těla svařovány každých 50-100%, takže obě části tvoří nespojité vícebodové spojení. Svařování celého těla vozu obvykle vyžaduje tisíce pájecích spojů. Síla pájecích spojů je je velmi vysoká. Každý pájecí spoj může odolat napětí 5kN. I když je ocelová deska roztržena, pájecí spoj nelze oddělit.

Plynové svařování, které je běžné v opravnách, je metoda spalování acetylenu a použití kyslíku na podporu spalování k vytvoření plamene s vysokou teplotou, který taví a spojuje elektrodu a svařování. Tento vysokoteplotní plamen může být také použit k řezání kovu, který se nazývá řezání plynu. Svařování plynu a aplikace řezání plynu jsou flexibilnější, ale tepelně postižená zóna svařování plynu je větší, což způsobuje deformaci a změny metalografické struktury svařování a výkon je snížen. Proto se svařování plynu zřídka používá v automobilové výrobě.

Plynové svařování, které je běžné v opravnách, je metoda spalování acetylenu a použití kyslíku na podporu spalování k vytvoření plamene s vysokou teplotou, který taví a spojuje elektrodu a svařování. Tento vysokoteplotní plamen může být také použit k řezání kovu, který se nazývá řezání plynu. Svařování plynu a aplikace řezání plynu jsou flexibilnější, ale tepelně postižená zóna svařování plynu je větší, což způsobuje deformaci a změny metalografické struktury svařování a výkon je snížen. Proto se svařování plynu zřídka používá v automobilové výrobě.

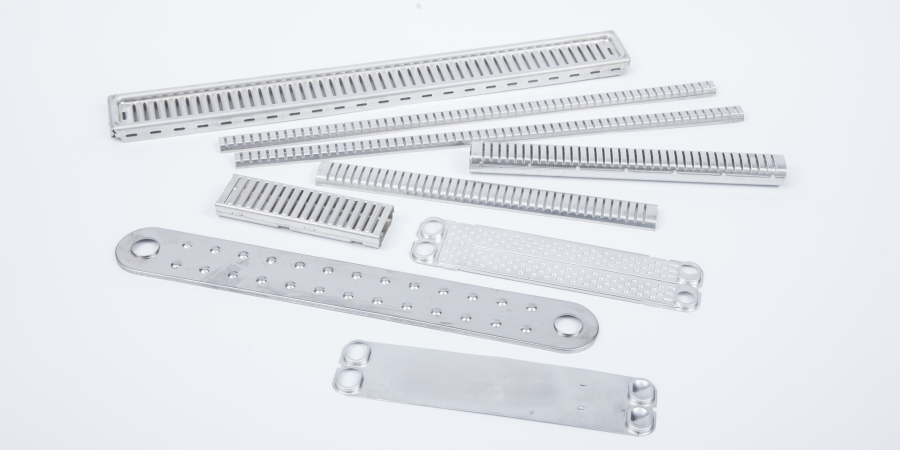

Čtyři, automobilové díly zpracování lisování za studena

Razítko za studena nebo razítko plechu je způsob zpracování, při kterém je plech řezán nebo vytvořen pod tlakem v zápustce. Denní potřeby, jako jsou hliníkové hrnce, obědové krabice, umyvadla atd., jsou vyrobeny metodami zpracování razítka za studena. Například, aby se obědové krabice, je nejprve nutné vyříznout obdélníkový polotovar se 4 zaoblenými rohy (v průmyslu označované jako "vystřihování"), a poté použít punč pro stisknutí polotovaru do konkávní formy do tvaru (v průmyslu označované jako "kreslení"). V procesu kreslení se plochý list stává krabicovým tvarem a jeho 4 strany jsou ohnuty svisle nahoru. Materiál ve 4 rozích se hromadí a mohou být vidět vrásky.

Automatické díly zpracované lisováním za studena zahrnují: motorovou olejovou pánev, brzdovou základní desku, rám automobilu a většinu částí karoserie. Tyto části jsou obecně tvořeny procesy, jako je slepení, děrování, hluboké tažení, ohýbání, přírubování a ořezávání. Aby bylo možné vyrábět díly s razítkem za studena, musí být připravena razítka. Razítko je obvykle rozděleno na dva kusy, z nichž jeden je instalován nad lisem a může klouzat nahoru a dolů, a druhý je instalován pod lisem a fixován. Během výroby je polotovar umístěn mezi dvěma lisovacími maticemi. Když jsou horní a dolní matrice uzavřeny, proces lisování je dokončen. Produktivita lisování je velmi vysoká a mohou být vyrobeny díly s komplexními tvary a vysokou přesností.

Automatické díly zpracované lisováním za studena zahrnují: motorovou olejovou pánev, brzdovou základní desku, rám automobilu a většinu částí karoserie. Tyto části jsou obecně tvořeny procesy, jako je slepení, děrování, hluboké tažení, ohýbání, přírubování a ořezávání. Aby bylo možné vyrábět díly s razítkem za studena, musí být připravena razítka. Razítko je obvykle rozděleno na dva kusy, z nichž jeden je instalován nad lisem a může klouzat nahoru a dolů, a druhý je instalován pod lisem a fixován. Během výroby je polotovar umístěn mezi dvěma lisovacími maticemi. Když jsou horní a dolní matrice uzavřeny, proces lisování je dokončen. Produktivita lisování je velmi vysoká a mohou být vyrobeny díly s komplexními tvary a vysokou přesností.

Řezání automobilových dílů

Řezání automobilových dílů je použití řezných nástrojů k řezání kovových polotovarů vrstvu po vrstvě; tak, aby obrobek na požadovaný tvar, velikost a drsnost povrchu metody zpracování. Řezání kovů zahrnuje dvě metody montáže a obrábění. Fitter je metoda zpracování pro pracovníky řezání ručními nástroji. Je flexibilní a pohodlný pro provoz a je široce používán při montáži a opravě. Obrábění je použití obráběcích strojů k dokončení řezání, včetně: soustružení, hoblování, frézování, vrtání a metody broušení.

1. Plánování:

1. Plánování:

hoblování je proces obrábění obrobku s hoblíkem. Hoblíky jsou vhodné pro obrábění horizontálních, vertikálních, šikmých a drážek atd. Bloky válců a hlavy válců na automobilech a odpovídající roviny převodových skříní a krytů jsou všechny opracovány hoblíky.

2. Otáčení:

Soustružení je proces obrábění obrobku soustružnickým nástrojem na soustruhu. Soustruh je vhodný pro řezání různých rotujících povrchů, jako jsou vnitřní a vnější válce nebo kónické povrchy, a může také otočit koncové plochy. Mnoho hřídelových dílů a polotovarů automobilů je obráběno na soustruhu.

3. Frézování:

Frézování je proces obrábění obrobků s frézou na frézovacím stroji. Frézky mohou zpracovávat šikmé povrchy, drážky a dokonce i ozubená kola a zakřivené povrchy. Staré frézování se široce používá pro zpracování různých automobilových dílů. Matrice pro lisování za studena automobilových těles jsou zpracovány frézováním. Počítačově ovládané číslicově řízené frézky mohou zpracovávat obrobky s komplexními tvary a jsou hlavními obráběcími stroji pro moderní obrábění.

4. Broušení:

Broušení je proces obrábění obrobku s brusným kotoučem na brusku. Broušení je dokončovací metoda, která může získat obrobky s vysokou přesností a drsností a může brousit obrobky s vysokou tvrdostí. Některé tepelně ošetřené automobilové díly jsou dokončeny bruskou.

5. Vrtání a vyvrtávání:

Vrtání a vyvrtávání jsou hlavními řeznými metodami pro obrábění otvorů.

Šest, automobilové díly tepelné zpracování

Tepelné zpracování je způsob ohřevu, držení nebo chlazení pevné oceli za účelem změny její organizační struktury tak, aby splňovala požadavky na díly nebo požadavky na proces. Úroveň teploty vytápění, délka doby držení a rychlost chlazení mohou způsobit různé strukturální změny v oceli. Kováři ponoří vyhřívané ocelové díly do vody pro rychlé chlazení (odborníci nazývají kalení), což může zlepšit tvrdost ocelových dílů. Toto je příklad tepelného zpracování.

Procesy tepelného zpracování zahrnují žíhání, normalizaci, kalení a popouštění atd. Žíhání je proces ohřevu ocelových dílů, jejich držení po určitou dobu a poté je pomalu ochlazuje spolu s pecí, aby se získala jemnější a jednotnější struktura, snížila tvrdost a usnadnilo řezání. Normalizace je proces ohřevu ocelových dílů, jejich vyjmutí z pece po jejich zahřátí a poté jejich ochlazení na vzduchu, což je vhodné pro zušlechťování nízkouhlíkové oceli. Kalení je proces ohřevu ocelových dílů a jejich rychlého ochlazování ve vodě nebo oleji po jejich zahřátí, aby se zlepšila tvrdost. Kalení je obvykle následným procesem kalení. Uhasené ocelové části jsou znovu zahřáté a ochlazené po jejich zahřátí, aby se stabilizovala struktura a odstranila křehkost. Existuje mnoho automobilových dílů, které vyžadují povrchové vysokofrekvenční kalení nebo karburaci, kyanidaci a další procesy tepelného zpracování, aby se zachovala houževnatost jádra při změně povrchové struktury pro zlepšení tvrdosti.

Procesy tepelného zpracování zahrnují žíhání, normalizaci, kalení a popouštění atd. Žíhání je proces ohřevu ocelových dílů, jejich držení po určitou dobu a poté je pomalu ochlazuje spolu s pecí, aby se získala jemnější a jednotnější struktura, snížila tvrdost a usnadnilo řezání. Normalizace je proces ohřevu ocelových dílů, jejich vyjmutí z pece po jejich zahřátí a poté jejich ochlazení na vzduchu, což je vhodné pro zušlechťování nízkouhlíkové oceli. Kalení je proces ohřevu ocelových dílů a jejich rychlého ochlazování ve vodě nebo oleji po jejich zahřátí, aby se zlepšila tvrdost. Kalení je obvykle následným procesem kalení. Uhasené ocelové části jsou znovu zahřáté a ochlazené po jejich zahřátí, aby se stabilizovala struktura a odstranila křehkost. Existuje mnoho automobilových dílů, které vyžadují povrchové vysokofrekvenční kalení nebo karburaci, kyanidaci a další procesy tepelného zpracování, aby se zachovala houževnatost jádra při změně povrchové struktury pro zlepšení tvrdosti.

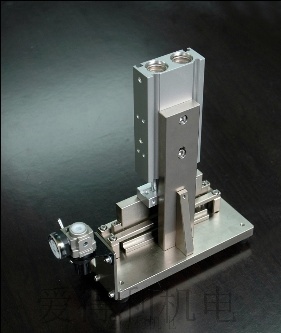

Shenzhen EMAR Precision Technology Co., Ltd. má více než deset let zkušeností v oblasti přesného obrábění, se sídlem v lékařském, komunikačním, optoelektronickém průmyslu, současných produktů zapojených kromě zpracování automobilových dílů, ale také zahrnuje letecký průmysl, inteligentní stroj, optické a další přesné přizpůsobení dílů a dávkové zpracování, společnost má moderní přesné numerické kontrolní zařízení, včetně centrálního číselného řídicího soustruhu, soustruhu typu nože, kompozitního obráběcího centra a čtyřosého, pětiosého propojení vertikálního obráběcího centra a společnost úspěšně prošla certifikací managementu kvality IATF16949 v loňském roce, je výrobcem s kvalifikací zpracování automobilových dílů a pevností zpracování.

Shenzhen EMAR Precision Technology Co., Ltd. má více než deset let zkušeností v oblasti přesného obrábění, se sídlem v lékařském, komunikačním, optoelektronickém průmyslu, současných produktů zapojených kromě zpracování automobilových dílů, ale také zahrnuje letecký průmysl, inteligentní stroj, optické a další přesné přizpůsobení dílů a dávkové zpracování, společnost má moderní přesné numerické kontrolní zařízení, včetně centrálního číselného řídicího soustruhu, soustruhu typu nože, kompozitního obráběcího centra a čtyřosého, pětiosého propojení vertikálního obráběcího centra a společnost úspěšně prošla certifikací managementu kvality IATF16949 v loňském roce, je výrobcem s kvalifikací zpracování automobilových dílů a pevností zpracování.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole