Co je to plechová část? Plechové díly jsou komplexní proces obrábění za studena pro plechy (obvykle méně než 6mm), který zahrnuje řezání, děrování/řezání/kompozitní, skládání, svařování, nýtování, spojování a tváření pro výrobu součástí

Vlastnosti:

1. Jednotná tloušťka. U dílu je tloušťka všech dílů konzistentní

2. Lehká hmotnost, vysoká pevnost, vodivost, nízké náklady a dobrý výkon ve velké výrobě

Technologie zpracování

1. Řezání

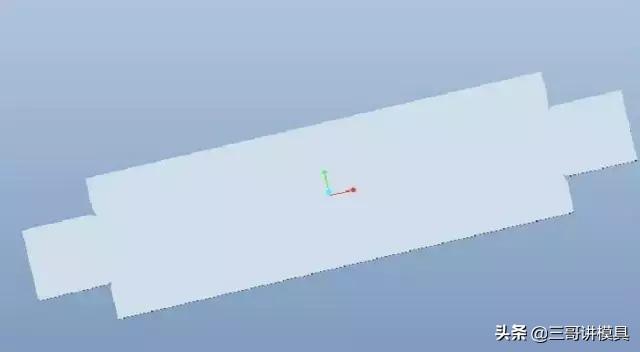

Zařízení používané při stříhání je stříhací stroj, který může řezat plech do základního tvaru. Jeho výhodami jsou nízké náklady na zpracování; Nevýhody: Přesnost je průměrná, v řezání jsou otřepy a řezný tvar je jednoduchý, což jsou jednoduché obdélníky nebo jiné jednoduché tvary složené z přímých linek.

Před řezáním je nutné vypočítat rozloženou velikost dílů. Rozložená velikost souvisí s poloměrem ohybu, úhlem ohybu, materiálem plechu a tloušťkou plechu.

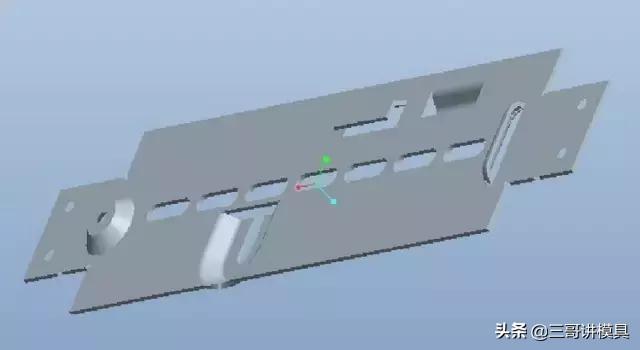

2. Rush

Zařízení pro proces děrování je děrovací stroj, který může dále zpracovávat a tvarovat řezaný materiál. Ražení různých tvarů vyžaduje různé formy, běžné formy zahrnují kulaté otvory, prodloužené otvory a výčněnky; Vysoká přesnost.

Šéf: Materiál by neměl být odstraněn a výška šéfa je omezená, což souvisí s materiálem desky, tloušťkou desky a úhlem sklonu šéfa.

Existuje mnoho typů výstupků, včetně otvorů pro odvod tepla, instalačních otvorů atd. Vzhledem k vlivu ohybu bude vzdálenost mezi hranou konstrukčního otvoru a hranou desky a ohybovou hranou omezena

3. Řezání laserem

Zpracovatelské zařízení: laserový řezací stroj

U materiálů, které nelze odstranit řezacím nebo děrovacím procesem, nebo u desek s vysokou tvrdostí, které jsou náchylné k poškození formy, jako jsou ty se zaoblenými rohy, nebo když neexistuje hotová forma pro razítko požadovaného tvaru, lze laserové řezání použít k dokončení tvarování materiálu před ohýbáním

Výhody: Řezání bez otřepů, vysoká přesnost, schopné řezat libovolný tvar, jako jsou listy, květiny atd; Nevýhoda: Vysoké náklady na procesy

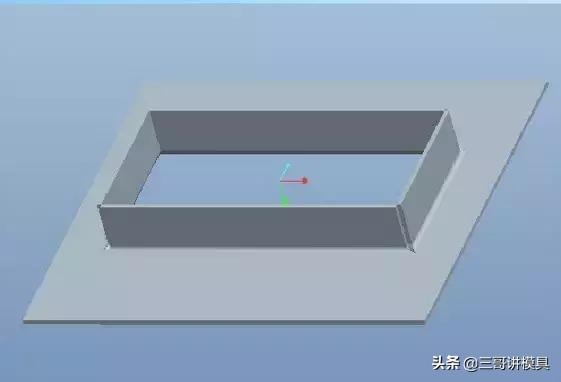

4. Ohýbání

Zpracovatelské zařízení: ohýbací stroj, válcovací stroj

Mohou skládat nebo válcovat plechy do požadovaného tvaru, což je proces tváření součástí; Proces tvarování požadovaného tvaru lisováním plechu za studena horními a dolními lopatkami ohýbacího stroje se nazývá ohýbání.

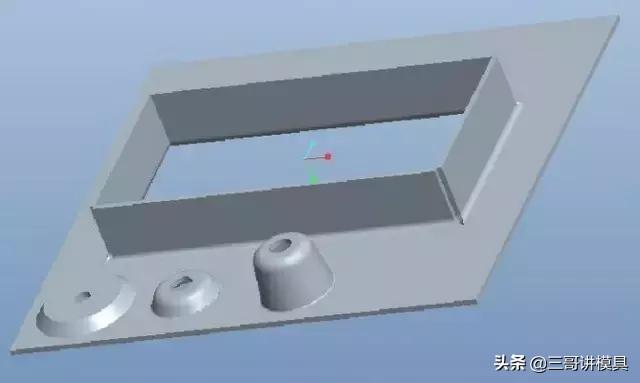

Ohýbání je posledním krokem při tváření plechových dílů a existuje několik bodů, na které je třeba věnovat pozornost, kdy lze díly rozložit a ohýbat do tvaru. Níže je editor vysvětlí všem.

1. Nedostatek materiálu, jak je uvedeno na obrázku níže. Výčnění je příliš vysoké a přesahuje tažnost materiálu. Výčnění se obecně používá ke zvýšení velikosti instalace nebo k zamezení konfliktům instalace. Proto musí být výčnění provedeno bez změny vnitřní struktury materiálu a ovlivnění konstrukční pevnosti. Například úhel mezi konvexním kuželem a referenční rovinou je 45 a výška je 3-krát tloušťka desky

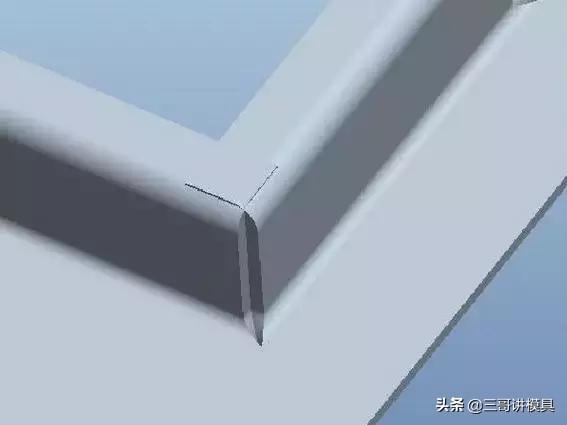

2. Redundantní materiály: Redundantní materiály mají často více uzavřených ohybových hran, které jsou často způsobeny procesními chybami nebo chybami výkresu

3. Omezení ohýbání: Většina ohýbacích strojů má určitá omezení ohýbání

Jednostranná výška: Velikost ohýbacího stroje a výška řezné hrany lze určit pomocí vícestranné metody ohýbání velkého úhlu

Oboustranná výška: není větší než maximální výška jedné strany. Kromě všech omezení výšky jedné strany je omezena také spodní hranou: výška ohybu 4. Protože plechové díly jsou tvořeny ohýbáním tenkého plechu, kontakt mezi ohýbanými hranami není utěsněn a není tuhé spojení. Pokud není ošetřen, ovlivní to pevnost. Obvyklým způsobem ošetření je svařování. Technické požadavky na výkres zahrnují: úhel svařování, úhel svařování a zaoblení 5. Povrchová úprava Vzhledem k tenké tloušťce plechových dílů nejsou vhodné pro žárové zinkování. Běžné metody povrchové úpravy zahrnují fosfátování a elektrostatické postřikování a barva se liší v závislosti na projektu. Tento proces je vhodný pro černé díly s neopracovaným povrchem Dobře, to je všechno kvůli těm plechovým dílům a některým jejich technikám zpracování. Pokud máte nějaké dotazy, řekněte je prosím v sekci komentářů níže. Pojďme komunikovat a diskutovat společně!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque