S intenzivním vývojem simulačního výzkumu konečných prvků při zpracování lisovacích dílů začíná stále více lidí používat metody konečných prvků, aby porozuměli složitým problémům lisování dílů a pokračovali v dosažení úspěchu. Tvarovatelnost lisovacích dílů přímo souvisí s kvalitou dílů. Při zpracování mohou existovat různé důvody pro odklon od slz lisovacích dílů. Pojďme to zjistit společně.

Důvody odchylek při zpracování lisovacích dílů:

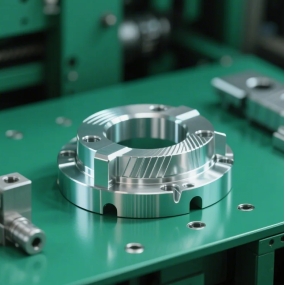

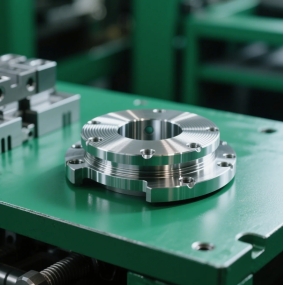

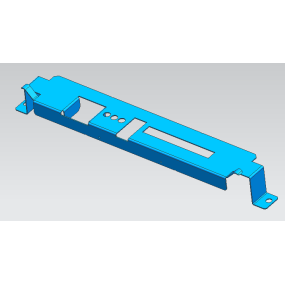

1. Při zpracování lisovaných dílů mohou být parametry procesu nepřiměřené, takže je obecně nutné, aby tlak jádra a obě části byly spojeny dohromady a materiál plechu je plasticky deformován, aby se vytvořil, když posuvník stroje sklouzne dolů. Nicméně, kvůli defektům, jako je kvalita nestabilních částí tisku, naznačuje, že tlak obráběcího stroje ve stavu tlakové nerovnováhy během výrobního procesu tvoří návrh vytlačovací části zpracování příruby podkladu, což naznačuje vlastnosti malého lisovacího povrchu v počátečním návrhu zápustky.

2. Tvorba kroužku sedadla lisovacího jádra je však ignorována, což souvisí s chybou mezi obráběcí částí zápustky a konstrukcí výkresů. Před vytvořením vytlačovací části se provádí prostřednictvím polohovacího čepu a otvoru na horní ploše tlaku materiálu jádra, takže tlak materiálu jádra by měl zajistit stabilitu, být spolehlivý a správný. Při konstrukci této práce je vodítko země velmi kluzké, jinak bude obrobek během procesu tváření nestabilní, což způsobí, že tlak jádra se srazí se stěnou zápustky.

3. Pokud jsou ve struktuře zápustky zohledněny další faktory a je ignorováno použití speciálního vedení pro posuv, je přijata struktura profilu orientovaného na zpracování a prostor za ním je příliš velký na to, aby byl upraven, což způsobí roztržení lisovacích dílů. Nerezová ocel je široce používána v průmyslové výrobě díky svému vynikajícímu výkonu, ale její výkon při zpracování lisovacích dílů je špatný, povrch listu se snadno poškrábá a zápustka se snadno drží nádorů, což má velký vliv na kvalitu zpracování a efektivitu výroby lisovacích dílů.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque