Klíč ke zdvojnásobení účinnosti zpracování měděných a hliníkových dílů spočívá v inovativním designu automatických soustružnických svítidel, jejichž jádro spočívá v realizaci "nulové změny" a "inteligentní sebeadaptace". Následující jsou tři základní technologie:

1. Pneumatická membrána struktura rychlé výměny

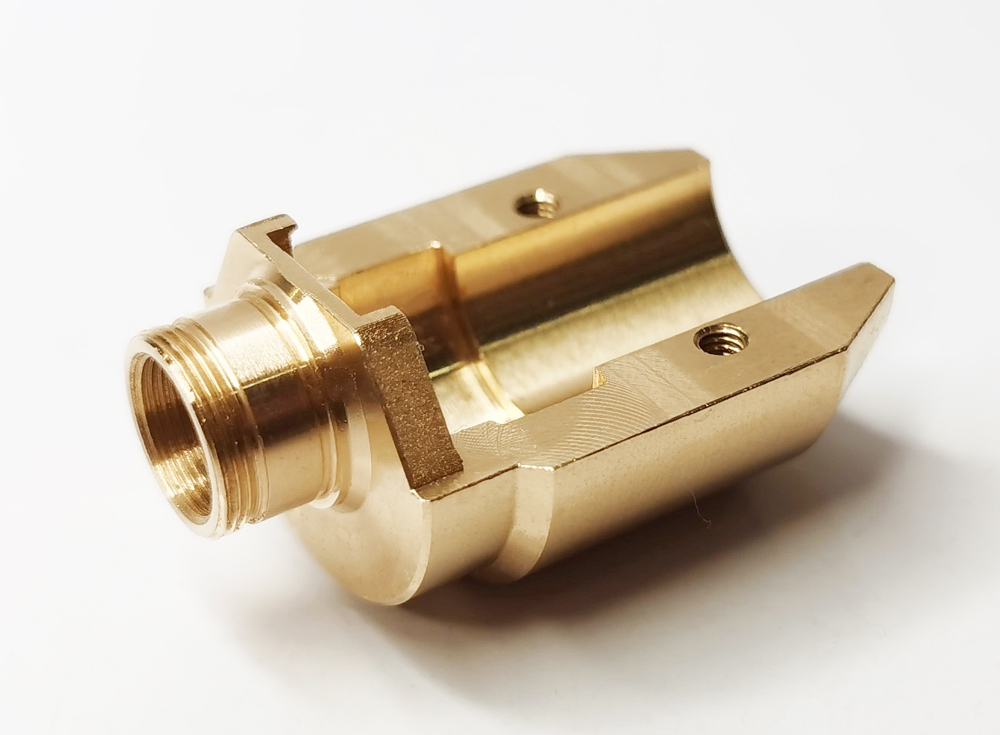

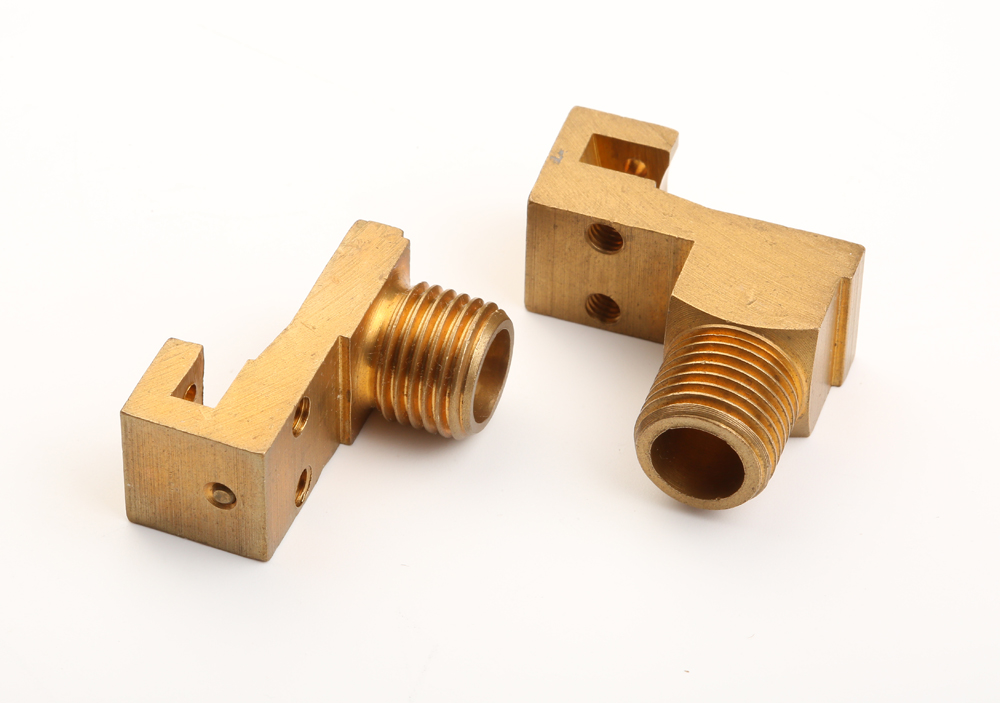

Elastická membrána se používá k nahrazení tradiční čelisti a upínací rychlost 0,8 sekundy je realizována tlakovým pohonem vzduchu. Membrána je vložena tlakovým senzorem, který může automaticky kompenzovat deformaci obrobku a zkrátit tradiční dobu upnutí o 75%. Je vhodná zejména pro vlastnosti snadné deformace měděných a hliníkových dílů, což zajišťuje, že paralelnost zpracovatelského povrchu je řízena do 0,02 mm.

2. Modulární kombinační přípravek

2. Modulární kombinační přípravek

Na základě konceptu "stavebního bloku" je upínací přípravek rozložen na standardizované komponenty, jako je polohovací matrice, lisovací jednotka a podpůrný modul. Prostřednictvím čipu RFID automaticky identifikuje kód obrobku, centrální řídicí jednotka automaticky zavolá odpovídající schéma kombinace modulů, aby bylo dosaženo komplexní výměny do 3 minut, což je 4krát účinnější než tradiční upínací přípravky.

3. Adaptivní systém tepelné kompenzace

Vzhledem k velkému koeficientu tepelné roztažnosti hliníku jsou do přípravku integrovány mikro termočlánky a snímače posunu. Monitorování teplotních změn během zpracování v reálném čase, automatické nastavení upínací síly servomotorem, dynamická kompenzace tepelné deformace, takže rozměrová přesnost zpracování šarže je stabilní na 0,01 mm a rychlost šrotu je snížena o více než 80%.

Po aplikaci tohoto přípravku byla průměrná denní výrobní kapacita jednoho automatického soustruhu zvýšena z 800 kusů na 1650 kusů a doba výměny byla snížena na 1 / 5 tradičního řešení. Klíčem je transformovat "pasivní upnutí" na "aktivní inteligentní řízení", takže míra využití obráběcích strojů přesáhla 92% a byl skutečně realizován dvojitý skok účinnosti a přesnosti.

Po aplikaci tohoto přípravku byla průměrná denní výrobní kapacita jednoho automatického soustruhu zvýšena z 800 kusů na 1650 kusů a doba výměny byla snížena na 1 / 5 tradičního řešení. Klíčem je transformovat "pasivní upnutí" na "aktivní inteligentní řízení", takže míra využití obráběcích strojů přesáhla 92% a byl skutečně realizován dvojitý skok účinnosti a přesnosti.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole