Process Introduktion: Metal stempling er en metalbearbejdningsmetode, der er baseret på plastisk deformation af metal.Den bruger forme og stempling udstyr til at påføre tryk på pladen, forårsager plastisk deformation eller adskillelse af pladen og dermed opnå dele (stemplede dele) med bestemt form, størrelse og ydeevne. Stempelformningsteknologi spiller en vigtig rolle i fremstillingsprocessen af bilkarrosserier.

Metalstempling kan bruges til at behandle overfladiske konkave metalformer, og forarbejdningskravene til forme er relativt høje, og denne proces er kun egnet til storstilet produktion. Denne proces har høj præcision i bearbejdningen, og der er ingen væsentlig ændring i materialetykkelsen. Når forholdet mellem dybde og diameter falder, ligner bearbejdningsprocessen meget dybtrækning, og ingen af disse bearbejdningsprocesser reducerer tykkelsen af materialet væsentligt.

Masseproduktion af dele kræver omfattende anvendelse af flere formnings- og skæreprocesser på basis af progressive værktøjer. En række forme er afgørende for hurtig behandling. Under bearbejdningen af dele er det undertiden nødvendigt at udføre en anden operation på de tidligere dannede dele. Nogle dele kan kræve 5 eller flere operationer, hvilket afspejler mængden af processer. Denne proces kan forarbejde metalplader til cylindriske, koniske og halvkugleformede former. Den hyppige kombination af stempling og presning i processen giver hele designet en bred vifte af valgmuligheder, såsom ved bearbejdning af flangekanter, asymmetriske hjul og former med perforeringer, de karakteristiske træk ved denne proces er fremtrædende.

Teknisk beskrivelse

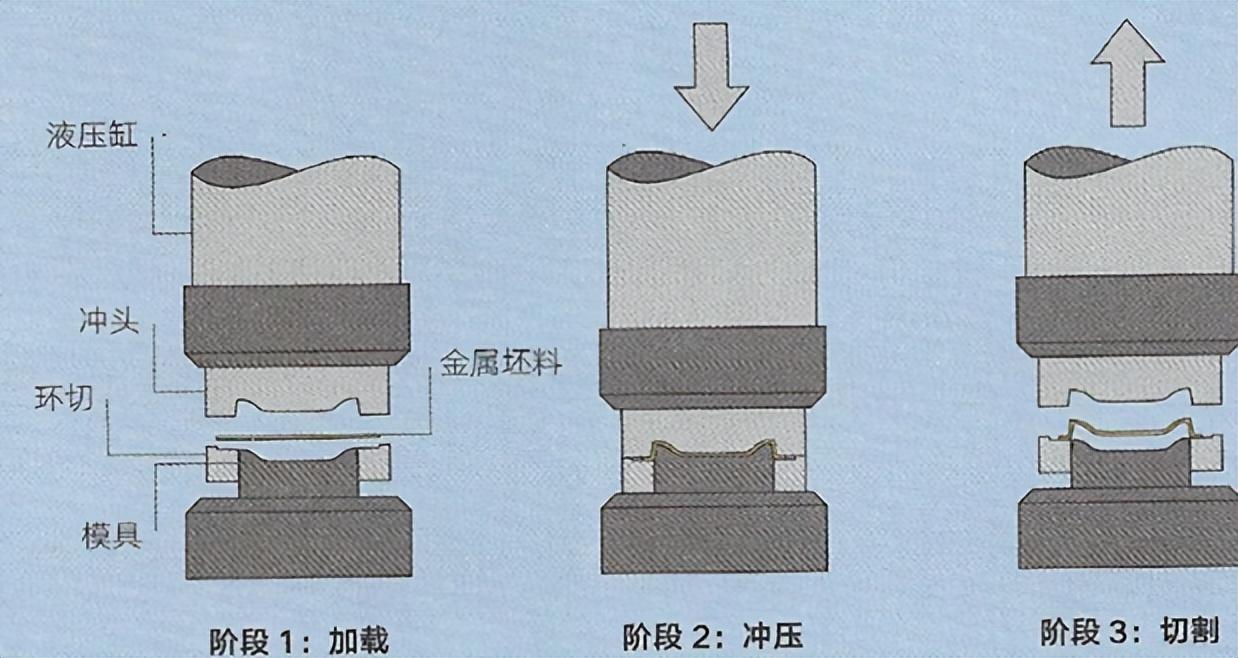

Metalstempling er en specifik proces, der udføres på en stansemaskine, og som overfører kraft til stansen gennem en hydraulisk cylinder eller mekanisk anordning (f.eks. en kampresse). Generelt vælges hydrauliske cylindre, fordi de har ensartet tryk gennem hele stemplecyklussen, og dem, der anvender mekaniske anordninger, har også en plads i metalforarbejdningsindustrien.

Stanser og forme er specialiserede og udfører generelt kun en enkelt operation af formning eller stansning. Under drift lægges metalbilletter normalt på arbejdsbænken. Derefter klemme stansen og fuldføre formningsprocessen af delen i ét slag.

Når støbningen er afsluttet, bevæger stripperen sig op og skubber delen ud, hvor delen fjernes. Nogle gange er delformning en kontinuerlig proces, og efter forarbejdning skal den også gennemgå en stempling proces. Dette er almindeligt kendt som den kontinuerlige skimmelforarbejdning og dannelse proces.

Under disse forarbejdningsforhold overføres metaldele til næste fase af forarbejdningen på arbejdsbænken. Denne proces kan betjenes manuelt eller via overførsel spor. De fleste systemer er automatiserede og opretholder høje hastigheder til behandling. Det næste trin kan involvere trykbehandling, stempling, curling eller anden sekundær behandling.

Den typiske anvendelse af stempling behandling er meget omfattende. Langt de fleste store metalforarbejdningsprocesser i bilindustrien er stempling eller ekstrudering, herunder karosserier, dørforing og trim.

Denne proces bruges til behandling af metal kamerahus, mobiltelefoner, TV kabiner, husholdningsapparater og MP3-afspillere. Køkken- og kontorudstyr, værktøj og knive bruger også denne proces. Delenes ydre form og indre struktur kan behandles ved hjælp af denne proces.

Små batchproduktion af dele ved hjælp af relaterede processer opnås gennem pladebehandling, metalspinding eller bøjning. Disse processer kan producere former, der ligner metal stempling, men kræver relativt høje arbejdskraftfærdigheder.

Selvom stempling og dyb tegning processer er ens, er der stadig betydelige forskelle. Når dybden af delen er større end 1/2 af diameteren, skal delen være langstrakt for at reducere vægtykkelsen. Dette kræver gradvis og langsom drift for at undgå overdreven strækning og revning af materialet.

Superplastic formning kan bruge enkle operationer til at producere større og dybere dele. Men denne behandling er begrænset til aluminium, magnesium og titanium, da det kræver, at materialet har superplasticitet.

Metalprofilerne dannet ved bearbejdning kvalitet kombinerer duktilitet og styrke af metalmaterialerne i delene, hvilket forbedrer stivhed og lysstyrke.

Hvis kravene til overfladeeffekt ikke er særlig strenge, skal delene kun behandles let med fræser efter deformation. Sandblæsning bruges til at reducere overfladens ruhed. Dele kan også behandles yderligere gennem pulversprøjtning, maling eller galvanisering.

Det er metoder til hurtigt og præcist fremstilling af lavvandede konkave former ved hjælp af metalplader. Cirkler, firkanter og polygoner kan bruge denne proces.

Tyndvæggede dele kan øge styrken af delene ved at tilføje ribber, og dette kan reducere vægt og behandlingsomkostninger. Ved at vælge en passende form kan du behandle profiler med kompositkurver og komplekse overflader. En lignende proces til at fuldføre dette job er pladebehandling, men kræver højt kvalificerede arbejdere. Bløde forme kan anvendes til pladebehandling og metalstempling. Den ene side af denne form er lavet af stiv gummi, som kan påføre tilstrækkeligt tryk til at danne en metalbillet på stansen.

Design overvejelser: Stempelning udføres på en lodret akse. Derfor dannes den konkave vinkel i den anden stempling. Sekundær stempling omfatter trykformation, skæreforlængelse og krølning.

Den første stempling operation kan kun reducere diameteren af det defekte materiale med 30%. Kontinuerlig drift kan reducere diameteren med 20%. Det betyder, at bearbejdningen af nogle dele kræver et vist antal kontinuerlige stempling.

I dybtræningsteknologi begrænses processen ofte af maskinens bearbejdningskapacitet. Størrelsen på maskinsengen bestemmer størrelsen på billetten, og slaget bestemmer strækningslængden. Behandlingscyklussen bestemmes af delenes slagtilfælde og kompleksitet.

Tykkelsen af stemplet rustfrit stål spænder fra 0,4 til 2 mm, og det er muligt at behandle op til 6 mm tykke plader, men det vil blive påvirket af form og form.

Mange metalplader, såsom kulstofstål, rustfrit stål, aluminium, magnesium, skål, kobber, messing og zink, kan behandles ved hjælp af denne proces.

Behandlingsomkostningerne er relativt høje på grund af behovet for højstyrke metalforme under forarbejdning. Semistive gummiforme har lavere omkostninger, men kræver stadig enkeltsidet metalværktøj og er kun egnede til lille batchproduktion.

Behandlingscyklussen er meget kort, og 1 til 100 dele kan behandles inden for 1 minut. Udskiftning og opsætning af forme kræver en vis mængde tid.

Arbejdskraftomkostningerne er relativt lave på grund af den høje grad af automatisering. Polering og polering vil øge arbejdskraftomkostningerne betydeligt.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole