Denne metode er relativt enkel, let at mestre og har stor tilpasningsevne. Anvendes til ikke støbeforbejdede dele.

Programmeringstrin

CNC-proces til manuel udførelse af dele bearbejdning

Analysér deltegninger

At træffe procesbeslutninger

Bestem behandlingsvejen

Vælg procesparametre

Beregn koordinatdata for værktøjssti

Skriv CNC bearbejdningsprogram ark

Verifikationsprogram

Manuel programmering

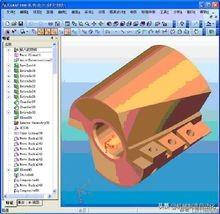

Simulation af værktøjssti

fordel

Anvendes hovedsageligt til punktbearbejdning (såsom boring, fræsning) eller bearbejdning af dele med enkle geometriske former (såsom flade eller firkantede riller), med lille beregningsmæssig kompleksitet, begrænsede programsegmenter og intuitiv og nem at implementere programmering.

mangel

For dele med rumlige frie overflader og komplekse hulrum er beregningen af værktøjsbanedata ret besværlig, kræver en stor mængde arbejde, er tilbøjelig til fejl og er vanskelig at korrekturlæse, hvoraf nogle kan endda være umulige at fuldføre.

automatisk programmering

redigér

definition

For geometrisk komplekse dele er det nødvendigt at bruge en computer til at skrive komponentkildeprogrammet i et bestemt CNC-sprog, og efter behandling generere et bearbejdningsprogram, som kaldes automatisk programmering.

Med udviklingen af CNC-teknologi giver avancerede CNC-systemer ikke kun brugerne generel forberedelse og hjælpefunktioner til programmering, men giver også et middel til at udvide CNC-funktioner til programmering. Parameterprogrammeringen af FANUC6M CNC-systemet er fleksibel i anvendelse og fri i form med udtryk, logiske operationer og lignende programstrømme i computersprog på højt niveau, hvilket gør bearbejdningsprogrammet koncis og let at forstå og opnå funktioner, der er vanskelige at opnå med almindelig programmering.

CNC-programmering, ligesom computerprogrammering, har også sin egen & kvote; Sprog Men en forskel er, at computere nu har udviklet sig til at dominere det globale marked med Microsofts Windows som den absolutte fordel. CNC-værktøjsmaskiner er forskellige. De har endnu ikke udviklet sig til niveauet af gensidig universalitet, hvilket betyder, at deres hardware forskelle har gjort deres CNC-systemer ude af stand til at opnå gensidig kompatibilitet. Derfor, når jeg ønsker at behandle en blank, er det første jeg skal gøre at overveje, hvilken model af system vi allerede har til vores CNC-værktøjsmaskiner.

Fælles software

UG

Unigraphics er et sæt tredimensionelle parametriske software udviklet af Unigraphics Solution i USA, som integrerer CAD, CAM og CAE funktioner.Det er den mest avancerede computer-støttede design, analyse og fremstilling high-end software i dag, der anvendes i industrielle områder som luftfart, rumfart, biler, skibe, almindelige maskiner og elektronik.

UG software er i en førende position inden for CAM, stammer fra McDonnell Douglas Aircraft Company i USA, og er det foretrukne programmeringsværktøj til CNC bearbejdning af fly dele.

Fordele ved UG

Giv pålidelige og nøjagtige værktøjsstier

Kan bearbejdes direkte på overflader og faste stoffer

En god brugergrænseflade, og kunderne kan også tilpasse grænsefladen med en række forskellige behandlingsmetoder, hvilket gør det nemt at designe og kombinere effektive værktøjsstier

Komplet værktøjsbibliotek

Behandling parameterbibliotekshåndteringsfunktion

Inklusive 2-akset til 5-akset fræsning, drejebænk fræsning og trådskæring

Håndtering af stort værktøjsbibliotek

Fast simuleringsskæring

Universal post-processor og andre funktioner

Fræsefunktion med høj hastighed

CAM- tilpasningsskabelon

⑵Catia

Catia er et produkt lanceret af det franske firma Dassault, og bruges til udvikling og design af Phantom serien jagerfly, Boeing 737 og 777.

CATIA har kraftfulde overflademodelleringsmuligheder og rangerer blandt de øverste i al CAD 3D software.Det anvendes i vid udstrækning i indenlandske luftfartsvirksomheder og forskningsinstitutter, gradvist erstatter UG som det foretrukne valg til kompleks overfladedesign.

CATIA har stærke programmeringsfunktioner og kan opfylde CNC bearbejdningskravene for komplekse dele. Nogle felter anvender CATIA design modellering og UG programmering behandling, kombinerer de to og bruger dem sammen.

⑶ Pro/E er

Softwaren udviklet af PTC (Parameter Technology Co., Ltd.) i USA er det mest populære 3D CAD / CAM (Computer Aided Design and Manufacturing) system i verden. Udbredt i civile industrier såsom elektronik, maskiner, forme, industrielt design og legetøj. Det har flere funktioner såsom deldesign, produktsamling, skimmeludvikling, CNC-bearbejdning og form design.

Pro / E er meget udbredt i virksomheder i det sydlige Kina, og det er almindelig praksis at bruge PRO-E til design modellering og MASTERCAM og CIMATRON til programmering og behandling.

Pro/E

Cimatron

Cimatron CAD/CAM systemet er et CAD/CAM/PDM produkt fra Israels Cimatron-virksomhed og er et af de tidligste systemer til at opnå fuld funktionalitet af 3D CAD/CAM på en mikrocomputer platform. Systemet giver en relativt fleksibel brugergrænseflade, fremragende 3D-modellering, ingeniørtegning, omfattende CNC-bearbejdning, forskellige universelle og specialiserede datagrænseflader og integreret produktdatastyring. Cimatron CAD / CAM systemet er meget populært i den internationale skimmelfremstillingsindustri, og er også meget udbredt i den indenlandske skimmelfremstillingsindustri.

Cimatron (2 ark)

⑸Mastercam

En PC-baseret CAD/CAM software udviklet af CNC Corporation i USA. Mastercam giver et ideelt miljø til design af deles form med praktisk og intuitiv geometrisk modellering. Dens kraftfulde og stabile modelleringsfunktioner kan designe komplekse buede og buede dele. Mastercam har stærke funktioner i overfladebearbejdning og overfladepræcisionsbearbejdning Der er flere muligheder for overfladepræcisionsbearbejdning, som kan opfylde overfladebearbejdningskravene for komplekse dele, og det har også multi akse bearbejdning funktion. På grund af sin lave pris og overlegen ydeevne er det blevet den foretrukne CNC programmeringssoftware i den indenlandske civile industri.

FeatureCAM

Den funktionsbaserede fuldt funktionsdygtige CAM-software udviklet af DELCAM i USA indeholder et nyt koncept for funktioner, stærk funktionsgenkendelse, materialebiblik baseret på procesvidensbase, værktøjsbibliotek og ikonnavigation baseret på proceskortprogrammeringstilstand. En fuldt modulopbygget software, der leverer omfattende løsninger til værkstedsprogrammering, fra 2-5 akser fræsning til drejefræsning kompositbearbejdning, fra overfladebearbejdning til trådskæring bearbejdning. Postredigeringsfunktionen i DELCAM software er relativt god.

Nogle indenlandske fremstillingsvirksomheder indfører gradvist nye produkter for at imødekomme behovene i industriens udvikling.

FeatureCAM (2 ark)

CAXA produktionsingeniør

CAXA Manufacturing Engineer er et nationalt produceret CAM produkt lanceret af Beijing Beihang Haier Software Co., Ltd., som har hjulpet indenlandske CAM software indtage en plads på det hjemlige CAM marked. Som en fremragende repræsentant og velkendt mærke af uafhængig intellektuel ejendomsret software inden for informationsteknologi i Kinas fremstillingsindustri, CAXA er blevet en førende og større leverandør i den kinesiske CAD / CAM / PLM industri. CAXA Manufacturing Engineer er en fræsning / boring CNC bearbejdning programmering software med god proces ydeevne til to til fem akser CNC fræsemaskiner og bearbejdningscentre. Denne software har overlegen ydeevne, moderat pris, og er ganske populær på hjemmemarkedet.

EdgeCAM

En professionel CNC programmering software med intelligens produceret af Pathtrace selskab i Storbritannien, som kan anvendes til

EdgeCAM

Programmering af CNC værktøjsmaskiner såsom drejning, fræsning og wireskæring. EdgeCAM har designet en mere praktisk og pålidelig bearbejdningsmetode til de nuværende komplekse tredimensionelle overfladebearbejdningsegenskaber, som er populær i fremstillingsindustrien i Europa og Amerika. British Pathway Company udvikler og opererer i øjeblikket på det kinesiske marked, hvilket giver flere valgmuligheder til indenlandske fremstillingskunder.

VERICUTVERICUT

En avanceret specialiseret CNC bearbejdning simulering software produceret af CGTECH i USA. VERICUT vedtager avanceret 3D display og virtual reality teknologi, der opnår ekstremt realistisk simulering af CNC bearbejdningsprocesser. Ikke kun kan farvede 3D-billeder bruges til at vise skæreværktøjet skærende emner til at danne dele

VERICUTVERICUT

Hele processen kan også vise værktøjshåndtaget, armaturet, og selv driftsprocessen af maskinværktøjet og det virtuelle fabriksmiljø kan simuleres, og effekten er som at se en video af en CNC værktøjsmaskine bearbejdning dele på skærmen.

Programmere importerer forskellige CNC-bearbejdningsprogrammer genereret af programmeringssoftwaren til VERICUTVERICUT til verifikation, som kan registrere beregningsfejl genereret i den oprindelige softwareprogrammering og reducere bearbejdningsulykkesfrekvensen forårsaget af programfejl under bearbejdning. På nuværende tidspunkt er mange stærke indenlandske virksomheder begyndt at introducere denne software for at berige deres eksisterende CNC programmeringssystemer og har opnået gode resultater.

Med den hurtige udvikling af produktionsteknologi er udviklingen og brugen af CNC programmeringssoftware kommet ind i en ny fase af hurtig udvikling.Nye produkter dukker op efter hinanden, og funktionelle moduler bliver stadig mere raffineret.Procespersonale kan nemt designe videnskabeligt rimelige og personlige CNC bearbejdningsprocesser på mikrocomputere, hvilket gør CNC bearbejdning programmering lettere og mere bekvem.

(10) PowerMill

PowerMILL er et kraftfuldt CNC bearbejdning programmering software system produceret af Delcam Plc i Storbritannien, med rige bearbejdningsstrategier. Vedtagelse af en helt ny kinesisk WINDOWS brugergrænseflade, der giver omfattende behandlingsstrategier. Hjælper brugerne med at generere den bedste bearbejdningsløsning og dermed forbedre bearbejdningseffektiviteten, reducere manuel trimning og hurtigt generere grove og fine bearbejdningsbaner. Enhver ændring og genberegning af løsningen er næsten færdig på et øjeblik, hvilket reducerer 85% af værktøjsbaneberegningstiden. Dette muliggør komplet interferensinspektion og eliminering af 2-5 aksede CNC-bearbejdning, herunder værktøjsholdere og værktøjsholdere. Udstyret med integreret bearbejdningsenhedssimulering gør det lettere for brugerne at forstå hele bearbejdningsprocessen og resultaterne før bearbejdning, hvilket sparer bearbejdningstid.

Grundlæggende trin

1. Analysere deletegninger for at bestemme procesflowet

Analysere den form, størrelse, nøjagtighed, materiale og blank, der kræves af deletegningen, og præcisere behandlingsindholdet og kravene; Bestem bearbejdningsplanen, skæreruten, skæreprogrammerne og vælg skæreværktøjer og inventar.

Knivbane (3 ark)

2. Numerisk beregning

Beregn start- og slutpunkterne for geometriske egenskaber på delkonturen samt buernes centerkoordinater baseret på delens geometriske dimensioner, bearbejdningsrute og andre faktorer.

3. Skrivebehandlingsprogrammer

Efter at have fuldført ovenstående to trin, skrive bearbejdningsprogrammet i henhold til den funktionelle instruktionskode og programsegmentformat, der er angivet af CNC-systemet.

4. Indtast programmet i CNC-systemet

Programmets input kan indtastes direkte i CNC-systemet via tastaturet eller via en computerkommunikationsgrænseflade.

Inspektionsprocedurer og første stykke udskæring

Brug CNC-systemets grafiske visningsfunktion til at kontrollere korrektheden af værktøjsbanen. Udfør første stykke prøveskæring på emnet, analysere årsagerne til fejl og foretage rettidige rettelser, indtil kvalificerede dele skæres.

Selvom programmeringssproget og instruktionerne for hvert CNC-system er forskellige, er der også mange ligheder mellem dem

Funktionskode

redigér

Karakterer og deres funktioner

1) Tegn og koder

Tegn er symboler, der bruges til at organisere, styre eller repræsentere data, såsom tal, bogstaver, tegnsætning, matematiske operatorer osv. Der er to udbredte standardkoder internationalt:

1) ISO International Organization for Standardization Standardkode

2) EIA Electronic Industries Association of America Standard Code

To tegn

I CNC-bearbejdningsprogrammer refererer tegn til en række tegn arrangeret i henhold til reglerne, lagret, overført og betjent som en informationsenhed. Et tegn består af et engelsk bogstav efterfulgt af flere decimaltal, og dette engelske bogstav kaldes et adressetegn.

For eksempel er "X2500" et ord, X er adressesymbolet, og tallet "2500" er adressens indhold. Hvis værdien i adressen har et decimaltegn i FANUC-systemet, repræsenterer den millimeterenheder. Hvis den ikke har et decimaltegn, repræsenterer den mikrometerenheder. X2500 X koordinat 2500 mm (X2500 repræsenterer X koordinat 2500 mikrometer)

3. Tegnenes funktion

Hvert ord, der udgør et programsegment, har sin specifikke funktionelle betydning, og følgende indføres hovedsageligt baseret på specifikationerne for FANUC-0M CNC-system.

(1) Løbenummer N

Sekvensnummer, også kendt som programsegmentnummer eller programsegmentnummer. Sekvensnummeret er placeret i begyndelsen af programsegmentet og består af sekvensnummeret N og efterfølgende cifre. Dens funktioner omfatter korrekturlæsning, betingede spring, faste sløjfer osv. Ved brug bør det anvendes med intervaller, f.eks. N10 N20 N30... (Programnummeret er kun til mærkning og har ingen egentlig betydning)

⑵ Forbered funktionelt ord G

Adressesymbolet til udarbejdelse af funktionsord er G, også kendt som G-funktion eller G-instruktion, som er en instruktion, der bruges til at fastlægge arbejdstilstanden for et værktøjsmaskine eller et kontrolsystem. G00~G99

⑶ Størrelsesord

Dimensionsordet bruges til at bestemme koordinatpositionen for slutpunktet for værktøjsbevægelsen på værktøjsmaskinen.

Blandt dem anvendes den første gruppe X, Y, Z, U, V, W, P, Q, R til at bestemme slutpunktets lineære koordinatdimensioner; Den anden gruppe A, B, C, D, E anvendes til at bestemme slutpunktets vinkelkoordinatdimensioner. Den tredje gruppe I, J og K bruges til at bestemme størrelsen på buekontrollen i centrum koordinat. I nogle CNC-systemer kan P instruktion også bruges til at pause tid, og R instruktion kan bruges til at bestemme buens radius.

(4) Foderfunktionsord F

Adressesymbolet for foderfunktionsordet er F, også kendt som F-funktion eller F-instruktion, der bruges til at angive foderhastigheden for skæring. Til drejebænke kan F opdeles i to typer: tilførsel pr. minut og spindeltilførsel pr. omdrejning For andre CNC-værktøjsmaskiner anvendes tilførsel pr. minut generelt kun. F-instruktionen anvendes almindeligt i gevindskæringsprogramsegmenter for at angive trådens ledning.

Hovedspindelhastighedsfunktionsord S

Adressesymbolet for spindelhastighedsfunktionsordet er S, også kendt som S-funktion eller S-kommandoen, der bruges til at angive spindelhastigheden. Enheden er r/min.

Værktøjsfunktionsord T

Adressesymbolet for værktøjsfunktionsordet er T, også kendt som T-funktion eller T-instruktion, der bruges til at angive antallet af værktøjer, der anvendes under bearbejdning, såsom T01. For CNC drejebænke bruges følgende numre også til angivet værktøjslængdekompensation og værktøjsspidsradius kompensation, såsom T0101.

Hjælpefunktionsord M

Adressesymbolet for hjælpefunktionsordet er M, og de efterfølgende cifre er generelt positive heltal på 1-3 bit, også kendt som M-funktion eller M-instruktion, der bruges til at angive omskiftehandlingen af hjælpeenheden til CNC-værktøjsmaskinen, såsom M00-M99.

Programformat

redigér

Program segmentformat

Et CNC bearbejdningsprogram består af flere programsegmenter. Programsegmentformat refererer til arrangementet af ord, tegn og data i et programsegment. Eksempel på programsegmentformat:

N30 G01 X88. 1 Y30. 2 F500 S3000 T02 M08;

N40 X90; Dette programsegment udelader fortsættelsesordet "G01.", Y30.2,F500,S3000,T02,M08”, Men deres funktioner er stadig effektive

I programsegmentet er det nødvendigt klart at definere de forskellige elementer, der udgør programsegmentet:

Flydende mål: slutpunktskoordinater X, Y, Z

Bevægelse langs hvilken bane: Forbered funktionsordet G;

Foderhastighed: Foderfunktionsord F

Skærehastighed: spindelhastighedens funktionsbogstav S

Brug af værktøj: Værktøjsfunktionsbogstav T

Værktøjsmaskinens hjælpeaktion: hjælpefunktionsord M.

Programformat

1) Program start- og slutsymboler

Programmets start- og slutsymboler er det samme tegn, med% i ISO-kode og EP i VVM-kode. Ved skrivning bør der anvendes et enkelt kolonnesegment.

2) Programnavn

Der er to former for programnavne: den ene består af det engelske bogstav O (% eller P) og 1-4 positive heltal; En anden type er et programnavn, der starter med et engelsk bogstav og består af en blanding af bogstaver, tal og flere tegn (såsom TEST 1). Generelt kræves der et særskilt afsnit.

3) Programmets genstand

Programmet består af flere programsegmenter. Hvert programsegment optager normalt én linje

4) Programmets afslutning

Programmet kan fuldføres ved hjælp af instruktionerne M02 eller M30. Generelt kræves der et særskilt afsnit.

Eksempler på generelle formater til bearbejdningsprogrammer:

%// Start symbol

O2000//Programnavn

N10 G54 G00 X10. 0 Y20. 0 M03 S1000//Programkrop

N20 G01 X60.0 Y30.0 F100 T02 M08

N30 X80.0

…… .

N200 M30// Program afsluttet

%// Slutsymbol

Koordinater til værktøjsmaskiner

redigér

Bestem koordinatsystemet

(1) Regler om værktøjsmaskiners relative bevægelse

På værktøjsmaskiner antager vi altid, at emnet står stille, mens værktøjet er i bevægelse. På denne måde kan programmørerne bestemme bearbejdningsprocessen af værktøjsmaskinen baseret på deltegningen uden at tage hensyn til emnets og værktøjets specifikke bevægelse på værktøjsmaskinen

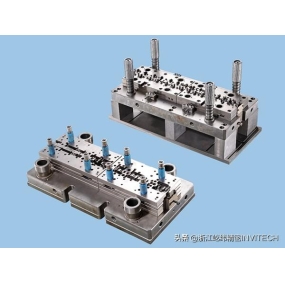

bearbejdningscenter

⑵ Regler om koordinatsystem for værktøjsmaskiner

Forholdet mellem X-, Y- og Z-koordinatakserne i standardmaskinkoordinatsystemet bestemmes af det højre kartesiske koordinatsystem.

På en CNC-værktøjsmaskine styres bevægelsen af værktøjsmaskinen af CNC enheden. For at bestemme formningsbevægelsen og hjælpebevægelsen på CNC-værktøjsmaskinen, er det nødvendigt først at bestemme forskydningen og retningen af bevægelsen på værktøjsmaskinen. Dette skal opnås gennem et koordinatsystem, som kaldes værktøjsmaskinens koordinatsystem.

For eksempel på en fræsemaskine, de langsgående, tværgående og lodrette bevægelser af en organisk seng. Ved CNC-bearbejdning skal maskinkoordinatsystemer bruges til at beskrive det.

Forholdet mellem X-, Y- og Z-akserne i standardmaskinkoordinatsystemet bestemmes af det højre kartesiske koordinatsystem:

1) Stræk tommelfinger, pegefinger og langfinger på din højre hånd, så de er 90 grader fra hinanden. Tommelfingeren repræsenterer X-koordinaten, pegefingeren repræsenterer Y-koordinaten, og langfingeren repræsenterer Z-koordinaten.

2) Tommelfingeren peger i X-koordinatens positive retning, pegefingeren peger i Y-koordinatens positive retning, og langfingeren peger i Z-koordinatens positive retning.

3) Rotationskoordinaterne omkring X, Y og Z koordinaterne er repræsenteret af A, B og C. Ifølge højre spiralregel er tommelfingerens retning den positive retning af enhver akse i X, Y og Z koordinaterne, og rotationsretningen af de andre fire fingre er den positive retning af rotationskoordinaterne A, B og C.

⑶ Regler om bevægelsesretning

Retningen for at øge afstanden mellem værktøjet og emnet er den positive retning af hver koordinatakse, og nedenstående figur viser de positive retninger af to bevægelser på en CNC drejebænk.

Koordinataksens retning

Z- koordinat

Z-koordinatens bevægelsesretning bestemmes af den spindel, der overfører skæreeffekt, dvs. koordinataksen parallel med spindelaksen er Z-koordinaten, og Z-koordinatens positive retning er retningen af værktøjet, der forlader emnet X koordinat

X-koordinaten er parallel med emnets fastspændingsplan, normalt inden for det vandrette plan. Ved bestemmelsen af X-aksens retning bør der tages hensyn til to situationer:

1) Hvis emnet gennemgår rotationsbevægelse, er retningen af værktøjet, der forlader emnet, den positive retning af X-koordinaten.

2) Hvis værktøjet roterer, er der to situationer: når Z-koordinatet er vandret, når observatøren ser på emnet langs værktøjsspindlen, peger bevægelsesretningen + X til højre; Når Z-koordinatet er vinkelret, når observatøren vender mod værktøjsspindlen og ser mod kolonnen, peger bevægelsesretningen+X mod højre. Følgende figur viser X koordinatet af CNC drejebænken.

⑶ Y-koordinat

Efter at have bestemt X- og Z-koordinaternes positive retning kan Y-koordinaternes retning bestemmes ved hjælp af det højre kartesiske koordinatsystem baseret på X- og Z-koordinaternes retning.

Oprindelsesindstilling

Oprindelsen af et værktøjsmaskine refererer til et fast punktsæt på værktøjsmaskinen, som er oprindelsen af maskinkoordinatsystemet. Det er blevet bestemt under montering og fejlfinding af værktøjsmaskinen, og er referencepunktet for bearbejdning bevægelse af CNC værktøjsmaskinen.

(1) CNC-drejebænkens oprindelse

På en CNC-drejebænk tages værktøjsmaskinens oprindelse generelt i skæringspunktet mellem chuck endefladen og spindlens midterlinje. I mellemtiden kan værktøjsmaskinens oprindelse ved at indstille parametre også indstilles ved den positive grænseposition for X- og Z-koordinaterne.

⑵ Oprindelse af CNC-fræsemaskine

Midten af spindelns nederste ende er ved de tre aksers fremadgående grænseposition.

Drejebænkeprogrammering

redigér

For CNC drejebænke har forskellige CNC-systemer forskellige programmeringsmetoder.

Instruktion til indstilling af emnetkoordinatsystemet

Det er en instruktion, der angiver oprindelsen af arbejdsemnets koordinatsystem, også kendt som programmering nulpunkt.

Instruktionsformat: G50 X Z

I formlen er X og Z dimensionerne i X og Z retningerne fra værktøjsspidsens udgangspunkt til arbejdsemnets koordinatsystems oprindelse.

Ved udførelse af kommandoen G50 bevæger værktøjsmaskinen sig ikke, dvs. X- og Z- akserne bevæger sig ikke. Systemet husker værdierne for X og Z internt, og koordinatværdierne på CRT- displayet ændres. Dette svarer til at etablere et arbejdsemnekoordinatsystem med emnets oprindelse som koordinatoprindelse i systemet.

CNC drejebænk

Programmeringsmetode for størrelsessystem:

1. Absolute og trinvise dimensioner

I CNC-programmering er der normalt to måder at repræsentere koordinaterne for værktøjspositioner på: absolutte koordinater og inkrementelle (relative) koordinater Når programmering CNC drejebænke, absolutte værdiprogrammering, inkrementel værdiprogrammering eller en kombination af begge kan anvendes.

⑴ Absolut værdiprogrammering: Koordinatværdierne for alle koordinatpunkter beregnes ud fra oprindelsen af arbejdsemnets koordinatsystem, kaldet absolutte koordinater, repræsenteret af X og Z.

⑵ Programmering af inkrementel værdi: Koordinatværdierne i koordinatsystemet beregnes i forhold til værktøjets tidligere position (eller startpunkt) og kaldes inkrementelle (relative) koordinater. X-aksekoordinaterne repræsenteres af U, Z-aksekoordinaterne repræsenteres af W, og de positive og negative bestemmes af bevægelsesretningen.

2. Diameterprogrammering og radiusprogrammering

Ved programmering af CNC drejebænke er der på grund af det cirkulære tværsnit af de bearbejdede roterende dele to måder at repræsentere deres radiale dimensioner: diameter og radius. Den anvendte metode bestemmes af systemparametrene. Når CNC drejebænke forlader fabrikken, er de generelt indstillet til diameterprogrammering, så størrelsen i X-aksens retning i programmet er diameterværdien. Hvis radiusprogrammering er påkrævet, er det nødvendigt at ændre de relevante parametre i systemet for at sætte det i en radiusprogrammeringstilstand.

3. Metriske og engelske dimensioner

G20 imperial størrelse input G21 metrisk størrelse input (Frank)

G70 Imperial size input G71 metric size input (Siemens)

Der findes to former for dimensionsnotering i tekniske tegninger: metrisk og kejserlig. CNC-systemet kan konvertere alle geometriske værdier til metriske eller kejserlige dimensioner ved hjælp af koder baseret på den indstillede tilstand. Når systemet er tændt, er værktøjsmaskinen i metrisk G21 tilstand.

Omregningsforholdet mellem metriske og kejserlige enheder er:

1mm0, 0394in

1in25, 4mm

2,Spindel kontrol, feed kontrol, og værktøj valg (FANUC-0iT system) 1. Spindel funktion S

Funktionen S består af en adressekode S og flere cifre efter den.

⑴ Kommando til kontrol af konstant lineær hastighed G96

Når systemet har udført kommandoen G96, repræsenterer værdien angivet af S skærehastigheden. For eksempel angiver G96 S150, at drejeværktøjets skærepunktshastighed er 150 m/min.

CNC-værktøj

⑵ Annuller kommandoen G97 for kontrol af konstant lineær hastighed (kommandoen for konstant hastighed)

Når systemet har udført kommandoen G97, repræsenterer værdien angivet af S spindelhastigheden pr. minut. G97 S1200 repræsenterer f.eks. en spindelhastighed på 1200r/min. Når FANUC-systemet er slået til, er det som standard G97-tilstand.

⑶ Maksimal hastighedsgrænse G50

Ud over koordinatsystemets indstillingsfunktion har G50 også funktionen til at indstille den maksimale spindelhastighed. G50 S2000 betyder f.eks. at den maksimale spindelhastighed indstilles til 2000r/min. Ved brug af konstant lineær hastighedskontrol til skæring, for at forhindre ulykker, er det nødvendigt at begrænse spindelhastigheden.

2. Foderfunktion F

Funktionen F repræsenterer tilførselshastigheden, som består af en adressekode F og flere efterfølgende cifre.

⑴ Feed kommando G98 per minut

Efter udførelse af G98-kommandoen bestemmer CNC-systemet, at den af F omhandlede indføringshastighedsenhed er mm/min (millimeter/minut), f.eks. G98 G01 Z-20.0 F200; Fremføringshastigheden i programsegmentet er 200 mm/min.

⑵ Feed kommando G99 pr. omdrejning

Efter udførelse af G99-kommandoen bestemmer CNC-systemet, at den føringshastighedsenhed, der henvises til af F, er mm/r (millimeter/omdrejning), såsom G99 G01 Z-20.0 F0.2; Fremføringshastigheden i programsegmentet er 0,2 mm/r.

Imputationsinstruktion

(1) Hurtig positioneringsvejledning G00

Kommandoen G00 gør det muligt for værktøjet hurtigt at flytte fra det punkt, hvor værktøjet er placeret til den næste målposition gennem punktpositionering kontrol. Det er kun til hurtig positionering uden krav til bevægelsesbane og uden nogen skæreproces.

Instruktionsformat:

G00 X(U)_ Z(W)_ ;

Blandt dem:

X. Z er den absolutte koordinatværdi for det punkt, som værktøjet skal nå

U. W er den trinvise værdi af afstanden mellem det punkt, som værktøjet skal nå, og den eksisterende position (Ikke bevægelige koordinater kan udelades)

2,Lineær interpolationsinstruktion G01

Kommandoen G01 er en lineær bevægelseskommando, der angiver, at værktøjet skal udføre enhver lineær bevægelse ved en angivet tilførselshastighed F gennem interpolationsforbindelse mellem to koordinater.

Instruktionsformat:

G01 X(U)_ Z(W)_ F_ ;

Blandt dem:

(1) X, Z eller U, W har samme betydning som G00.

⑵ F er værktøjets tilførselshastighed (tilførselshastighed), som skal bestemmes i henhold til skærekravene.

3,3,Cirkulære interpolationsinstruktioner G02 og G03

Der findes to typer af cirkulære bueinterpoleringskommandoer: kommandoen G02 med uret og kommandoen G03 med cirkulær bueinterpolering med uret.

Programmeringsformat:

Kommandoformatet for kommandoen bueinterpolering med uret er:

G02 X(U)_ Z(W)_ R_ F_;

G02 X(U)_ Z(W)_ I_ K_ F_;

Kommandoformatet for kommandoen bueinterpolering mod uret er:

G03 X(U)_ Z(W)_ R_ F_;

G03 X(U)_ Z(W)_ I_ K_ F_;

Blandt dem:

⑴ X_Z_ er den absolutte værdi af slutpunktskoordinaterne for bueinterpolering, og U_W_ er den inkrementelle værdi af slutpunktskoordinaterne for bueinterpolering.

⑵ (radiusmetode) R er en bues radius, udtrykt som en radiusværdi.

Når midtervinklen svarende til buen er 180, er R en positiv værdi;

Når midtervinklen svarende til buen er> Ved 180 er R en negativ værdi.

⑶ (Center of Circle Method) I og K er koordinatstrinnene i cirklens centrum i forhold til buens startpunkt, udtrykt som vektorer langs X (I) og Z (K)-akserne.

(4) Valgsprincip: Vælg den, der er mere praktisk at bruge (kan ses uden beregning). Når I, K og R vises samtidigt i samme programsegment, har R prioritet (dvs. effektiv), og I og K er ugyldige.

Når jeg er 0 eller K er 0, kan det udelades og ikke skrives.

Hvis du vil interpolere en hel cirkel, kan du kun bruge centermetoden til at repræsentere den, og radiusmetoden kan ikke udføres. Hvis to halvcirkler er forbundet med radius metoden, vil den sande rundhedsfejl være for stor.

F er tilførselshastigheden eller tilførselshastigheden langs buens tangentretning.

Professionel introduktion

redigér

Uddannelsesmål

At dyrke talenter, der kan tilpasse sig behovene i moderne økonomisk konstruktion, have omfattende udvikling i moral, intelligens og fysisk kondition, besidde solid faglig viden om CNC værktøjsmaskine forarbejdning, stærk hands-on evne og være i stand til at engagere sig i CNC-bearbejdning og CNC-udstyr drift og ledelse i intelligente og dygtige driftspositioner på produktionslinjen.

Hovedretter

Grundlæggende elementer i mekanisk tegning, tolerance pasform og teknisk måling, metalmaterialer og varmebehandling, mekanisk design grundlæggende elementer, ingeniørmekanik, hydraulisk og pneumatisk teknologi, værktøjsmaskine armaturer, metal skæring principper og værktøj, mekanisk fremstillingsteknologi, elektriske og elektroniske grundlæggende elementer og driftsfærdigheder, Fitter færdigheder træning CNC drejebænk forarbejdningsteknologi, CNC fræsning center forarbejdningsteknologi, EDM teknologi, AutoCAD, PRO/E 3D modellering og design, UG 3D Design og CNC programmering, MASTERCAM 3D Design og CNC programmering, CNC maskinestruktur og vedligeholdelse.

Beskæftigelsesretning

redigér

Engageret i produktionsstyring, mekanisk produktdesign, CNC programmering og bearbejdning operationer, CNC udstyr installation, fejlfinding og drift, CNC udstyr fejldiagnose og vedligeholdelse, renovering og eftersalgsservice.

Den første mulighed er CNC operatører. Studerende, der har gennemgået CNC praktikophold og CNC operation træning kan være kompetente, men konkurrencen om denne stilling er den største.Denne major er tilgængelig på ethvert erhvervsskole i ingeniør, for ikke at nævne studerende fra erhvervsskoler og tekniske skoler. På nuværende tidspunkt er CNC-driftspositionerne i Kinas bearbejdningsindustri dybest set nået mætning. Nogle elever fortalte mig, at deres klassekammerater, der gik ud af gymnasiet og arbejdede i CNC operationer fem eller seks år tidligere end dem, allerede var dygtige arbejdere med anstændige lønninger, så de følte sig meget håbløse. Jeg fortalte dem, at det, der skal sammenlignes, ikke er nutiden, men den fremtidige udvikling.

For det andet en CNC programmør. Mange bearbejdningsvirksomheder bruger automatisk programmering til at generere CNC bearbejdningsprogrammer, så de har brug for at lære CAM software. Forskellige enheder bruger forskellige typer CAM software, men behandlingsmetoderne er generelt ens, så det er nødvendigt at lære en godt. Men som CNC programmør er kravene høje, og ansvaret er også betydeligt, så rig bearbejdningserfaring er påkrævet. I dette tilfælde er det ikke realistisk, at studerende, der lige har forladt skolen, straks indtager denne holdning. Den skal gennemgå en periode, der strækker sig fra et eller to år til tre til fem år.

For det tredje CNC vedligeholdelse personale eller eftersalgsservice personale. Denne stilling har højere krav og er den mest manglende inden for CNC. Ikke kun kræver det rig mekanisk viden, men også rig elektrisk viden. Hvis du vælger denne retning, kan det være meget vanskeligt (såsom hyppige forretningsrejser), og du skal konstant lære og akkumulere erfaring. Denne stilling kræver mere træning, så tiden til at blive dygtig vil være længere, men belønningerne vil også være relativt generøse.

For det fjerde CNC salgspersonale. Lønnen for denne stilling er den mest generøse, og den nødvendige faglige viden er ikke så meget, men det kræver fremragende veltalenhed og gode sociale færdigheder, som ikke er noget almindelige mennesker kan gøre.

For det femte kan lignende majors også vælges: mekaniske design fagfolk såsom tegnere, mekaniske designere og strukturelle designere; Processtyring eller teknisk personale på stedet, mekaniske designere (mekaniske ingeniører), CNC-maskinoperatører, vedligeholdelsesarbejdere af mekanisk udstyr, sælgere af mekanisk udstyr, programmører, mekaniske procesarbejdere, inspektører og produktionsadministratorer.

Læringsprogrammering

redigér

I den hurtigt voksende efterspørgsel efter CNC-bearbejdning i den indenlandske fremstillingsindustri er der en alvorlig mangel på CNC-programmeringsteknologi talenter, og CNC-programmeringsteknologi er blevet en varm efterspørgsel på arbejdsmarkedet.

Grundlæggende betingelser, der skal opfyldes

(1) besidder grundlæggende læringsevner, det vil sige, at eleverne har visse læringsevner og forberedende viden.

⑵ Har betingelserne for at modtage god uddannelse, herunder udvælgelse af gode uddannelsesinstitutioner og uddannelsesmaterialer.

Akkumulere erfaringer i praksis.

Forberedende viden og færdigheder

(1) Grundlæggende geometri viden (high school eller derover er tilstrækkelig) og mekanisk tegning fundament.

Grundlæggende engelsk.

⑶ Generel viden om mekanisk forarbejdning.

Grundlæggende 3D-modelleringsfærdigheder.

Vælg træningsmaterialer

Lærebogens indhold bør være egnet til kravene i praktiske programmeringsapplikationer, idet den bredt anvendte interaktive grafiske programmeringsteknologi baseret på CAD/CAM-software er hovedindholdet. Mens man underviser i praktiske teknikker som softwareoperationer og programmeringsmetoder, bør det også omfatte en vis mængde grundlæggende viden, så læserne kan forstå arten og årsagerne bag det.

Lærebogens struktur. Indlæringen af CNC-programmeringsteknologi er en proces med løbende forbedring i faser, så indholdet af lærebøger bør fordeles rimeligt i henhold til forskellige læringsfaser. Samtidig systematisk opsummere og klassificere indholdet ud fra et applikationsperspektiv, hvilket gør det lettere for læserne at forstå og huske det som helhed.

Læringsindhold og læringsproces

Trin 1: Grundlæggende viden læring, herunder grundlæggende viden om CNC bearbejdning principper, CNC programmer, CNC bearbejdning processer osv.

Fase 2: Læring CNC programmeringsteknologi, med en indledende forståelse af manuel programmering, med fokus på at lære interaktiv grafisk programmeringsteknologi baseret på CAD / CAM software.

Trin 3: CNC programmering og bearbejdning øvelser, herunder et vist antal faktiske produkt CNC programmering og bearbejdning øvelser.

Læringsmetoder og -færdigheder

Ligesom at lære anden viden og færdigheder spiller beherskelse af de korrekte læringsmetoder en afgørende rolle i at forbedre effektiviteten og kvaliteten af læring CNC-programmeringsteknologi. Her er et par forslag:

Koncentrer dig om at kæmpe kampen om udslettelse, fuldføre et læringsmål på kort tid, og anvende det rettidigt for at undgå maraton stil læring.

⑵ En rimelig kategorisering af softwarefunktioner forbedrer ikke kun hukommelseseffektiviteten, men hjælper også med at forstå den overordnede anvendelse af softwarefunktioner.

Fra begyndelsen er det ofte vigtigere at fokusere på at dyrke standardiserede driftsvaner og en streng og omhyggelig arbejdsstil frem for blot at lære teknologi.

Optag de problemer, fejl og læringspunkter, der stødes på i hverdagen, og denne akkumuleringsproces er processen med løbende at forbedre ens niveau.

Hvordan man lærer CAM

Indlæringen af interaktiv grafisk programmeringsteknologi (også kendt som de centrale punkter i CAM-programmering) kan opdeles i tre aspekter:

Når man lærer CAD/CAM-software, bør fokus være på at mestre kernefunktionerne, fordi anvendelsen af CAD/CAM-software også er i overensstemmelse med det såkaldte "20/80 princip", hvilket betyder, at 80% af programmerne kun behøver at bruge 20% af dens funktioner.

2. Det er at dyrke standardiserede og standardiserede arbejdsvaner. For almindeligt anvendte bearbejdningsprocesser bør standardiserede parameterindstillinger udføres, og standardparameterskabeloner bør dannes. Disse standardparameterskabeloner bør anvendes direkte i CNC-programmering af forskellige produkter så meget som muligt for at reducere driftskompleksiteten og forbedre pålideligheden.

3.Det er vigtigt at akkumulere erfaring med forarbejdningsteknologi, gøre sig bekendt med egenskaberne ved de anvendte CNC-værktøjer, skæreværktøjer og forarbejdningsmaterialer for at gøre procesparametindstillingerne mere rimelige.

Det skal påpeges, at praktisk erfaring er en vigtig komponent i CNC-programmeringsteknologi og kun kan opnås gennem faktisk bearbejdning, som ikke kan erstattes af nogen CNC-bearbejdningsuddannelse lærebog. Selvom denne bog fuldt ud understreger kombinationen af praksis, skal det siges, at ændringerne i procesfaktorer genereret i forskellige behandlingsmiljøer er svære at udtrykke fuldt ud i skriftlig form.

Endelig skal vi, ligesom vi lærer andre teknologier, nå målet om at "foragte fjenden strategisk og værdsætte fjenden taktisk", ikke blot etablere en fast tillid til at nå vores læringsmål, men også nærme os enhver læringsproces med en jordnær holdning.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque