CNC-værktøjsmaskiner af høj kvalitet

Disse seks ord indeholder tre lag begreber, lad os tage et nærmere kig på hvert lag.

En Handtmann PBZ HD fem aksede CNC fræsemaskine

For det første, hvad er et "værktøjsmaskine"?

I snæver forstand refererer "værktøjsmaskine" normalt til "skæremaskine" (i snæver forstand er det fordi der også findes additiv fremstilling af værktøjsmaskiner såsom 3D-print eller andre specielle værktøjsmaskiner), som bruger skæremetoder til at bearbejde emner til maskindele. Det vil sige, at værktøjsmaskiner er de maskiner, der fremstiller maskiner, så de er også kendt som "arbejdsmaskiner". På japansk kaldes de "arbejdsmaskiner" (this くきい), og på engelsk kaldes de "værktøjsmaskiner".

Den første sande værktøjsmaskine var faktisk en boremaskine, opfundet af den britiske industrimand John Wilkinson i 1775. Den oprindelige motivation til at opfinde denne kedelige maskine var at løse det praktiske problem med fremstilling af høj præcision kanon tønder i militæret på det tidspunkt.

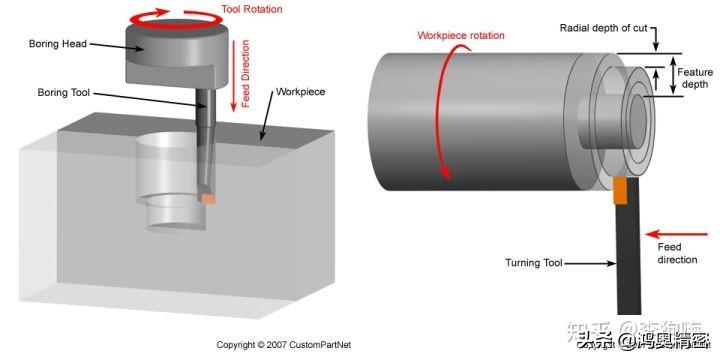

Boring bearbejdning er en skæreproces, der bruger skæreværktøj til at forstørre den indre diameter af huller eller andre cirkulære konturer på roterende emner. Det svarer til drejning, som er en skæreproces, der bruger et værktøj til at reducere den ydre diameter på et roterende emne eller til at forme endefladen. [2]

Boring (venstre) og drejeprocesser (højre)

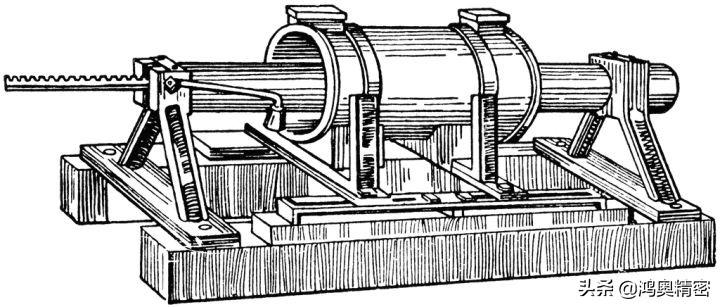

47-årige Wilkinson, efter løbende indsats i sin fars fabrik, har endelig skabt denne nye maskine, der kan producere kanontønder med sjælden præcision. Arbejdsprincippet er at dreje boreværktøjets faste aksel gennem et vandhjul og skubbe den i forhold til det cylindriske emne. Boreværktøjets faste aksel passerer gennem cylinderen og understøttes i begge ender. På grund af den relative bevægelse mellem værktøjet og emnet bores materialet ind i et cylindrisk hul med høj præcision.

Skematisk diagram over den første boremaskine

Og boremaskinen blev senere brugt til bearbejdning af dampmaskinecylindre. Årsagen er, at efter James Watt opfandt dampmaskinen, fandt han det meget vanskeligt at fremstille dampmaskinecylindre ved hjælp af smedemetoder, og på grund af den lave produktionsnøjagtighed og alvorlige luftlækage af cylindrene, fremstilling og effektivitet forbedring af dampmaskinen var begrænset. [3] Efter at have vedtaget denne boremaskine, kan høj præcision cylindre på over 50 tommer fremstilles, hvilket i høj grad forbedrer bearbejdningskvaliteten og produktionseffektiviteten af dampmotorcylindre og dermed opnår stor succes.

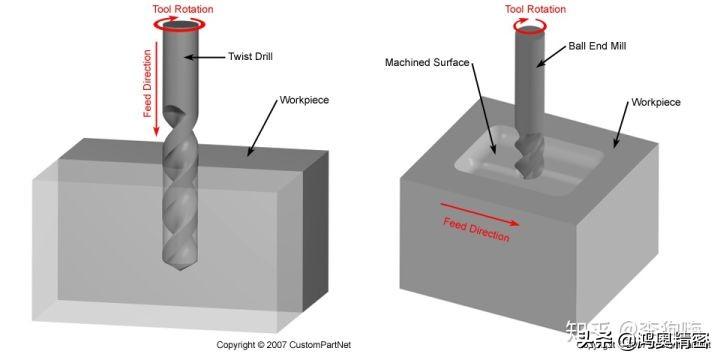

For at imødekomme behovene i forskellige forarbejdningsteknikker opstod derefter forskellige typer værktøjsmaskiner som drejebænke, fræsemaskiner, høvlemaskiner, slibemaskiner, boremaskiner osv. [4]

Boring (venstre) og fræsning (højre)

Så, hvad er en "CNC maskine værktøj"?

Den første elektroniske computer blev født den 14. februar 1946 på University of Pennsylvania i USA. Den oprindelige motivation for dens udvikling var at fremstille en "elektronisk" computerenhed, der erstattede relæer med elektroniske rør på anmodning af det amerikanske militær i forbindelse med Anden Verdenskrig, for at beregne banen af skaller.

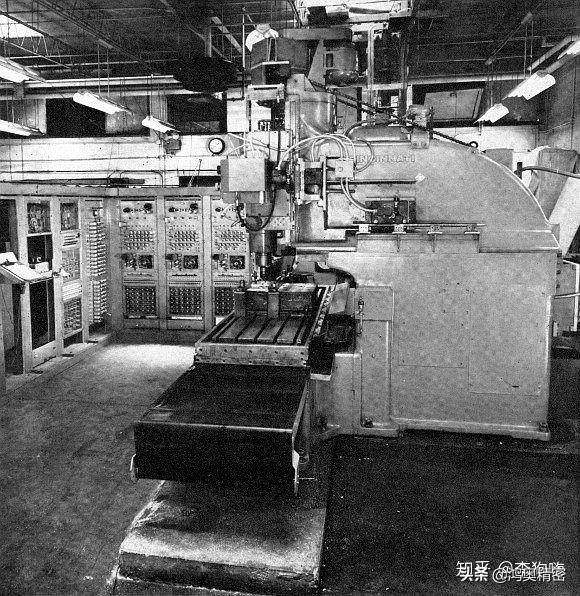

Seks år senere, i 1952, samarbejdede Parsons med Massachusetts Institute of Technology (MIT) om at udvikle den første numeriske kontrol (NC) værktøjsmaskine (også kendt som en "digital kontrol maskine") ved at kombinere et numerisk kontrolsystem baseret på elektroniske computere med en fræsemaskine fra Cincinnati. [5]

Den første CNC værktøjsmaskine (fræsemaskine)

Seks år senere, i 1958, samarbejdede MIT med flere virksomheder under sponsorering af det amerikanske militær for at udvikle APT (Automatic Programming tools), et højt niveau computerprogrammeringssprog, der bruges til at generere arbejdsinstruktioner til CNC-værktøjsmaskiner. Den mest almindelige metode er nu at bruge RS-274 format instruktioner, almindeligt omtalt som "G kode". [7]

Med den fortsatte udvikling af computerteknologi, mikroprocessorer er blevet anvendt til digital styring, hvilket i høj grad forbedrer deres funktioner.Denne type system kaldes Computer Digital Control (CNC), Computer Numerical Control), Værktøjsmaskinen, der anvender dette system, er også kendt som CNC værktøjsmaskine, som er en computerstyret numerisk styringsmaskine, eller blot kaldet "CNC værktøjsmaskine".

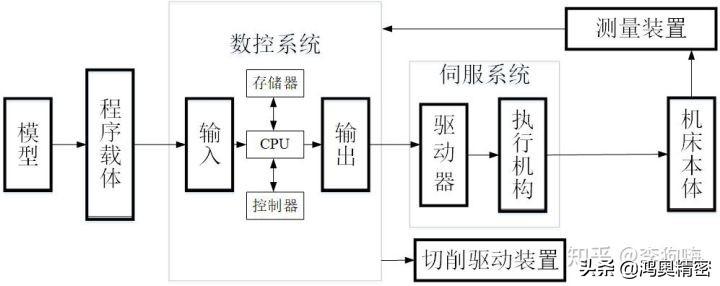

Numerisk kontrolteknologi i CNC-værktøjsmaskiner er en teknisk metode, der bruger digitale signaler til at styre bevægelses- og bearbejdningsprocessen af værktøjsmaskinen. En CNC værktøjsmaskine er et værktøjsmaskine, der bruger CNC-teknologi, eller er udstyret med et CNC-system. Den femte tekniske komité under International Federation of Information Processing (IFIP) definerer et CNC-værktøjsmaskine som et værktøjsmaskine udstyret med et programstyringssystem. Dette kontrolsystem kan logisk behandle programmer med kontrolkoder eller andre symbolske instruktioner, afkode dem, repræsentere dem med kodede numre og indtaste dem i CNC-systemet gennem informationsbærere. Efter beregning og behandling udstedes forskellige kontrolsignaler af CNC-enheden til at styre værktøjsmaskinens handling, og delene behandles automatisk i henhold til kravene.

Bearbejdningsprocessen af CNC-værktøjsmaskiner

CNC-værktøjsmaskinens bearbejdning opdeler bevægelseskoordinaterne mellem værktøjet og emnet i nogle minimumsenheder, nemlig minimumsforflytningen. CNC-systemet flytter koordinaterne med flere minimumsforflytninger i henhold til emneprogrammets krav (dvs. styrer værktøjsbevægelsesbanen), hvorved der opnås relativ bevægelse mellem værktøjet og emnet og fuldfører bearbejdningen af emnet.

Værktøjets relative bevægelse langs hver koordinatakse måles i enheder af pulsækvivalent (mm/puls). Når skærebanen er en lige linje eller bue, udfører CNC-enheden "datapunkttæthed" mellem linjesegmentets eller buens start- og slutkoordinatværdier, beregner en række mellemliggende punktkoordinatværdier og udsender derefter impulser til hver koordinat i henhold til de mellemliggende punktkoordinatværdier for at sikre, at den ønskede lige linje eller buekontrol behandles.

Tætningen af datapunkter, der udføres af CNC-enheder, kaldes interpolation, og generelt CNC-enheder har funktionen at interpolere grundlæggende funktioner (såsom lineære og cirkulære funktioner). Faktisk er bearbejdning af en kurve L del på en CNC værktøjsmaskine omtrentligt af de grundlæggende matematiske funktioner, som CNC-enheden kan håndtere, såsom linjer, buer osv. Tilnærmelsesfejlen skal naturligvis opfylde kravene i tegningen.

Sammenlignet med traditionelle værktøjsmaskiner har CNC værktøjsmaskiner følgende fordele:

Høj bearbejdningsnøjagtighed og stabil kvalitet. For hver puls output af CNC-systemet kaldes forskydningen af de bevægelige dele af værktøjsmaskinen pulsækvivalenten af CNC værktøjsmaskiner er generelt 0,001mm, og høj præcision CNC værktøjsmaskiner kan nå 0,000mm, med meget højere bevægelsesopløsning end almindelige værktøjsmaskiner. Derudover har CNC-værktøjsmaskiner positionsdetekteringsenheder, der kan give feedback til CNC-systemet om den faktiske forskydning af bevægelige dele eller vinklen på skruen og servomotoren og kompensere for det. Derfor kan der opnås højere bearbejdningsnøjagtighed end selve værktøjsmaskinen. Kvaliteten af dele, der behandles af CNC-værktøjsmaskiner, garanteres af værktøjsmaskinen og påvirkes ikke af driftsfejl, så størrelseskonsistensen af samme parti af dele er god, og kvaliteten er stabil. Kan bearbejde komplekse dele, der er vanskelige eller umulige at bearbejde med almindelige værktøjsmaskiner. For eksempel kan CNC-værktøjsmaskiner, der bruger to akser forbindelse eller mere end to akser forbindelse, behandle roterende kropskurvede dele, kamdele og forskellige komplekse rumlige buede dele med buet generatrix. Høj produktionseffektivitet. Spindelhastigheden og foderområdet for CNC-værktøjsmaskiner er større end almindelige værktøjsmaskiner, og den gode strukturelle stivhed gør det muligt for CNC-værktøjsmaskiner at bruge store skæremængder, hvilket effektivt sparer manøvretid. Til behandling af visse komplekse dele, hvis der anvendes et CNC-bearbejdningscenter med en automatisk værktøjsskifteanordning, kan det opnå kontinuerlig behandling af flere processer under én spænding, reducere omsætningstiden for halvfabrikata og forbedre produktiviteten mere markant. Stærk tilpasningsevne til produktredesign. Efter det modificerede design af de bearbejdede dele er det kun nødvendigt at ændre bearbejdningsprogrammet for delene og justere værktøjsparametrene på CNC-værktøjsmaskinen for at opnå bearbejdning af de modificerede dele, hvilket i høj grad reducerer produktionsforberedelsescyklussen. Derfor kan CNC-værktøjsmaskiner hurtigt overgå fra behandling af en type del til behandling af et andet modificeret design af del, hvilket giver stor bekvemmelighed til behandling af enkelt og lille batch nye prøveprodukter og hyppige opdateringer af produktstrukturen. Nyttigt for udviklingen af produktionsteknologi i retning af omfattende automatisering. CNC værktøjsmaskiner er det grundlæggende udstyr til mekanisk bearbejdning automatisering Integrerede automatiseringssystemer såsom FMC (Flexible Machine Center), FMS (Flexible Manufacturing System), CIMS (Computer Integrated Manufacturing System), osv., bygget på CNC værktøjsmaskiner, muliggør integration, intelligens og automatisering af mekanisk produktion. Dette skyldes, at kontrolsystemet af CNC-værktøjsmaskiner vedtager digital information og standardiseret kodeindtagelse, og har kommunikationsgrænseflader, hvilket gør det nemt at opnå datakommunikation mellem CNC-værktøjsmaskiner.Det er mest velegnet til at forbinde computere til at danne et industrielt kontrolnetværk, realisere beregning, styring og styring af automatiserede produktionsprocesser. Stærk overvågningsfunktion og evnen til at diagnosticere fejl. CNC-systemet styrer ikke kun bevægelsen af værktøjsmaskinen, men giver også omfattende overvågning af værktøjsmaskinen. For eksempel kan der udføres tidlig advarsel og fejldiagnose for nogle faktorer, der forårsager fejl, hvilket i høj grad forbedrer effektiviteten af vedligeholdelsen. Reducere arbejdstagernes intensitet og forbedre arbejdsvilkårene. Endelig, hvad er en "high-end CNC værktøjsmaskine"?

Definitionen af "high-end" eller "high-end" CNC værktøjsmaskiner: CNC værktøjsmaskiner med funktioner som høj hastighed, præcision, intelligens, komposit, multi akse forbindelse, netværkskommunikation osv. Dens udvikling symboliserer, at landets nuværende værktøjsmaskine fremstilling industri indtager et avanceret stadie i udviklingen af verdens værktøjsmaskine industri. [10]

DMG Femakset bearbejdningscenter

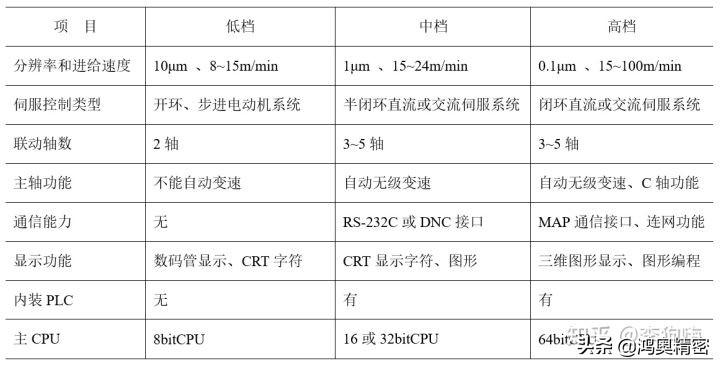

CNC-værktøjsmaskiner kan opdeles i tre niveauer baseret på deres funktionelle niveau: lav, medium og høj. Denne klassifikationsmetode anvendes i vid udstrækning i Kina. Grænserne mellem lav, mellem og høj ende er relative, og klassifikationsstandarderne varierer i forskellige perioder.Baseret på det nuværende udviklingsniveau kan det generelt skelnes fra følgende aspekter (denne klassifikation kan naturligvis ikke omfatte alle indikatorer):

Sammenligning af høj, medium og lav ende CNC værktøjsmaskiner

Med udviklingen af avanceret produktionsteknologi kræves moderne CNC-værktøjsmaskiner for at udvikle sig mod høj hastighed, høj præcision, høj pålidelighed, intelligens og mere komplette funktioner.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque