Redaktøren vil organisere mange praktiske vidensmetoder og varme nyheder for alle.Vær venligst opmærksom på, og der vil være bedre indhold præsenteret for dig

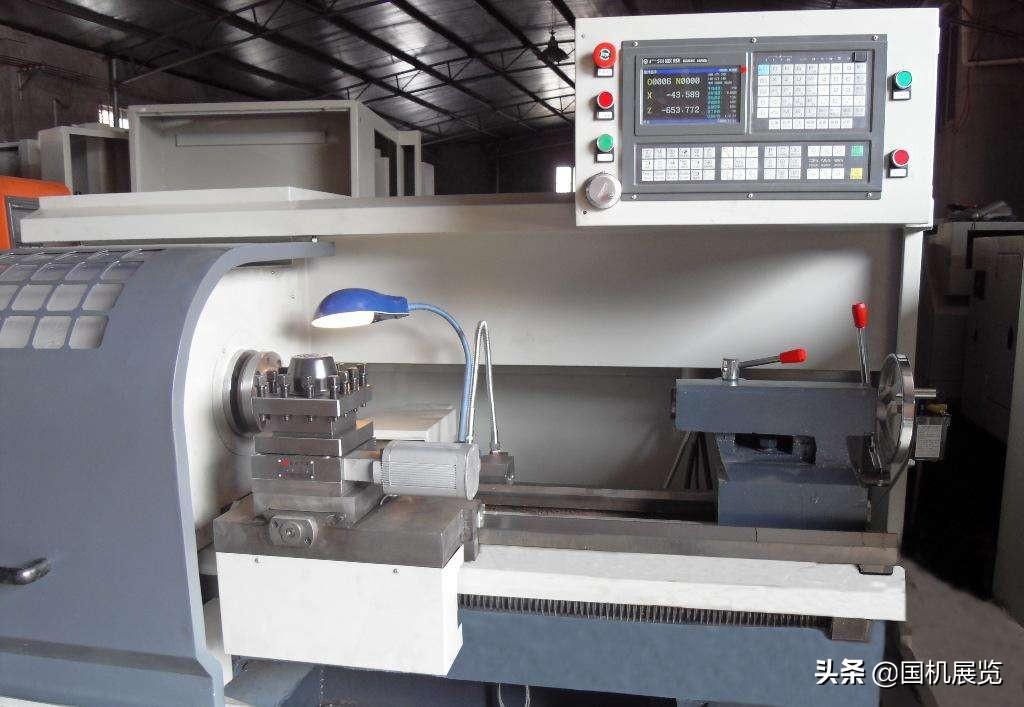

På en CNC drejebænk kan der bearbejdes fire standardgevind: metrisk, tomme, modul og radial Uanset hvilken type gevind der bearbejdes, skal der opretholdes et strengt bevægelsesforhold mellem drejebænkespindel og værktøjet: det vil sige, for hver rotation af spindlen (dvs. én rotation af emnet) skal værktøjet bevæge sig ensartet med en ledeafstand (af emnet). Ved at analysere almindelige tråde tilstræber vi at forbedre vores forståelse af dem for bedre at behandle dem.

1,Dimensional analyse af almindelige tråde

Bearbejdning af almindelige gevind med CNC drejebænke kræver en række dimensioner, og den størrelsesberegning og analyse, der kræves til almindelig gevindbearbejdning, omfatter hovedsageligt følgende to aspekter:

1. Diameter af emnet før gevindbehandling

I betragtning af udvidelsen af gevindprofilen under gevindbearbejdning, er emnets diameter før gevindbearbejdning d/d-0,1p, hvilket er reduktionen af gevinddelingen med 0,1 fra gevindets større diameter.Generelt baseret på materialets deformationsevne, den mindre diameter tages som 0,1 til 0,5 sammenlignet med gevindets større diameter.

2. Fremføringshastighed for gevindbearbejdning

Mængden af trådindsættelse kan referere til trådens bunddiameter, som er gevindskærens endelige skæreposition.

Tråddiameteren er: stor diameter -2 gange tandhøjde; Tandhøjde=0,54 p (p er pitch)

Tilførselshastigheden til gevindbearbejdning bør reduceres kontinuerligt, og den specifikke tilførselshastighed bør vælges baseret på værktøjet og arbejdsmaterialet.

2,Montering og justering af almindelige gevindskæringsværktøjer

Hvis skæreværktøjet er installeret for højt eller for lavt eller for højt, når skæringen når en vis dybde, presser skæreværktøjets bagside mod emnet, øger friktionen og endda bøjer emnet, hvilket forårsager fænomenet at bide værktøjet; Hvis spånen er for lav, er det vanskeligt at afløse spånene. Retningen af drejeværktøjets radialkraft er midt i emnet. Derudover er afstanden mellem tværskruen og møtrikken for stor, hvilket medfører, at skæredybden automatisk øges, hvorved emnet løftes og værktøjsbides. På dette tidspunkt bør drejeværktøjets højde justeres rettidigt for at sikre, at dens spids er i samme højde som arbejdsemnets akse (værktøjet kan justeres med spidsen af halestanden). Ved grov og halvpræcisionsbearbejdning er værktøjsspidsens position ca. 1% d højere end midten af emnet (d repræsenterer diameteren af det arbejdsemne, der bearbejdes).

Emnet kan ikke fastspændes fast, og dets stivhed kan ikke modstå skærekraften under drejning, hvilket resulterer i overdreven afbøjning og ændring af midterhøjden mellem skæreværktøjet og emnet (emnet er hævet), hvilket forårsager en pludselig stigning i skæredybde og værktøjsbid.

Metoderne til justering af almindelige gevind omfatter prøveskæring og automatisk justering med en værktøjsjusteringsanordning Værktøjet kan anvendes direkte til prøveskæring justering, eller emnets nulpunkt kan indstilles med G50, og emnets nulpunkt kan indstilles med emnets bevægelse til justering. Kravene til værktøjsjustering i gevindbearbejdning er ikke særlig høje, især i z-retningen, hvor der ikke er strenge restriktioner for værktøjsjustering, som kan bestemmes i henhold til programmering bearbejdningskrav.

3,Programmering og bearbejdning af almindelige gevind

I nuværende CNC drejebænke er der generelt tre bearbejdningsmetoder til gevindskæring: g32 lige skæremetode, g92 lige skæremetode og g76 skrå skæremetode På grund af forskellige skæremetoder og programmeringsmetoder er bearbejdningsfejl også forskellige. Vi skal omhyggeligt analysere vores aktiviteter og stræbe efter at producere højpræcisionsdele.

1. G32 direkte skæremetode har en høj skærekraft og vanskeligheder ved at skære på grund af samtidig betjening af begge skærekanter, og derfor er begge skærekanter tilbøjelige til slid under skæring. Ved skæring af tråde med større pitch, på grund af den større skæredybde, bladets slid er hurtigere, hvilket resulterer i fejl i pitch diameter af tråden; Men dens bearbejdningsnøjagtighed er relativt høj, så det anvendes generelt til lille pitch gevindbearbejdning. På grund af dens værktøjsbevægelse og skæring, der afsluttes gennem programmering, bearbejdningsprogrammet er relativt lang; På grund af knivens lette slid er det nødvendigt at måle hyppigt under bearbejdningen.

2. G92 direkte skæring metode forenkler programmering og forbedrer effektiviteten sammenlignet med g32 instruktion.

3.G76 skrå skæremetode på grund af dens ensidige kantbearbejdning er tilbøjelig til beskadigelse og slid af bearbejdningsbladet, hvilket resulterer i ujævne gevindflader og ændringer i værktøjsspidsvinklen, hvilket fører til dårlig tandprofil nøjagtighed. På grund af den enkeltsidede knivoperation er værktøjsbelastningen imidlertid relativt lille, spånfjernelse er let, og skæredybden falder. Derfor er denne bearbejdningsmetode generelt velegnet til bearbejdning af store pitch gevind. På grund af sin nemme spånfjernelse og gode knivbearbejdningsforhold er denne bearbejdningsmetode mere praktisk i situationer, hvor høj gevindnøjagtighed ikke er påkrævet. Ved bearbejdning af højpræcisionsgevind kan to skæringer bruges til at fuldføre bearbejdningen, først ved hjælp af G76-bearbejdningsmetoden til grov drejning og derefter ved hjælp af G32-bearbejdningsmetoden til findrejning. Det er dog vigtigt at bemærke, at udgangspunktet for skæreværktøjet skal være nøjagtigt, ellers er det let at lave fejl og få delene til at blive skrottet.

4. Efter afslutningen af trådbearbejdningen kan kvaliteten af tråden bedømmes ved at observere trådprofilen og træffe rettidige foranstaltninger. Når trådkammen ikke er peget, vil øge knivens skæremængde faktisk øge trådens diameter, hvilket afhænger af materialets plasticitet. Når kammen er blevet skærpet, øge knivens skæremængde vil forholdsmæssigt reducere diameteren. Baseret på denne egenskab, bør trådens skæremængde behandles korrekt for at forhindre skrot.

4,Inspektion af almindelige tråde

Til almindelige standardgevind anvendes gevindringsmålere eller stikmålere til måling. Ved måling af eksterne tråde, hvis tråden; Passer gennem slutningen ". Ringmåleren drejer præcist ind, og Slut til slut"; Hvis ringmåleren ikke kan skrues ind, angiver den, at den forarbejdede gevind opfylder kravene, ellers er den ikke kvalificeret. Ved måling af indvendige gevind skal du bruge en gevindstikmåler og måle ved hjælp af samme metode. Ud over måling med gevindringsmålere eller stikmålere kan andre måleværktøjer også bruges til måling: Brug et gevindmikrometer til at måle gevinddelingsdiameteren, brug en tandtykkelse vernier kaliber til at måle den trapezformede gevinddelingsdiameter, tandtykkelse og ormetanddelingsdiameter, og brug en måleenål til at måle gevinddelingsdiameteren i henhold til målemetoden med tre nåle.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque