Metoden er så enkel som den, men værdien er enorm, og nøglen er, om du værdsætter den eller ej!

Dette er blot en af metoderne, der er mange flere metoder, som Jun Ge vil lære dig senere.

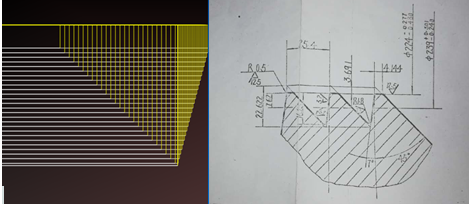

Tegning af et værktøjssti diagram er en reverse engineering metode, og typen af værktøjssti bestemmer, hvordan programmet skal skrives senere.

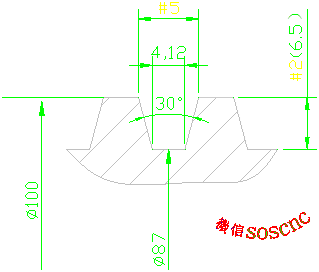

For eksempel er diagrammet med savet gevindskæringsvej vist nedenfor, med forskellige tandvinkler på begge sider.

For eksempel værktøjskurvediagrammet for TR-gevind nedenfor, med lånte værktøjer på begge sider

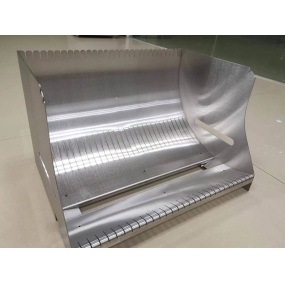

Dagens artikel vil tale om makro programmering for T-formede tråde

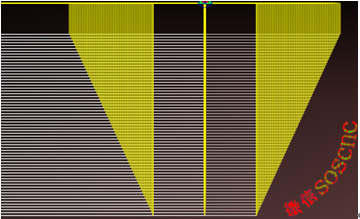

Som vist i ovenstående knivvejsdiagram: Lagret køretøj, tre knive pr. lag, det vil sige midten først, og derefter venstre og højre lånte knive på begge sider

Forstør knivvejsdiagrammet som vist i følgende figur:

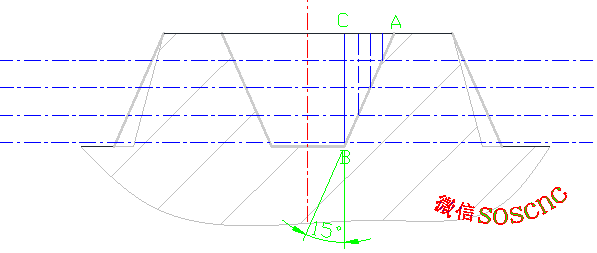

På den måde kan alle intuitivt se, at når skæredybden bliver dybere, skal værktøjet bevæge sig langs AB-linjen, så det lånte værktøj kommer ud med den ønskede gevindprofil.

Med andre ord er der et forhold mellem dybden af kniven X og størrelsen i Z-retningen, som opfylder den pythagoræiske lov, det vil sige TAN15=AC/BC

Så vi kan udlede: AC=TAN15 * BC

Dette forhold er for vigtigt. I den efterfølgende programmering, efterhånden som skæredybden BC ændres, ændres AC også i henhold til dette forhold, og dermed bearbejdes tr-typen gevindprofilen.

Så konturformen af Tr betyder ikke nødvendigvis, at Tr tråde kan behandles tilfredsstillende.

Fordi skæreværktøj også skal overvejes under forarbejdningen.

Fordi hver Tr type tråd har en bestemt tandstørrelse.

For eksempel er den valgte klingebredde 2mm (for venstre og højre lånte klinger skal klingebredde være mindre end tandbundsbredden)

For eksempel TR100 * 12 ekstern gevind, de relevante dimensioner er som følger:

Jeg kan indstille et vilkårligt antal variabler som vist i ovenstående figur

#2 repræsenterer tandhøjden, som er dybden af snittet

#5 repræsenterer den samlede bredde af tænderne, som er størrelsen på den trådprofil, vi skal behandle

#5= 4, 12+2*TAN[15]*#2

Da skæreværktøjer også har en bredde, bør den faktiske bredde af alveolhulen være:

Tandbundsbredde + 2 x hældningsbredde - værktøjsbredde.

Så den endelige # 5=4,12+2 * TAN [15] * # 2-2 (inklusiv værktøjsbredden)

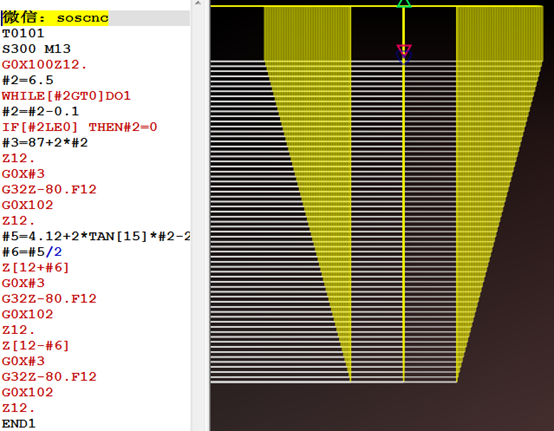

Bare gå direkte til programmet.

T0101

S300 M13

G0X100Z12. (Flyt hurtigt til trådens startpunkt)

#2=6,5 (indledende tildeling af tandhøjde)

Mens [# 2GT0] DO1 (Hvis tandhøjden ikke er nået 0, betyder det, at trådbundens diameter endnu ikke er nået)

#2=# 2-0.1 (skæringsmængde, 0,1 pr. lag køretøj, ensidig værdi)

HVIS[# 2LE0] THEN# 2=0

#3=87+2 * # 2 (Da # 3 tildeles en værdi på 6,5 og det første snit foretages ved den større diameter af tråden, er den mindre diameter plus højden af begge tænder lig med den større diameter. Når værdien af # 2 ændres, betyder det, at den større diameter også ændres, hvorved der opnås lag skæring)

Z12 (Z12 er positioneringsreferencen, og udgangspunkterne for de venstre og højre lånte knive i det efterfølgende program er alle baseret på Z12)

G0X # 3 (nedadgående skæring i X retning)

G32Z-80.F12 (gevindskæring)

G0X102 (tilbagetrækning)

Z12. (Returblade)

#5=4,12+2 * TAN [15] * # 2-2 (Tandbredden svarende til den aktuelle tandhøjde er grundlaget for at låne knive på begge sider senere)

#6=# 5/2 (da begge sider låner kniven, deles # 5 med 2 og deles ligeligt)

Z [12+# 6] (Lån først en kniv fra højre side, tilføj # 6 fordi kniven skal flytte til højre)

G0X#3

G32Z-80.F12

G0X102

Z12.

Z [12- # 6] (Lån først en kniv fra venstre, træk # 6 fra, da værktøjet skal bevæge sig til venstre)

G0X#3

G32Z-80.F12

G0X102

Z12.

END1

G0X200.

Z200.

M30

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque