Kort introduktion og brancheoversigt over metalplader:

Med udviklingen af bilindustrien, kommunikation, it og daglig hardware fremstilling er pladebehandling blevet mere og mere populær, og forståelse af pladebehandling er blevet mere nødvendig.

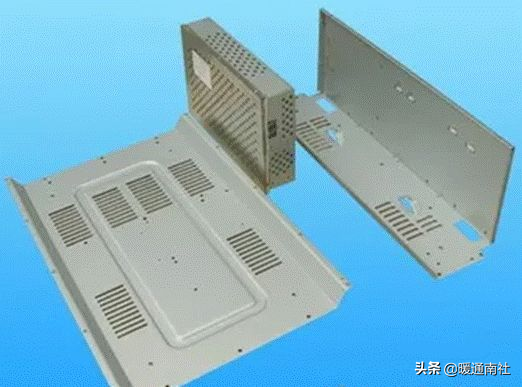

2. drift af manuelt eller mekanisk fremstilling af metalplader, profiler og rør i dele med en bestemt form, størrelse og nøjagtighed kaldes pladebehandling; Det er meget udbredt i produktionen af ventilation, klimaanlæg kanaler og deres komponenter.

3. pladedele er for det meste lavet af metalplader og rørfittings. På grund af deres lette vægt, høje styrke og stivhed kan formen være vilkårligt kompleks, lavt materialeforbrug, intet behov for mekanisk forarbejdning og glat overflade, de er meget udbredt i dagligdagen og industriel produktion, såsom tønder, bassiner, ventilationskanaler, materiale transportrørledninger, bil dækning behandling osv Desuden kan de også anvendes til eksterne reparationsarbejde af biler.

4. Metal pladebehandling henviser normalt til metoder såsom klippning, bukning, valsning og flipping formning. Generelt kaldes processen med at bruge forme til at fuldføre forskellige deformationsprocesser pladesprægning, mens processen med manuelt eller mekanisk dannelse af plademetal kaldes pladebehandling.

Plademateriale:

Elektrolytiske plader: SECC (N) (fingeraftryksresistent plade), SECC (P), DX1, DX2, SECD (strækplade). Materiale hårdhed: HRB50 +-5, trækplade: HRB32 ~ 37

2. koldtvalsede plader: SPCC, SPCD (strækplade), 08F, 20, 25, Q235-A, CRS. Materiale hårdhed: HRB50 +-5, trækplade: HRB32 ~ 37.

3. Aluminiumsplade; AL, AL (1035), AL (6063), AL (5052) osv.

4. rustfrit stål plader: SUS, SUS301 (302303304), 2Cr13, 1Cr18Ni9Ti, etc.

5. Andre almindeligt anvendte materialer omfatter: ren kobberplader (T1, T2), varmtvalsede plader, fjederstålplader, aluminiumsforzinkede plader, aluminiumsprofiler osv.

Pladebehandlingsteknologi:

Pladebehandlingsteknologien kan dybest set opdeles i: mærkning, skæring, foldning, valsning (bøjning), bukning, bidning eller svejsning, flangefremstilling og flange installationsprocesser. Dette afsnit introducerer hovedsageligt processer som mærkning, valsning, foldning, bidning og bukning.

(1) Tegn en linje

1. De fleste pladedele er lavet af flade metalplader, så det er nødvendigt at trække de faktiske overfladedimensioner af pladedelene i en flad form på metalpladen, som kaldes udfoldende tegning.

2. Ifølge de udfoldende egenskaber af overfladen af de bestanddele, der er to typer: udvidelige overflader og ikke udvidelige overflader.

Komponentens overflade kan være helt flad på en flad overflade uden at rive eller rynke, og denne type overflade kaldes en udrulningsbar overflade. Planer, cylindre og kegler hører til anvendelige overflader. Hvis overfladen af en del ikke naturligt kan flades og spredes ud på en flad overflade, kaldes den en uopdagelig overflade, såsom overfladen af en kugle, en cirkulær ring og en spiral overflade, som kun kan udfoldes omtrent.

(2) Metode til forarbejdning af plader

1. Skæring: Skæring er processen med at skære materialer i den ønskede form i henhold til udfoldning. Der er mange metoder til skæring af materialer, som kan opdeles i skæring, stansning og laserskæring i henhold til værktøjsmaskinens type og arbejdsprincip.

1.1 Skæring - Brug en skæremaskine til at skære den ønskede form. Nøjagtigheden kan nå 0,2 mm eller derover, hovedsageligt bruges til at skære strimler eller skære rene materialer.

1.2 Stansning og skæring - Brug en CNC stansemaskine (NC) eller en almindelig stansemaskine til skæring. Begge skæremetoder kan opnå en nøjagtighed på over 0,1 mm, men den førstnævnte har skæremærker og relativt lav effektivitet under skæring, mens den sidstnævnte har høj effektivitet, men høje enkelte omkostninger, hvilket gør den velegnet til storstilet produktion.

1.2.1 CNC stansemaskiner bruger øvre og nedre forme til at fastsætte materialet under skæring, og arbejdsbordet til at flytte til at stanse og skære pladen, hvilket producerer den ønskede form af emnet. Der er hovedsageligt to typer CNC stansemaskiner: Tailifu og AMADA.

1.2.2 En almindelig punchpresse bruger bevægelsen af øvre og nedre forme til at stanse den ønskede form af materialet ved hjælp af en faldende die. Almindelige stansemaskiner skal generelt matches med en skæremaskine for at udstanse den ønskede form, det vil sige, efter at have skæret strimlematerialet med skæremaskinen, kan stansemaskinen udstanse den ønskede materialeform.

1.3 Laserskæring - ved hjælp af laserskæreudstyr til kontinuerligt at skære pladen for at opnå den ønskede form af materialet. Dens karakteristika er høj præcision og evnen til at behandle dele med meget komplekse former, men behandlingsomkostningerne er relativt høje.

2) Formidling:

pladebearbejdning er en vigtig forarbejdningsmetode i pladebearbejdning. Formning kan opdeles i to typer: manuel formning og maskinformning. Håndformning anvendes ofte som supplerende forarbejdning eller efterbehandling og anvendes sjældent. Ved bearbejdning af nogle materialer med komplekse former eller tilbøjelige til deformation er manuel formning dog stadig uundværlig. Håndformning udføres ved hjælp af enkle armaturer og jigs. Følgende metoder anvendes hovedsageligt: bøjning, kantning, trimning, bue, krølning og formning.

Vi diskuterer hovedsageligt maskindannelse her: bøjning formning, stempling formning.

2.1 Bøjning Forming - Fastgør de øverste og nederste forme separat på de øverste og nederste arbejdsbænke i foldebeden, brug servomotorer til at overføre og drive arbejdsbænkenes relative bevægelse og kombinere formen af de øverste og nederste forme for at opnå bøjning dannelse af pladen. Formningsnøjagtigheden af bøjning kan nå 0,1 mm.

2.2 Stamping Forming - Ved hjælp af den effekt, der genereres af det motordrevne svinghjul til at drive den øverste form kombineret med den relative form af de øvre og nedre forme, deformeres pladen for at opnå bearbejdning og dannelse af delene. Præcisionen af stempling formning kan nå over 0,1 mm. Stansemaskiner kan opdeles i almindelige stansemaskiner og højhastighedsstansemaskiner.

3. Tilslutning af metalplader

Ventilationskanaler og komponenter fremstillet af metalplader kan tilsluttes ved hjælp af metoder som bideforbindelse, nittetilslutning, svejsning osv. Dette afsnit indeholder hovedsagelig bidforbindelser.

Fold og bid kanterne af to stykker plade (eller begge sider af et stykke materiale) sammen og tryk dem tæt mod hinanden Denne forbindelsesmetode kaldes bidning (søm). Pladeforbindelse er processen med at forbinde forskellige dele sammen på en bestemt måde for at opnå det ønskede produkt. Pladeforbindelser kan opdeles i svejsning, nitning, gevindforbindelser osv.

(1) Bitforbindelse

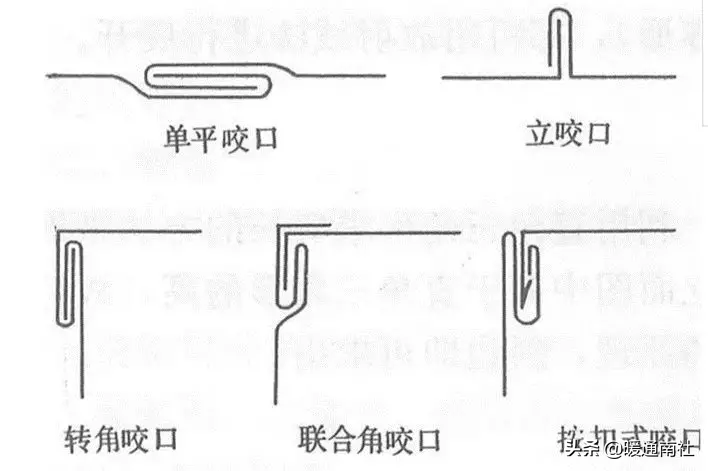

1. Typer af bid

Hjørnebid og spænde stil

2. Anvendelse af bid

Forskellige typer bid anvendes hovedsageligt på følgende områder:

(1) Enkelt fladt bid anvendes til splicing sømme af brædder, langsgående lukning sømme af kanaler eller komponenter.

(2) Enkelt bid bruges til cirkulære bøjninger, frem og tilbage bøjninger og vandrette sømme af luftkanaler.

(3) Hjørnebidning, fælles hjørnebidning og snap on bidning anvendes til langsgående lukningssamlinger og rektangulære albuer af rektangulære kanaler eller komponenter samt hjørnesamlinger af tees.

(2) Bite bredde og tilladelse

Bredden af biden afhænger af tykkelsen af rørfittings, som vist i tabel 8-1.

Størrelsen af bidemængden er relateret til bidbredde, overlappende lag og det anvendte maskineri.

2. For enkelt flad bid, enkelt lodret bid og hjørnebid er mængden tilbage på et bræt lig med bidbredden, mens mængden tilbage på det andet bræt er dobbelt bidbredden. Derfor er bideholdelsen lig med tre gange bidbredden.

3. For ledhjørnebid, efterlad en mængde svarende til bidbredden på det ene bræt og tre gange bidbredden på det andet bræt, hvilket resulterer i en total fastholdelse på fire gange bidbredden.

4. Bidet skal efterlades på begge sider af brættet efter behov.

Bites kan udføres manuelt eller mekanisk.

1. Manuel bidning

Den manuelle bideproces er som følger:

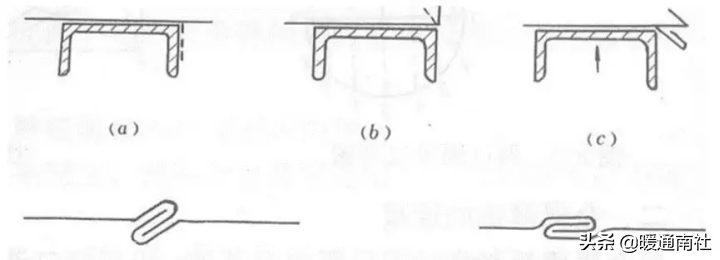

(1) Behandlingen af en enkelt flad bid (som vist i figuren nedenfor) indebærer anbringelse af en plade med forudtegnede sømlinjer på kanalstålet og justering af sømlinjerne med kanterne af kanalstålet

(1) Bite maskiner omfatter lineære bide maskiner og albue bide maskiner, som kan fuldføre bid dannelse af firkantede, rektangulære, cirkulære rør, albuer, tees og rør med variabel diameter. bidformen er nøjagtig, overfladen er flad, størrelsen er konsekvent, og produktiviteten er høj. De anvendes i vid udstrækning i forarbejdning af klimaanlæg og ventilationskanaler.

(2) Processen med biddannelse mekanisk bid er at passere pladen gennem flere par roterende ruller med forskellige rilleformer, gradvist ændre krumningen af pladekanten fra lille til stor og gradvist danne den.

(3) Når du laver cirkulære luftkanaler fra metalplader, er det nødvendigt at rulle og bøje metalpladen. Når du laver rektangulære kanaler, er det nødvendigt at folde pladen firkant.

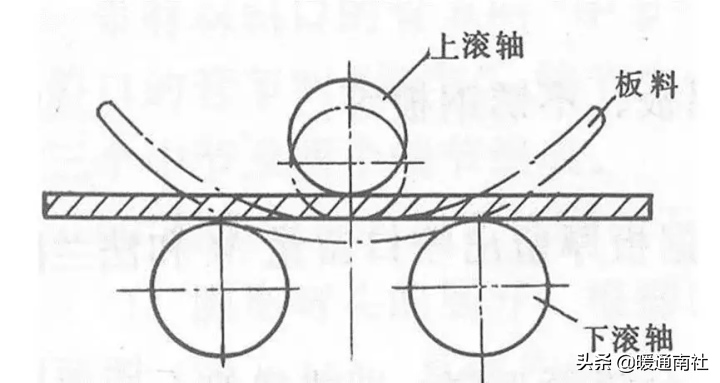

Metoden til at bøje pladen gennem en roterende rulle kaldes valsning, også kendt som afrunding.

1. Grundlæggende princip: Det grundlæggende princip for valsning og bøjning er vist i figuren. Pladen placeres på den nederste rulle, og afstanden mellem de øverste og nederste ruller kan justeres. Når afstanden er mindre end tykkelsen af pladen, vil pladen bøje, hvilket kaldes kompressionsbøjning. Hvis pladen rulles kontinuerligt, danner den en glat krumning inden for det område, den rulles til (men de to ender af pladen er stadig lige på grund af manglende evne til at rulle, og skal fjernes ved dannelsen af delen). Så essensen af valsning er kontinuerlig bøjning.

3.1 Svejsning kan opdeles i: CO2 svejsning, Ar svejsning, modstandssvejsning osv.

3.1.1 CO2 svejsning behandlingsprincip: Brug beskyttelsesgas (CO2) til mekanisk at isolere luft og smeltet metal, forhindre oxidation og nitrering af smeltet metal. Det anvendes hovedsageligt til svejsning af jernmaterialer. Egenskaber: fast forbindelse og god tætningsevne. Ulemper: let deformation under svejsning CO2 svejsning udstyr er hovedsageligt opdelt i robot CO2 svejsning maskiner og manuelle CO2 svejsning maskiner.

3.1.2 Ar buesvejsning anvendes hovedsageligt til svejsning af aluminium og rustfrit stål materialer.Dets forarbejdningsprincip og fordele og ulemper er de samme som CO2, og udstyret er også opdelt i robotsvejsning og manuel svejsning.

3.1.3 Arbejdsprincip for modstandssvejsning: Ved hjælp af modstandsvarme, der genereres af strømmen, der passerer gennem svejsemnet, smeltes svejsemnet og opvarmes for at forbinde svejsemnerne Udstyret omfatter hovedsageligt Songxing serien, Qilong serien osv.

3.2 Nitning kan opdeles i: tryk nittetilslutning og nittetilslutning osv. Fælles nitteudstyr omfatter nittemaskiner, nittepistoler og POP nittepistoler.

3.2.1 Nittetilslutning er processen med at presse skruer og møtrikker ind i emnet, så de kan tilsluttes andre dele gennem gevind.

3.2.2 Nitte forbindelse er brugen af nitter til at trække og nitte to komponenter sammen.

Overfladebehandling:

De dekorative og beskyttende virkninger af overfladebehandling på produktoverflader anerkendes af mange industrier. I pladeindustrien omfatter overfladebehandlingsmetoder, der almindeligvis anvendes, galvanisering, sprøjtning og andre overfladebehandlingsmetoder.

1. galvanisering er opdelt i: galvanisering (farve zink, hvid zink, blå zink, sort zink), nikkelbelægning, forkromning, osv;

Hovedfunktionen er at danne et beskyttende lag på overfladen af materialet, som spiller en beskyttende og dekorativ rolle;

2. Spraymaling er opdelt i to typer: spraymaling og pulversprøjtning. Efter forbehandling af materialet sprøjtes belægningen på overfladen af emnet med en sprøjtepistol og gas, der danner en belægning på overfladen af emnet. Efter tørring spiller det en beskyttende rolle;

Håndlavet bøjningsrør

I ikke-bøjnende udstyr eller enkelt stykke lille batch produktion, antallet af bøjninger er lille, hvilket gør det uøkonomisk at lave bøjning forme.I dette tilfælde bruges manuel bøjning. De vigtigste processer for manuel bøjning omfatter sandfyldning, mærkning, opvarmning og bøjning.

(1) Ved manuel bøjning af rør med sandfyldning anvendes følgende hovedmetoder til at forhindre deformation af stålrørsektionen: Fyldning af røret med fyldstoffer (såsom kvartssand, rosin og lavt smeltepunktslegeringer). For større diameter stålrør anvendes sand generelt. Før sandfyldning sættes den ene ende af stålrøret med en konisk træprop. Der er et luftudløbshul på træproppen, så luften inde i røret frit frigives, når den opvarmes og udvides. Efter sandfyldning sættes også den anden ende af røret med en træprop. Sandet, der læsses ind i stålrøret, skal være rent, tørt og tæt.

Til stålrør med større diametre, når det er ubelejligt at bruge træstik, kan stålstikplader anvendes.

(2) Tegn en linje for at bestemme varmelængden af stålrøret

(3) Opvarmning kan gøres ved hjælp af trækul, koks, kulgas eller tung olie som brændsel. Opvarmning skal være langsom og ensartet, og varmetemperaturen for almindeligt kulstofstål er generelt omkring 1050 ℃. Koldbøjning anvendes til rør i rustfrit stål og legeret stål.

(4) Det bøjede og opvarmede stålrør kan bøjes på en manuel bøjning enhed.

Kernebøjningsrør

Core bøjet rør er en type rør, der bøjes tilbage langs formen ved hjælp af en kerneaksel på en rørbøjningsmaskine. Kerneakslens funktion er at forhindre deformation af tværsnit, når røret er bøjet. Formerne af kerneaksler omfatter rundt hoved, spidse hoved, ske formet, envejs led, universel led og fleksibel aksel.

Kvaliteten af et kernebøjet rør afhænger af formen, størrelsen og placeringen af kerneakslen, der strækker sig ind i røret.

Kornløst bøjningsrør

Korneløst bøjningsrør er en metode til at styre deformationen af stålrørsektionen ved hjælp af den omvendte deformationsmetode på en bøjningsmaskine.Det forårsager en vis mængde omvendt deformation, der påføres stålrøret, før de kommer ind i bøjningsformationszonen, således at den ydre side af stålrøret stikker ud for at forskyde eller reducere deformationen af stålrørsektionen under bøjning, hvorved kvaliteten af det bøjede rør sikres.

Kerneløse bøjede rør anvendes i vid udstrækning. Når stålrørets bøjningsradius er større end 1,5 gange rørets diameter, anvendes kerneløse bøjninger generelt. Kernebøjede rør anvendes kun til stålrør med større diametre og tyndere vægtykkelser.

Derudover er der metoder til bøjning af rør såsom toptryk bøjning, mellemfrekvens bøjning, flammebøjning og ekstrudering bøjning.

Stålrør

Der findes to typer stålrør: sømløse stålrør og svejsede stålrør.

(1) Sømløse stålrør

Sømløse stålrør er opdelt i varmtvalsede rør, koldttrukne rør, ekstruderede rør osv. Ifølge tværsnitsformen er der to typer: cirkulære og uregelmæssige stålrør omfatter kvadratiske, ovale, trekantede, stjerneformede osv. Ifølge forskellige formål er der tykke væggede og tyndvæggede rør, og tyndvæggede rør er almindeligt anvendt til pladedele.

(2) Svejset stålrør

Svejset stålrør, også kendt som svejset stålrør, fremstilles ved svejsning af stålstrimler og fås i to typer: galvaniseret og ikke galvaniseret, førstnævnte kaldes hvidt jernrør, og sidstnævnte kaldes sort jernrør.

Specifikationerne for stålrør er udtrykt i metrisk system som ydre diameter og vægtykkelse, og i kejserlig system som indre diameter (inches).

Metoden til størrelsesmærkning af stålrør er: ydre diameter, vægtykkelse og længde, såsom rør D6010600

Tilslutningsmetode for metaldele:

Pladedele består af mange komponenter, der skal forbindes på en bestemt måde for at danne et komplet produkt. De almindeligt anvendte forbindelsesmetoder omfatter svejsning, nitning, gevindforbindelse og ekspansionsled. Forbindelsen mellem stålrør vedtager også ovennævnte metoder. Med hensyn til svejsning, nitning og gevindforbindelser

Expansion joint er en tilslutningsmetode, der bruger deformation af stålrør og rørplader til at opnå tætning og fastgørelse. Det kan bruge mekaniske, eksplosive og hydrauliske metoder til at udvide stålrørets diameter, hvilket forårsager plastisk deformation af stålrøret og elastisk deformation af rørpladehulvæggen Ved at bruge rebound af rørpladehulvæggen til at påføre radialt tryk på stålrøret, har samlingen mellem stålrøret og rørpladen tilstrækkelig ekspansionsstyrke (trækkraft), hvilket sikrer, at stålrøret ikke vil blive trukket ud af rørhullet, når samlingen arbejder (under kraft). Samtidig skal det også have god tætningsstyrke (trykbestandighed) for at sikre, at mediet inde i udstyret ikke lækker ud af leddet under arbejdstryk.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque