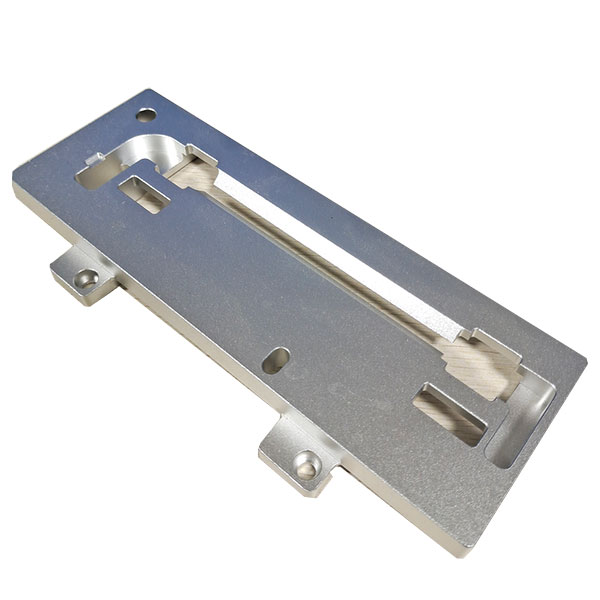

CNC-bearbejdningscentret består hovedsageligt af mekanisk udstyr og numerisk kontrolsystem, med sit eget værktøjsbibliotek og automatisk værktøjsskiftsfunktion.Efter en spænding af emnet, kan det kontinuerligt udføre flere bearbejdningsprocesser såsom boring, boring, fræsning, fræsning og taping, hvilket i høj grad reducerer spændingstiden for emnet og hjælpeprocessen tid såsom måling og maskinværktøjsjustering. CNC-bearbejdningscentret har en række krav til ydeevne under drift, som sikrer høj præcision og repeterbarhed af dele behandling samt stabil drift af udstyret. For det første er skærehastigheden og tilførselshastigheden for CNC-bearbejdningscentre centrale ydelsesindikatorer. Valget af spindelhastighed og tilførselshastighed påvirker bearbejdningens effektivitet og kvalitet direkte. For forskellige materialer og forarbejdningskrav er det nødvendigt at indstille spindelhastigheden og tilførselshastigheden rimeligt for at opnå gode skæreresultater. For det andet er bearbejdningsnøjagtighed et andet vigtigt krav til CNC-bearbejdningscentre. Dette omfatter aspekter som geometrisk formnøjagtighed, positionsnøjagtighed og overfladens ruhed af emnet. CNC-bearbejdningscentre skal sikre emnernes dimensions- og formnøjagtighed under bearbejdningsprocessen for at opfylde designkrav. CNC-bearbejdningscentre skal kontrollere overfladens ruhed af emnerne gennem rimelige skæreparametre og værktøjsvalg. Derudover er stivheden og stabiliteten af CNC-bearbejdningscentre også meget vigtige krav til ydeevne. Stivhed bestemmer værktøjsmaskinens evne til at modstå deformation under bearbejdningsprocessen, mens stabilitet påvirker værktøjsmaskinens evne til at opretholde nøjagtigheden over lange driftsperioder. For at sikre høj præcision bearbejdning skal CNC-bearbejdningscentre have god stivhed og stabilitet. Automatisering og intelligens er også krav til ydeevne til moderne CNC bearbejdningscentre. Ved at vedtage avancerede numeriske kontrolsystemer og sensorteknologi kan CNC-bearbejdningscentre opnå funktioner som automatisk værktøjsskift, automatisk måling og automatisk kompensation, hvilket forbedrer bearbejdningseffektivitet og nøjagtighed. Samtidig kan intelligent teknologi også hjælpe operatørerne med bedre at overvåge og administrere driftsstatus for værktøjsmaskiner, rettidig opdage og løse problemer.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole