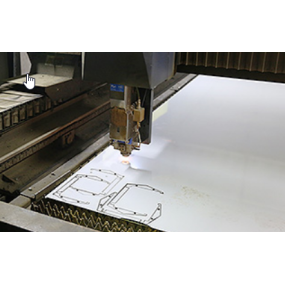

I processen med at bruge Shenyang laserskæremaskine til at skære plader, er forskellige problemer ofte stødt på.For at sikre skærekvalitet, følgende er flere almindelige problemer og fælles løsninger:

1) Skærings- og perforeringsteknologi:

Enhver termisk skæringsteknik, bortset fra nogle få tilfælde, hvor den kan starte fra kanten af brættet, kræver generelt et lille hul, der skal bores gennem brættet. Tidligere blev der på laserstempling kompositmaskiner brugt en punch til at udstanse et hul først, og derefter blev laser brugt til at begynde at skære fra det lille hul. Der er to grundlæggende metoder til piercing laser skæremaskiner uden stempling enheder:

Blæsning perforering - Efter kontinuerlig laserbestråling dannes en pit i kernen af materialet, og derefter fjernes det smeltede materiale hurtigt af en oxygenstrøm koaksial med laserstrålen for at danne et hul. Størrelsen af det generelle hul er relateret til tykkelsen af pladen, og den gennemsnitlige diameter af sprængningsperforeringen er halvdelen af pladetykkelsen. Derfor er sprængningsperforeringshullets diameter større og ikke rund, og det er ikke egnet til brug på dele med høje behandlingsnøjagtighedskrav. Det kan kun anvendes på affaldsmaterialer. Derudover er der på grund af det samme ilttryk, der anvendes til perforering som under skæring, der er et større stænk.

Pulsperforering - ved hjælp af pulslaser med høj spidseffekt til at smelte eller fordampe en lille mængde materiale, almindeligvis bruger luft eller nitrogen som hjælpegas til at reducere huludvidelsen på grund af eksotermisk oxidation, og gastrykket er lavere end ilttrykket under skæring. Hver pulslaser producerer kun små partikelstråler, der gradvist trænger dybere ind, så perforeringstiden for tykke plader tager et par sekunder. Når perforeringen er afsluttet, erstattes hjælpegassen straks med ilt til skæring. På denne måde er perforeringsdiameteren mindre, og perforeringskvaliteten er bedre end sprængningsperforering. Den laser, der anvendes til dette, bør ikke kun have en høj udgangseffekt; Endnu vigtigere er strålens tidsmæssige og rumlige egenskaber vigtige, så generelt kan tværgående flow CO2-lasere ikke opfylde kravene til laserskæring. Derudover kræver pulsperforering et pålideligt gasbanestyringssystem for at opnå skift af gastyper og tryk samt kontrol af perforeringstiden.

Ved anvendelse af pulsperforering bør overgangsteknologien fra pulsperforering, når emnet er stille, til konstant hastighed kontinuerlig skæring af emnet tages alvorligt for at opnå snit af høj kvalitet. I teorien er det normalt muligt at ændre skæreforholdene i accelerationssektionen, såsom brændvidde, dyseposition, gastryk osv., men i praksis er muligheden for at ændre disse forhold usandsynligt på grund af den korte tid. I industriel produktion er det mere praktisk hovedsageligt at bruge metoden til at ændre den gennemsnitlige lasereffekt, især ved at ændre pulsbredden; Ændre pulsfrekvensen Samtidig ændrer pulsbredden og frekvensen. De faktiske resultater indikerer, at den tredje effekt vil være meget god.

2. Analyse af deformation af små huller (diameter lille og pladetykkelse) under skæring og forarbejdning:

Dette skyldes, at værktøjsmaskiner (kun til laserskæremaskiner med høj effekt) ikke bruger eksplosiv perforering ved behandling af små huller, men bruger pulsperforering (blød punktering), hvilket gør laserenergien for koncentreret i et lille område, brænder også det ikke-bearbejdede område, forårsager deformation af hullet og påvirker bearbejdningskvaliteten. På dette tidspunkt bør vi ændre pulsperforeringsmetoden (blød punktering) til sprængning perforeringsmetoden (almindelig punktering) i behandlingsprogrammet for at løse problemet. For mindre effektlaserskæremaskiner gælder det modsatte: Ved behandling af små huller bør pulsperforering vedtages for at opnå bedre overfladebehandling.

Indholdet af artiklen stammer fra internettet, hvis du har spørgsmål, så kontakt mig for at slette det!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque