Stempelforarbejdning kræver brug af forme, og mange kunder ønsker at udvikle nye produkter, fordi vurderingen i den senere fase ikke er særlig klar. Kunderne ønsker ikke at investere for mange penge, så skimmelomkostningerne er det område, hvor kunderne især ønsker at spare omkostninger. Omkostningsbesparelser er et emne, som enhver virksomhed ønsker at forfølge. Så hvordan kan stempling behandling bedre spare omkostninger?

Omkostningsbesparelserne ved stempling behandles hovedsageligt ud fra følgende aspekter:

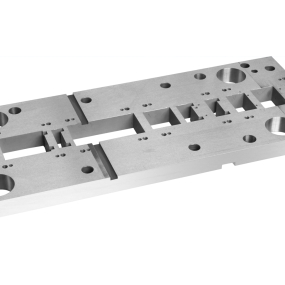

Med hensyn til hardware ligger omkostningsbesparelserne ved metalstempling dele fabrikker hovedsageligt i valget af skimmelmaterialer.Tykkelsen af skimmelmateriale direkte påvirker levetiden og omkostningerne ved skimmel. Ifølge produktstrukturen, forenkle skimmel så meget som muligt for at spare skimmelomkostninger, forenkle skimmelstrukturen og producere kvalificerede produkter.Dette kræver et særligt niveau af fortrolighed med skimmelstruktur og skimmeldesign.Så hvordan man sparer omkostninger fra stempling forarbejdning?

En fornuftig skimmeldesignproces kan spare skimmelproduktionstid og spare skimmelmaterialer.

For at sikre dannelsen af højstyrke plader i fremstillingsprocessen af stempling forarbejdning forme, anvendes blanking processen generelt, hvilket betyder, at formningsmetoden efter blanking har en høj succesrate.Desuden sammenlignet med tegning har blanking ikke kantringe, så materialeudnyttelsesgraden for blanking proces er højere, mens materialeudnyttelsesgraden for dyb trækning proces er relativt lavere, men det er lettere at sikre produktkvalitet og forkorte fejlsøgningscyklussen. Derfor bør den faktiske situation i fremstillingsprocessen for stempling overvejes, og den bedste proces bør vælges.

Den anden er den mangfoldige udnyttelse af skimmelmaterialer.

Mange stempleprocesser har stadig meget plads til at genbruge efter færdiggørelsen af et produkt, og små dele af det samme materiale kan fremstilles ved hjælp af en indstillet skæreproces. Generelt set er produkter, der er udviklet i vejen for venstre og højre dele fastspænding og den første mock undersøgelse med flere hulrum generelt symmetriske. Når de venstre og højre dele produceret af formen kun behøver at øge størrelsen af de symmetriske dele, den enkelte stykke størrelse på formen, det vil sige formen og størrelsen af den nye procesform. På denne måde kan vi spare et sæt styremekanismer, reducere den samlede vægt af formen, spare materialer og spare omkostninger.

For det tredje er forenkling af skimmelkonstruktionen utvivlsomt det vigtigste aspekt ved at spare produktionsomkostninger i stempling forarbejdning ud fra et perspektiv af skimmeldesign.

I skimmelstruktur design er der generelt nogle skimmeldele, der er valgfrie. På dette tidspunkt kan vi fjerne formen uden at påvirke dens brug. Den valgfrie materialetykkelse påvirker direkte skimmelens levetid. Hardware stempling fabrikker kræver generelt, at levetiden af forme er 800000 gange, men i mange små og mellemstore batchproduktioner kan produktmængden ikke nå 500000 gange.

Der er for mange faktorer, der påvirker omkostningerne ved stempling forarbejdning, og den faktiske situation for metalstempling dele fabrikker er anderledes, så kravene til skimmeldesign struktur er også forskellige. Forenkling af skimmelstrukturen for at gøre stempling behandling og drift enkel og bekvem er en vigtig overvejelse for forskellige hardware stempling dele fabrikker.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque