For virksomheder, der beskæftiger sig med præcisionsbearbejdning, bør det være klart, at processpecifikationen er det vigtigste tekniske dokument til forarbejdning af luftfartskomponenter.Den specificerer processen og summen af forarbejdning af råvarer til kvalificerede dele.Generelt indeholder indholdet af processpecifikationen procesdiagram udstyr information, procesudstyr oplysninger, forarbejdningskrav og driftstrin.Produktionsoperatører behøver kun at behandle delene i henhold til rækkefølgen af procesdiagrammet i processpecifikationen og indholdet i procesdiagrammet for at forarbejde råmaterialerne til produkter, der opfylder designtegningerne af Tonghu.

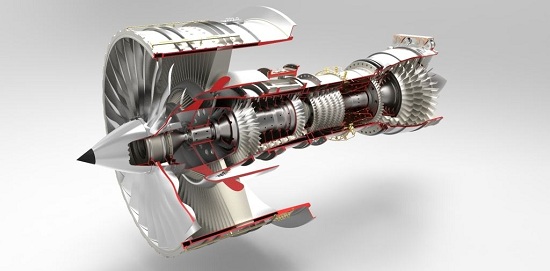

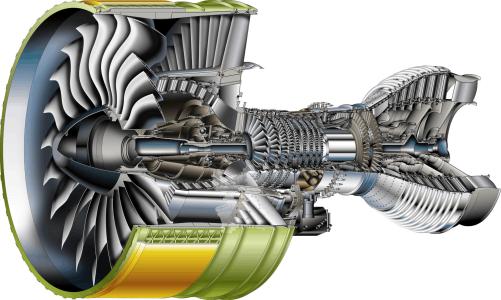

Med opdateringen og gentagelsen af luftfartsmotorer forbedres energien og pålideligheden af motorer gradvist. Et enkelt lys sværd har flere funktioner, og strukturen af dele bliver stadig mere kompleks. Præcisionen, der kræves til design, stiger også år for år. Den traditionelle processpecifikationsmodel er ikke længere tilstrækkelig til at opfylde designkravene til motorkomponenter, såvel som produktionsbehovene til høj effektivitet, høj kvalitet og lave omkostninger.Den er heller ikke egnet til CNC-bearbejdning og informationsstyring.Udforskning af nye processpecifikationsmodeller og forbedring af den nuværende processpecifikationssituation er vigtige spørgsmål, som mange motorkomponenter og teknisk personale skal overveje.

1,Analyse af den nuværende status for komponentforarbejdningsteknologi regulativer

Den traditionelle processpecifikation er meget enkel, og driftstrinnene er ikke detaljerede nok. Der er mange usikre faktorer, som ikke kan styre byggemaskinen godt. Forskellige operatører har forskellige introduktioner til indholdet af processpecifikationen. Produktkvaliteten og behandlingseffektiviteten afhænger hovedsageligt af operatøren. Sammenlignet med den internationale avancerede processpecifikationstilstand er hullet stadig ret tydeligt.

Processdiagrammet omfatter hovedsageligt det skematiske diagram over delbehandling, arbejdsindhold, antallet af klemmeforme, skæreværktøjer, anvendte måleværktøjer, størrelse og tekniske krav, der skal opfyldes efter forarbejdning, og de forhold, der skal bemærkes. Ved at tage drejeprocessen som et eksempel, Figur 1 er et diagram over delens drejeproces. Skitsen til venstre er et skematisk diagram af bearbejdningsprocessen, normalt repræsenteret ved en todimensionel visning. Den tykke faste linje repræsenterer overfladen, der skal bearbejdes, den tynde faste linje repræsenterer den ikke bearbejdede overflade, og de store bogstaver A, B, C osv. repræsenterer positioneringsreferencen, støtteoverfladen, klemme- eller presseoverfladen af delen. I det skematiske diagram anvendes dimensioner linjer til at angive de dimensionelle og positionstolerancer, der skal sikres, når den bearbejdede overflade er færdig. Hver dimension og positionstolerance er markeret med et sekvensnummer. Kolonnen for jobindhold til højre består normalt af tre dele. Den første del handler om justeringskravene før bearbejdning. Den kræver normalt justeringsanordningen for at lokalisere overfladen, radial overflade og aksial overflade af delen, og angiver den maksimale tilladte afløbsværdi; Den anden er indholdet af drejebearbejdningen i denne proces, som normalt repræsenteres ved størrelsessekvensnumre, der svarer til sekvensnumrene i bearbejdningsdiagrammet; Det tredje er kravet om form- og positionstolerance efter drejning, som svarer til sekvensnummeret i bearbejdningsdiagrammet.

1. Processpecifikationernes aktuelle situation

Hver bearbejdningsproces i processpecifikationen har et tilsvarende procesdiagram. Den traditionelle procesdiagram er relativt enkel. Processdiagrammet omfatter hovedsageligt bearbejdningsschematiske diagram og arbejdsindhold af komponenterne, armaturer, forme, skæreværktøjer, måleværktøjer osv., anvendte, dimensioner og tekniske krav, der skal opfyldes efter afslutningen af bearbejdningen, og de vigtigste punkter, der skal noteres.

2. Analyse af procesreglernes aktuelle status

1) Forberedelsesanalyse før forarbejdning

Utilstrækkelige statistikker over værktøjsforbrug gør det vanskeligt at udarbejde produktionen og gennemføre produktionsplaner. Når arbejdstagerne vælger måleværktøjer, kan de målemetoder, de anvender, også være unøjagtige, og nøjagtigheden af de valgte måleværktøjer svarer muligvis ikke til nøjagtigheden af de målte dimensioner, hvilket resulterer i unøjagtige måleresultater.

2) Installationsanalyse af inventar og dele

For eksempel, når du installerer armaturer og dele, skal delenes akse være så konsistent som muligt med rotationscenteret på værktøjsmaskinens arbejdsbord, og delenes tværsnit skal være så vinkelret som muligt på rotationscenteret på værktøjsmaskinens arbejdsbord, for at sikre de gensidige positioneringskrav mellem de forskellige overflader af delene efter forarbejdning.For dele, der kræver høj designnøjagtighed, har relativt store dimensioner og er tilbøjelige til deformation, installation, kalibrering og spænding trin af armaturer og dele er afgørende, hvilket vil have en betydelig indvirkning på bearbejdningsnøjagtigheden af delene. Processpecifikationen kræver, at udløbet af delens indre hul ikke må overstige 0,05 mm før bearbejdning.På grund af manglen på klar punktkorrektion og kontinuerlig korrektion, kan arbejdstagerne vedtage punkt-til-punkt korrektion eller kontinuerlig korrektion under driftsprocessen. Punkt til punkt kalibrering kræver relativt kort tid og er let at opnå, men kalibreringsresultaterne er ikke nøjagtige. Kontinuerlig kalibrering kræver lang tid og er også vanskelig, men kalibreringsresultaterne vil være mere nøjagtige. De to kalibreringsmetoder vil føre til væsentlige forskelle i bearbejdningsresultaterne af komponenterne. Med hensyn til kompression af dele specificerer processpecifikationen kun anvendelsen af trykplader til komprimering af dele, uden at angive implementeringstrin, størrelsen af kompressionskraften og de forholdsregler, der skal træffes. Arbejdstagerne opererer generelt efter deres egne erfaringer og vaner, hvilket resulterer i overdreven eller ujævn kompressionskraft, som kan forårsage beskadigelse eller deformation af delene.

3) Procesanalyse af forarbejdning

Ved skæring af dele behandler arbejdstagerne dem i henhold til størrelsesnumrene i kolonnen med jobindhold og de tilsvarende dimensioner i skitsen. Ved skæreprocesser arrangerer arbejdstagerne bearbejdningssekvensen, skærebanen og skæreparametrene for delens overflade baseret på deres egne bearbejdningserfaringer og vaner. For CNC-bearbejdningsprocesser arrangerer CNC-programmørerne ovennævnte indhold baseret på deres egne procesoplevelser og vaner. På grund af begrænsningerne og den sædvanlige tænkning hos bearbejdningspersonale og CNC-programmører i beherskelse af mekanisk bearbejdningsteknologi, når de arrangerer bearbejdningssekvensen, skærebanen og skæreparametrene på delens overflade, overvejer de generelt mere, om det er bekvemt at bearbejde, og mindre overvejer forskellene i delens struktur, virkningen af værktøjets levetid og indflydelsen af skærekraft og skærekraft på delens bearbejdning deformation. Hvis der er et stort antal overflader, der skal bearbejdes i en proces, ændringerne i den interne spænding af delen vil være anderledes, når bearbejdningsprocessen af den bearbejdede overflade er anderledes. Når skæreparametrene er forskellige, varierer størrelsen af skærekraft, værktøjsslid, bearbejdningskvalitet af delens overflade og bearbejdning deformation af delen også.

Processpecifikationskitser bruger normalt todimensionelle visninger. For roterende dele og strukturelt enkle dele, kan todimensionelle visninger tydeligt udtrykke delenes strukturelle form. Men for dele med komplekse designmekanismer, overfladedesign med riller, fremspring og hulsystemer, eller ikke roterende dele, er de generelt bearbejdet på fleraksede CNC bearbejdningscentre, og todimensionelle visninger kan ikke tydeligt udtrykke disse strukturelle former og positionsrelationer.

2,Forslag til forbedring af foranstaltninger til processpecifikationer

Forbedringen af processpecifikationstilstanden er ikke blot en simpel forbedring af processpecifikationstilstanden, men en kompleks systemteknik af mangefattet forbedring af processpecifikationstilstanden Følgende er forslag til forbedringsforanstaltninger for processpecifikationstilstanden:

1. Raffinere installation og justering af armaturer og dele

I procesdiagrammet af processpecifikationen skal der tegnes et skematisk diagram over installationen af armaturer og dele, der beskriver driftsmetoder og specifikke trin for montering af armaturer og dele, kalibrering og spænding, så enhver arbejdstager kan arbejde i henhold til processpecifikationen uden forskelle. Processpecifikationen for montering af armaturer og dele i komponentdrejeprocessen specificerer driftstrinnene:

1) Brug en oliesten til at fjerne fremspring, fræser og stød på arbejdsfladen af værktøjsmaskinen samt på jorden af puden.Tør ren med en ren klud, placer puden på arbejdsfladen af værktøjsmaskinen, juster radial afløb og endeflade afløb af midtercylinderen af puden inden for de angivne værdier, og brug en oliesten til at fjerne fremspring og fræser på den øverste ende af puden;

2) Løft armaturet med den udpegede kran, fjern eventuelle fremspring eller baver på installationsjorden med en oliesten, tør det rent med en ren klud, placer armaturet oven på puden, visuelt justere centeret, brug det angivne antal bolte til forsigtigt at forbinde armaturet og puden, justere armaturets radiale afløb og endeflade fladhed inden for de angivne værdier, stram boltene for at fastgøre armaturet til arbejdstageren og derefter kontrollere igen, at armaturets radiale og endeflade afløb ikke bør overstige de angivne værdier;

3) Tør den forreste ende af delen og placeringsoverfladen af armaturet ren med en klud, tjek for fremspring, fræser osv., placer delen på armaturet, juster delens indre hul og spring af endefladen inden for den angivne værdi, juster og stram aksialakselstøtten under processen, brug derefter det angivne antal trykplader til at trykke delen tæt, og brug derefter en skive måler til at kontrollere, at overfladebevægelsen under aksial kompression ligger inden for den angivne værdi;

4) Spænd forsigtigt de radiale anti-bevægelsesbolte på den ydre overflade af delene, uden at lade dem bevæge sig.

2. 3D bearbejdning visning

Med den løbende stigning og opdatering af CNC-udstyr i forskellige luftfartsvirksomheder er multi akse CNC-bearbejdningscentre blevet brugt i vid udstrækning til komplekse fræsning og hul bearbejdning processer.Bearbejdningsprocessen styres hovedsageligt af CNC-programmer.Hvis bearbejdning skitsen af processpecifikationen stadig bruger en todimensionel visning, kan det ikke intuitivt udtrykke den strukturelle form af bearbejdning supplement og positionsforholdet mellem hver bearbejdning del.Ændring til en tredimensionel visning kan tydeligt vise formen og placeringen af bearbejdningsdelen, hvilket er gavnligt for operatørerne at forstå bearbejdningsindholdet og inspicere bearbejdningsprocessen;

3. Planlæg overfladebehandlingssekvensen og skærebanen

4. Ressourcer til forbedring af procesinformation

1) Annuller CNC-trinkortet og integrere CNC-programoplysninger og værktøjsoplysninger fra CNC-trinkortet i processpecifikationen.Dette kan effektivt reducere vanskelighederne ved procesfilhåndtering og også eliminere kompleksiteten af arbejdstagere, der har brug for at låne både processpecifikationen og CNC-trinkortet på samme tid;

2) Forbedre oplysningerne om skæreværktøjer og måleværktøjer. Ud over de særlige skæreværktøjsnumre, der er markeret i procesdiagrammet, skal oplysningerne om generelle skæreværktøjer også angives. For CNC-bearbejdningsprocesser skal værktøjsholderens, værktøjsholderens og klingens udvælgelsesvisning og størrelseskrav for hvert sæt skæreværktøj tegnes, og numrene på værktøjsholderen, værktøjsholderen og klingen angives. Positionsnummeret for hvert sæt skæreværktøj i værktøjsmagasinet skal også angives. Ud over de særlige måleværktøjsnumre markeret i procesdiagrammet, skal oplysningerne om generelle måleværktøjer også angives;

Resumé

I de seneste årtier har forarbejdningsteknologiske regler for indenlandske luftfartsmotorkomponenter ikke undergået væsentlige ændringer, og der er stadig meget plads til forbedringer i forhold til internationale avancerede teknologibestemmelser.

Shenzhen EMAR Precision Technology Co, Ltd. fokuserer på høj præcision CNC værktøjsmaskiner til ekstern forarbejdning.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole