La structure des pièces en aluminium à plaque mince est simple, mais comme le matériau des pièces est en alliage d‘aluminium et que le fond de la cavité et la paroi de la cavité sont relativement minces, le plus gros problème dans le traitement est de savoir comment empêcher la déformation de la plaque de base de la cavité de la pièce et de la paroi de la cavité. En particulier, la déformation de la plaque de base de la cavité est la plus grande, l‘arche centrale est inégale et l‘épaisseur de la plaque de base est inégale. Le milieu de la plaque de base est trop fraisé en raison de l‘arche, et l‘épaisseur moyenne du résultat de traitement de la plaque de base est la plus mince, ce qui est très différent de la périphérie. Sur cette base, dans la pratique de traitement, il est nécessaire de combiner les caractéristiques des pièces en aluminium à plaques minces et de formuler scientifiquement la technologie de traitement pour garantir que la qualité standard.

Analyse technologique des pièces usinées à commande numérique

La méthode de dimensionnement sur le dessin de la pièce doit s‘adapter aux caractéristiques de l‘usinage à commande numérique. Sur le dessin de la pièce d‘usinage à commande numérique, la taille doit être donnée avec la même référence ou la taille des coordonnées doit être donnée directement. Cette méthode d‘étiquetage est pratique pour la programmation et la coordination entre les dimensions. Étant donné que la précision de l‘usinage à commande numérique et la précision du positionnement répété sont très élevées, elles ne détruiront pas les caractéristiques d‘utilisation en raison de grandes erreurs d‘accumulation. Par conséquent, la méthode d‘étiquetage dispersé local peut être modifiée pour la même taille d‘annotation de référence, ou la taille des coordonnées peut être donnée directement. De plus, les conditions des éléments géométriques qui composent le contour de la pièce devraient être suffisantes pour éviter de ne pas pouvoir démarrer pendant la programmation.

Il est préférable d‘utiliser un type et une taille géométriques uniformes pour la cavité intérieure et la forme de la pièce, ce qui peut réduire la taille de l‘outil et le nombre de changements d‘outil, rendre la programmation pratique et améliorer l‘efficacité de la production. La taille du filet de la rainure intérieure détermine la taille du diamètre de l‘outil, de sorte que le rayon du filet de la rainure intérieure ne doit pas être trop petit. La qualité de la fabrication de la pièce est liée à la hauteur du contour à usiner, à la taille du rayon d‘arc du transfert, etc. Lors du fraisage du plan inférieur de la pièce, le rayon du filet r du fond de la rainure ne doit pas être trop grand et un positionnement de référence unifié doit être adopté. En usinage à commande numérique, afin d‘assurer la précision de sa position relative après un usinage à deux serrages, un positionnement de référence unifié devrait En outre, il est également nécessaire d‘analyser si la précision d‘usinage requise, les tolérances dimensionnelles, etc. des pièces peuvent être garanties, s‘il existe des dimensions supplémentaires qui provoquent des contradictions ou des dimensions fermées qui affectent la disposition du processus.

Deuxièmement, déterminez la méthode de traitement et le plan de traitement

Le principe de sélection de la méthode de traitement est de garantir les exigences de précision de traitement et de rugosité de surface de la surface usinée. Puisqu‘il existe généralement de nombreuses méthodes de traitement pour obtenir le même niveau de précision et de rugosité de surface, la sélection réelle doit être basée sur la forme, la taille et les exigences de traitement thermique des pièces. Par exemple, les pièces en aluminium à parois minces sont facilement déformées, donc un traitement ordinaire et

La méthode de combinaison de l‘usinage à commande numérique est utilisée pour optimiser le processus d‘usinage combiné, réduire le cycle de fabrication des pièces et améliorer l‘efficacité de l‘usinage des pièces. Les pièces sont essentiellement traitées par la méthode de traitement des rainures brutes et de finition par perforation et taraudage (y compris la réalisation de deux trous de broche de traitement) en forme de voiture brute et de finition. Le traitement de surfaces relativement précises sur les pièces est souvent réalisé progressivement par l‘ébauche, la semi-finition et la finition. Il ne suffit pas de choisir la méthode de traitement final correspondante pour ces surfaces uniquement en fonction des exigences de qualité. Il est également nécessaire de déterminer correctement le plan de traitement de l‘ébauche à la forme finale. Lors de la détermination du plan de traitement, la méthode de traitement requise pour répondre à ces exigences doit être initialement déterminée en fonction des exigences de précision et de rugosité de la surface principale. Par exemple, après avoir ébauché ou semi-fini une surface en arc spatial avec des exigences de précision élevées, une fraise à boule doit également être utilisée pour un faible espacement de 45 ou 135 (généralement entre 0,1 et 0,2 mètre avec des exigences de précision élevées).

Analyse du processus de fraisage à commande numérique pour pièces minces en aluminium

(I) Traitement thermique

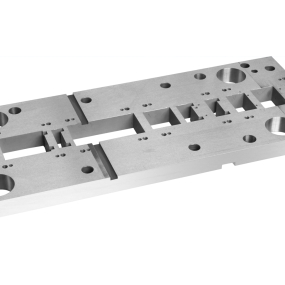

Le matériau vierge des pièces de la figure 1 est le LY12, qui est un alliage d‘aluminium dur typique de la série aluminum-copper-magnesium . Sa composition est plus raisonnable et les propriétés globales sont meilleures. L‘alliage se caractérise par : une résistance élevée, une certaine résistance à la chaleur, et peut être utilisé comme pièces de travail en dessous de 150 C. Les performances de formage sont meilleures à l‘état chaud, au recuit et au nouvel état de trempe. L‘effet de renforcement du traitement thermique est remarquable, mais le processus de traitement thermique nécessite une rigueur. Si les conditions sont les meilleures, un traitement thermique est effectué pour améliorer la dureté après vieillissement.

(2) Blanchissement

Le matériau brut est une grande plaque d‘aluminium laminée, qui doit être coupée en une petite plaque de 144 mm 114 mm 12 mm. Puisque la plaque d‘aluminium laminée a une direction de grain (la ligne à deux points de la figure 2 indique la direction du grain de laminage), faites attention à la coupe comme indiqué à la figure 2, de sorte que la direction de la longueur de la petite plaque soit perpendiculaire à la direction du grain de la grande plaque.

(3) fraisage à commande numérique

Pendant le processus d‘usinage, le logiciel UG6,0 est utilisé pour la modélisation et la programmation.

Tout d‘abord, la surface inférieure est serrée et le processus d‘ébauche avant est illustré dans le tableau 1, qui est un résumé du processus d‘ébauche avant.

Deuxièmement, mandrin de fraisage rugueux et retournable Cette pièce à paroi mince est traitée, le plus gros problème est qu‘elle est sujette à la déformation pendant le traitement. Afin d‘éviter toute déformation, le mandrin inférieur ne peut pas être fraisé en place en même temps, et le problème de serrage pendant la finition avant est pris en compte, car l‘épaisseur de la bride inférieure n‘est que de 2 mm. Si elle est fraisée en place, il est difficile de serrer avec des pinces plates. Par conséquent, afin de faciliter le serrage pendant la finition avant et de ne pas provoquer de déformation importante lors du passage au mandrin inférieur après la finition avant, lors de la modélisation de cette pièce en UG, 4 bossages sont spécialement ajoutés à la surface inférieure. La taille du bossage est de 15 mm 10 mm 3,7 mm, et la marge de finition de la surface inférieure de 0,3 mm est spécialement mise de côté pendant la modélisation. De cette façon, l‘existence de quatre bossages, d‘une part, facilite le serrage lors de la finition avant, et d‘autre part, peut garantir qu‘après avoir enlevé la grande marge de la surface inférieure, la petite marge (mandrin de bossage et marge de 0,3 mm d‘épaisseur) ne sera pas enlevée lors de la prochaine finition de la surface inférieure, afin de ne pas provoquer une grande déformation de la pièce en raison de la grande force de coupe.

Troisièmement, le fraisage fin. Lors de la finition du fraisage de l‘avant, portez une attention particulière à la force de serrage appropriée pendant le serrage. Si elle est trop grande, elle cambrera le milieu de la pièce et rendra mince la partie centrale de la surface inférieure de la cavité interne. Afin d‘éviter toute déformation de coupe, la méthode du premier fraisage semi-fin puis du fraisage fin est adoptée. Ensuite, le fraisage grossier et le fraisage fin ont 2 encoches. Lorsque l‘encoche est un fraisage grossier, le nombre de fraises doit être faible et la couche est prioritaire ; et lors de la finition du fraisage, la profondeur est prioritaire. Le fraisage grossier et le fraisage fin utilisent tous deux un fraisage vers le haut, ce qui peut empêcher efficacement la déformation de l‘encoche.

Quatrièmement, enlevez complètement la surface inférieure. Le mandrin est d‘abord fraisé grossièrement avec une fraise en bout de quasi-16 mm pour 4 bosses. La surface inférieure étant un grand plan, une fraise faciale est généralement utilisée pour le fraisage, mais après des expériences, il s‘avère que l‘utilisation d‘une fraise faciale entraînera une grande déformation de la surface inférieure de la pièce. Par conséquent, l‘utilisation d‘une fraise de petit diamètre, bien que l‘efficacité soit réduite, peut garantir que la pièce ne se déforme pas facilement. La broche tourne vers l‘avant, les copeaux volent à l‘extérieur de la pièce et la force de coupe presse la pièce vers le bas, ce qui rend la pièce proche du fer à repasser et pas facile à déformer. Notez que le parcours de l‘outil ne peut pas aller dans la direction opposée à celle de la figure 4, car la force de coupe ramasse la pièce vers le haut, et la pièce à usiner à plaque mince est facilement déformée lorsqu‘elle quitte le fer à repasser Après le fraisage grossier du patron, la surface inférieure est toujours laissée avec une marge de 0,3 mm d‘épaisseur et 144 mm de long et 114 mm de large, mais cette partie du matériau ne peut pas être enlevée avec une fraise frontale, sinon la déformation sera importante. Après les tests, une fraise en bout de quasi-16 mm a été utilisée pour affiner la surface inférieure, et la surface inférieure a été fortement déformée et les pièces n‘étaient pas qualifiées. Enfin, un couteau volant a été utilisé, 2 couteaux auto-meulants ont été utilisés, et les couteaux étaient comme des outils de tournage externes utilisés sur les tours pour voler à plat le grand plan de la surface inférieure. Étant donné que la longueur, la largeur et la taille de cette pièce ne sont pas très différentes, vous pouvez d‘abord installer la largeur de serrage 106 mm et la faire voler des deux côtés, puis la remplacer par une longueur de 136 mm et la faire voler à nouveau. De cette façon, la déformation de la surface inférieure est minime et les pièces qualifiées peuvent être

IV. Conclusion

En résumé, la technologie de traitement décrite dans cet article peut garantir efficacement la qualité de traitement de ces pièces en aluminium à parois minces et en tôles minces, réduire efficacement le taux de déformation, raccourcir le cycle de fabrication du produit et améliorer la qualité, la précision et l‘efficacité de la production. du produit.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque