Shenzhen EMAR Precision Technology est un professionnel dédié aux fabricants de résistance d‘usinage de précision de pièces optiques de haute précision, la société est située dans notre ville frontalière de la réforme du pays Shenzhen, après 18 ans de développement, la société dispose actuellement de toutes sortes d‘équipements de traitement de commande numérique de précision plus de 100 ensembles, comprenant principalement une machine de centrage de commande numérique, une machine de découpe à commande numérique, un centre d‘usinage composite de tournage et de fraisage et une fraiseuse à commande numérique, EMAR Precision Technology basée sur ses propres années d‘usinage et de lecture de précision de pièces optiques et résumant de nombreuses informations, à partager avec vous sur le partage de la technologie de traitement des pièces optiques par fusion laser :

À l‘heure actuelle, le dispositif de fusion laser en cours de développement dans notre pays nécessite un grand nombre de composants optiques de haute précision et de grand diamètre, et nécessite une assurance de qualité et en temps opportun pour fabriquer ces composants optiques. Il est nécessaire de percer le niveau technologique existant, d‘adopter une technologie de fabrication optique efficace et avancée, d‘apprendre de l‘expérience des dispositifs d‘allumage (NationalIgnitionFacility, NIF) dans les pays étrangers concernés et de combiner la situation réelle de notre pays pour appliquer la technologie d‘usinage de précision aux rangs de fabrication de précision des composants optiques de fusion laser.

Usinage de précision d‘éléments optiques planaires à grande ouverture

La plupart des composants optiques du dispositif de fusion laser étaient de formes rectangulaires, carrées et polygonales. Par rapport aux composants circulaires, ces composants et outils avaient des effets de bord évidents (en particulier en termes d‘angle). Selon le niveau technique actuel, il était encore difficile d‘obtenir le front d‘onde de transmission (valeur P-V PeaktoValley et valeur crête à creux lambda / 6) et le front d‘onde de réflexion (valeur P-V lambda / 4) requis par le projet. Un grand nombre d‘expériences ont montré que l‘efficacité de production de la méthode de meulage de correction en ligne par solution ponctuelle (WlectrolyticIn-ProcessDressing, ELID) est nettement supérieure à celle du processus de meulage traditionnel, qui est susceptible de remplacer l‘usinage brut traditionnel avant polissage - fraisage et polissage brut, le seul inconvénient est que la précision est légèrement inférieure.

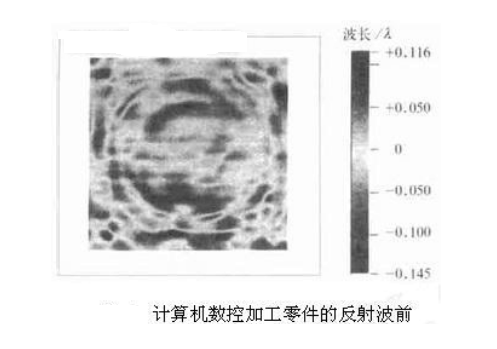

En utilisant une commande numérique de gadget pour polir un miroir plat de 340 mm * 340 mm * 60 mm, l‘erreur de front d‘onde réfléchie initiale est de 3,5 lambda (valeur P-V, lambda = 0,6328 um). Après un polissage de seulement 30 heures, l‘erreur de front d‘onde réfléchie P-V atteindra 0,26 lambda, et la valeur carrée moyenne à la racine est de 0,035 lambda. Tout comme indiqué sur le dessin (les valeurs "+, -" répertoriées dans la règle de la figure doivent être exprimées en différentes couleurs, et la photo en noir et blanc n‘est qu‘un diagramme schématique). À partir de la figure, il n‘est pas difficile de voir ce que l‘on appelle communément l‘erreur de "bande cassée". Dans un système laser puissant, cette erreur haute fréquence doit être strictement contrôlée, donc cette méthode optique ne peut pas être utilisée comme composant final.

Au cours de l‘expérience, nous avons constaté que la précision des composants optiques de grand diamètre traités par la technologie de polissage continu peut répondre aux exigences de l‘ingénierie, mais le problème est que le cycle de traitement est long et que la dépendance à l‘égard des humains est trop forte.

Au cours de l‘expérience, nous avons constaté que la précision des composants optiques de grand diamètre traités par la technologie de polissage continu peut répondre aux exigences de l‘ingénierie, mais le problème est que le cycle de traitement est long et que la dépendance à l‘égard des humains est trop forte.

Les technologies ci-dessus ont toutes leurs propres avantages et inconvénients, et aucune d‘entre elles ne peut répondre aux besoins du projet à elle seule. La combinaison raisonnable de ces technologies peut donner pleinement effet à leurs avantages respectifs et répondre aux exigences spécifiques du projet. L‘idée spécifique est d‘utiliser d‘abord la technologie de meulage ELID pour meuler avec précision l‘ébauche de l‘élément optique à moins de 1 lambda, puis d‘utiliser un équipement de traitement à commande numérique pour corriger les erreurs locales, de traiter l‘élément optique à la précision de surface requise par le projet, et enfin d‘utiliser une grande machine à polir annulaire pour polir avec précision l‘élément optique aux exigences réelles. Ce processus résout principalement le problème de la rugosité et de l‘ondulation de la surface.

Après l‘explication détaillée de la technologie de précision EMAR, avez-vous une compréhension plus approfondie de la technologie du traitement des pièces optiques par fusion laser? La technologie de précision EMAR se concentre sur le traitement de précision des pièces optiques. Nous disposons d‘un équipement de traitement de commande numérique moderne et d‘un équipement et de techniciens d‘inspection de qualité pour vous fournir des solutions de produits complètes. Bienvenue à vous renseigner.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole