Une voiture est composée de nombreuses pièces, chaque pièce joue un rôle différent, doit également être traitée par une technologie de traitement différente, puis peut être installée sur la voiture pour être utilisée, traitement des pièces automobiles Quels sont les processus? Shenzhen EMAR Precision Technology se concentre sur le traitement externe des machines-outils à commande numérique de haute précision, ses produits impliquent également le domaine des pièces automobiles, aujourd‘hui, nous avons fait le point sur les sept processus de traitement des pièces automobiles pour vous, jetons un coup d‘œil.

Forgeage et traitement de pièces automobiles

Dans le processus de fabrication automobile, le forgeage est largement utilisé. Les méthodes de forgeage sont divisées en forgeage libre et forgeage de modèles. Le forgeage libre est une méthode de traitement dans laquelle une ébauche métallique est placée sur une enclume pour résister aux chocs ou à la pression (connue sous le nom de "repassage"). Les ébauches telles que les engrenages et les arbres des automobiles sont traitées par forgeage libre.

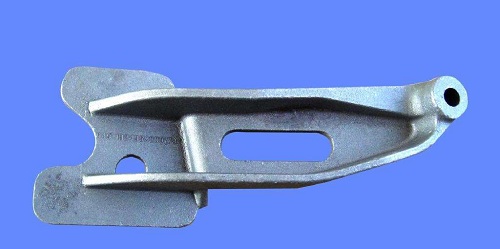

Le forgeage de maquettes est une méthode de traitement dans laquelle une ébauche métallique est placée dans la chambre de matrice d‘une matrice de forgeage et formée par impact ou pression. Le forgeage de maquettes est un peu comme le processus de pression de la pâte en forme de biscuit dans une matrice. Par rapport au forgeage libre, le forgeage de matrices produit des pièces aux formes plus complexes et aux dimensions plus précises. Des exemples typiques de forgeage de matrices pour automobiles sont : les bielles et les vilebrequins de moteur, les jointures de direction, les essieux avant des automobiles, etc.

Le forgeage de maquettes est une méthode de traitement dans laquelle une ébauche métallique est placée dans la chambre de matrice d‘une matrice de forgeage et formée par impact ou pression. Le forgeage de maquettes est un peu comme le processus de pression de la pâte en forme de biscuit dans une matrice. Par rapport au forgeage libre, le forgeage de matrices produit des pièces aux formes plus complexes et aux dimensions plus précises. Des exemples typiques de forgeage de matrices pour automobiles sont : les bielles et les vilebrequins de moteur, les jointures de direction, les essieux avant des automobiles, etc.

Deuxièmement, le traitement de la coulée de pièces automobiles

La coulée est une méthode de production dans laquelle du métal fondu est versé dans la cavité du moule, refroidi et solidifié pour obtenir le produit. Dans le processus de fabrication des pièces automobiles, il existe de nombreuses pièces en fonte, représentant environ 10 % du poids de l‘ensemble du véhicule, telles que le bloc-cylindres, la boîte de transmission, la coque du train de direction, la coque de l‘essieu arrière, le tambour de frein, divers supports, etc.

Les moules en sable sont généralement utilisés dans la fabrication de moulages en fer. La matière première des moules en sable est principalement du sable et mélangé avec des liants, de l‘eau, etc. Le matériau du moule en sable doit avoir une certaine résistance adhésive pour être moulé dans la forme souhaitée et résister à l‘initialisation du fer fondu à haute température sans s‘effondrer. Afin de mouler une cavité dans le moule en sable qui correspond à la forme du moulage, un modèle doit d‘abord être en bois, appelé moule en bois. Le volume de fer fondu chaud diminuera après refroidissement. Par conséquent, la taille du moule en bois doit être augmentée en fonction du taux de retrait sur la base de la taille originale du moulage, et la surface à couper est épaissie en conséquence.

Les moulages creux doivent être transformés en noyaux de sable et en moules en bois à noyaux correspondants (boîtes à noyaux). Avec le moule en bois, le moule à sable à cavité (le moulage est également appelé "sable tournant") peut être tourné. Lors de la fabrication de moules à sable, considérez comment les boîtes à sable supérieures et inférieures sont séparées pour retirer le moule en bois, et considérez également où le fer fondu s‘écoule et comment remplir la cavité pour obtenir un moulage de haute qualité. Une fois le moule à sable fabriqué, il peut être versé, c‘est-à-dire que le fer fondu est versé dans la cavité du moule à sable. Lors du versement, la température du fer fondu est de 1250 à 1350 degrés, et la température est plus élevée lors de la fusion.

Les moulages creux doivent être transformés en noyaux de sable et en moules en bois à noyaux correspondants (boîtes à noyaux). Avec le moule en bois, le moule à sable à cavité (le moulage est également appelé "sable tournant") peut être tourné. Lors de la fabrication de moules à sable, considérez comment les boîtes à sable supérieures et inférieures sont séparées pour retirer le moule en bois, et considérez également où le fer fondu s‘écoule et comment remplir la cavité pour obtenir un moulage de haute qualité. Une fois le moule à sable fabriqué, il peut être versé, c‘est-à-dire que le fer fondu est versé dans la cavité du moule à sable. Lors du versement, la température du fer fondu est de 1250 à 1350 degrés, et la température est plus élevée lors de la fusion.

III. Soudage de pièces automobiles

Le soudage est la méthode de traitement consistant à assembler deux pièces de métal par chauffage local ou chauffage et pression simultanés. Nous voyons souvent des travailleurs tenir des masques dans une main et souder des pinces et des électrodes connectées à des fils dans l‘autre. La méthode de soudage est appelée soudage à l‘arc manuel, qui utilise une décharge à l‘arc à haute température pour faire fondre les électrodes et les soudures et les faire se rejoindre.

Le soudage à l‘arc manuel n‘est pas beaucoup utilisé dans la construction automobile. Le plus utilisé dans la fabrication de carrosseries automobiles est le soudage par points. Le soudage par points convient au soudage de plaques d‘acier minces. Pendant le fonctionnement, deux électrodes exercent une pression sur deux plaques d‘acier pour les faire coller et en même temps, le point de liaison (un cercle d‘un diamètre de 5 à 6 %) est chauffé et fondu pour se joindre fermement. Lors du soudage de deux parties de carrosserie, les bords de deux parties de carrosserie sont soudés tous les 50 à 100 %, de sorte que les deux parties forment une connexion multipoint discontinue. Le soudage de la carrosserie entière nécessite généralement des milliers de joints de soudure. La résistance des joints de soudure est très élevée. Chaque joint de soudure peut résister à une tension de 5kN. Même si la plaque d‘acier est déchirée, le joint de soudure ne peut pas être séparé.

Le soudage au gaz, qui est courant dans les ateliers de réparation, est une méthode de combustion de l‘acétylène et d‘utilisation de l‘oxygène pour soutenir la combustion afin de produire une flamme à haute température, qui fond et relie l‘électrode et le soudage. Cette flamme à haute température peut également être utilisée pour couper le métal, ce qu‘on appelle la découpe au gaz. Les applications de soudage au gaz et de découpe au gaz sont plus flexibles, mais la zone affectée par la chaleur du soudage au gaz est plus grande, ce qui provoque une déformation et des changements de structure métallographique du soudage, et les performances sont réduites. Par conséquent, le soudage au gaz est rarement utilisé dans la construction automobile.

Le soudage au gaz, qui est courant dans les ateliers de réparation, est une méthode de combustion de l‘acétylène et d‘utilisation de l‘oxygène pour soutenir la combustion afin de produire une flamme à haute température, qui fond et relie l‘électrode et le soudage. Cette flamme à haute température peut également être utilisée pour couper le métal, ce qu‘on appelle la découpe au gaz. Les applications de soudage au gaz et de découpe au gaz sont plus flexibles, mais la zone affectée par la chaleur du soudage au gaz est plus grande, ce qui provoque une déformation et des changements de structure métallographique du soudage, et les performances sont réduites. Par conséquent, le soudage au gaz est rarement utilisé dans la construction automobile.

Quatre, traitement d‘estampage à froid de pièces automobiles

L‘estampage à froid ou l‘estampage de tôle est une méthode de traitement dans laquelle la tôle est coupée ou formée sous pression dans une matrice. Les nécessités quotidiennes telles que les pots en aluminium, les boîtes à lunch, les lavabos, etc. sont fabriquées par des méthodes de traitement d‘estampage à froid. Par exemple, pour fabriquer des boîtes à lunch, il est d‘abord nécessaire de découper une ébauche rectangulaire avec 4 coins arrondis (appelée dans l‘industrie "découpage"), puis d‘utiliser un poinçon pour presser l‘ébauche dans le moule concave pour la former (appelé dans l‘industrie "dessin"). Dans le processus de dessin, la feuille plate prend la forme d‘une boîte et ses 4 côtés sont pliés verticalement vers le haut. Le matériau aux 4 coins est empilé et des plis peuvent être vus.

Les pièces automobiles traitées par estampage à froid comprennent : le carter d‘huile moteur, la plaque de base de frein, le châssis de la voiture et la plupart des pièces de carrosserie. Ces pièces sont généralement formées par des processus tels que le découpage, le poinçonnage, l‘emboutissage profond, le pliage, le bridage et le rognage. Pour fabriquer des pièces estampillées à froid, une matrice d‘estampage doit être préparée. La matrice d‘estampage est généralement divisée en deux pièces, dont l‘une est installée au-dessus de la presse et peut glisser de haut en bas, et l‘autre est installée sous la presse et fixée. Pendant la production, l‘ébauche est placée entre les deux matrices d‘estampage. Lorsque les matrices supérieure et inférieure sont fermées, le processus d‘estampage est terminé. La productivité du traitement d‘estampage est très élevée et des pièces aux formes complexes et de haute précision peuvent être fabriquées

Les pièces automobiles traitées par estampage à froid comprennent : le carter d‘huile moteur, la plaque de base de frein, le châssis de la voiture et la plupart des pièces de carrosserie. Ces pièces sont généralement formées par des processus tels que le découpage, le poinçonnage, l‘emboutissage profond, le pliage, le bridage et le rognage. Pour fabriquer des pièces estampillées à froid, une matrice d‘estampage doit être préparée. La matrice d‘estampage est généralement divisée en deux pièces, dont l‘une est installée au-dessus de la presse et peut glisser de haut en bas, et l‘autre est installée sous la presse et fixée. Pendant la production, l‘ébauche est placée entre les deux matrices d‘estampage. Lorsque les matrices supérieure et inférieure sont fermées, le processus d‘estampage est terminé. La productivité du traitement d‘estampage est très élevée et des pièces aux formes complexes et de haute précision peuvent être fabriquées

Découpe de pièces automobiles

La coupe de pièces automobiles est l‘utilisation d‘outils de coupe pour couper des ébauches métalliques couche par couche ; de sorte que la pièce à la forme, à la taille et à la rugosité de surface souhaitées de la méthode de traitement. La coupe de métal comprend deux méthodes de montage et d‘usinage. Le montage est une méthode de traitement permettant aux travailleurs de couper avec des outils à main. Il est flexible et pratique à utiliser et est largement utilisé dans l‘assemblage et la réparation. L‘usinage est l‘utilisation de machines-outils pour terminer la coupe, y compris : les méthodes de tournage, de rabotage, de fraisage, de perçage et de meulage.

1. Planification :

1. Planification :

Le rabotage est le processus d‘usinage d‘une pièce avec une raboteuse. Les raboteuses conviennent à l‘usinage horizontal, vertical, incliné et rainuré, etc. Les blocs-cylindres et les culasses des automobiles, et les plans correspondants des boîtes de transmission et des couvercles sont tous usinés avec des raboteuses.

2. Tourner :

Le tournage est le processus d‘usinage d‘une pièce avec un outil de tournage sur un tour. Un tour convient pour couper diverses surfaces rotatives, telles que des cylindres intérieurs et extérieurs ou des surfaces coniques, et peut également tourner les faces d‘extrémité. De nombreuses pièces d‘arbre et ébauches d‘engrenages d‘automobiles sont usinées sur un tour.

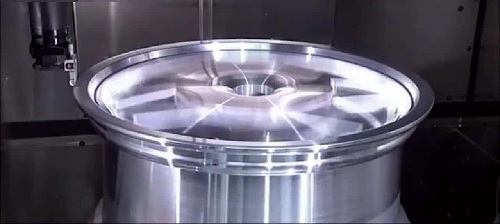

3. Fraisage :

Le fraisage est le processus d‘usinage de pièces avec une fraise sur une fraiseuse. Les fraiseuses peuvent traiter des surfaces inclinées, des rainures et même des engrenages et des surfaces courbes. L‘ancien fraisage est largement utilisé pour traiter diverses pièces automobiles. Les matrices pour l‘estampage à froid des carrosseries automobiles sont toutes traitées par fraisage. Les fraiseuses à commande numérique pilotées par ordinateur peuvent traiter des pièces aux formes complexes et sont les principales machines-outils pour l‘usinage moderne.

4. Meulage :

Le meulage est le processus d‘usinage d‘une pièce avec une meule sur une meuleuse. Le meulage est une méthode de finition qui peut obtenir des pièces avec une précision et une rugosité élevées, et peut meuler des pièces avec une dureté élevée. Certaines pièces automobiles traitées thermiquement sont finies avec une meuleuse.

5. Forage et alésage :

Le perçage et l‘alésage sont les principales méthodes de coupe pour l‘usinage des trous.

Six, traitement thermique des pièces automobiles

Le traitement thermique est la méthode de réchauffage, de maintien ou de refroidissement de l‘acier massif pour modifier sa structure organisationnelle afin de répondre aux exigences des pièces ou aux exigences du processus. Le niveau de température de chauffage, la durée de maintien et la vitesse de refroidissement peuvent provoquer différents changements structurels dans l‘acier. Les forgerons immergent les pièces d‘acier chauffées dans l‘eau pour un refroidissement rapide (les experts appellent la trempe), ce qui peut améliorer la dureté des pièces d‘acier. C‘est un exemple de traitement thermique.

Les processus de traitement thermique comprennent le recuit, la normalisation, la trempe et le revenu, etc. Le recuit est le processus de chauffage des pièces en acier, de les maintenir pendant un certain temps, puis de les refroidir lentement avec le four pour obtenir une structure plus fine et uniforme, réduire la dureté et faciliter la coupe. La normalisation est le processus de chauffage des pièces en acier, de les sortir du four après les avoir maintenues au chaud, puis de les refroidir à l‘air, ce qui convient au raffinage de l‘acier à faible teneur en carbone. La trempe est le processus de chauffage des pièces en acier, puis de les refroidir rapidement dans de l‘eau ou de l‘huile après les avoir maintenues au chaud pour améliorer la dureté. La trempe est généralement le processus de suivi. Les pièces en acier trempées sont réchauffées et refroidies après les avoir maintenues au chaud pour stabiliser la structure et éliminer la fragilité. Il existe de nombreuses pièces automobiles qui nécessitent une trempe ou une carburation à haute fréquence de la surface, une cyanuration et d‘autres processus de traitement thermique pour préserver la ténacité du noyau tout en modifiant la structure de la surface pour améliorer la dureté.

Les processus de traitement thermique comprennent le recuit, la normalisation, la trempe et le revenu, etc. Le recuit est le processus de chauffage des pièces en acier, de les maintenir pendant un certain temps, puis de les refroidir lentement avec le four pour obtenir une structure plus fine et uniforme, réduire la dureté et faciliter la coupe. La normalisation est le processus de chauffage des pièces en acier, de les sortir du four après les avoir maintenues au chaud, puis de les refroidir à l‘air, ce qui convient au raffinage de l‘acier à faible teneur en carbone. La trempe est le processus de chauffage des pièces en acier, puis de les refroidir rapidement dans de l‘eau ou de l‘huile après les avoir maintenues au chaud pour améliorer la dureté. La trempe est généralement le processus de suivi. Les pièces en acier trempées sont réchauffées et refroidies après les avoir maintenues au chaud pour stabiliser la structure et éliminer la fragilité. Il existe de nombreuses pièces automobiles qui nécessitent une trempe ou une carburation à haute fréquence de la surface, une cyanuration et d‘autres processus de traitement thermique pour préserver la ténacité du noyau tout en modifiant la structure de la surface pour améliorer la dureté.

Shenzhen EMAR Precision Technology Co., Ltd. a plus de dix ans d‘expérience dans l‘usinage de précision, basé dans l‘industrie médicale, des communications, de l‘optoélectronique, les produits actuels impliqués en plus du traitement des pièces automobiles, mais comprend également l‘aérospatiale, la machine intelligente, l‘optique et d‘autres pièces de précision personnalisation et traitement par lots, la société dispose d‘un équipement de commande numérique de précision moderne, y compris un tour à commande numérique central, un tour à commande numérique de type couteau, un centre d‘usinage composite de tournage et un traitement du centre d‘usinage vertical à liaison à quatre axes et cinq axes, et la société a passé avec succès la certification de gestion de la qualité IATF16949 l‘année dernière, est un fabricant avec des qualifications et une force de traitement de pièces automobiles.

Shenzhen EMAR Precision Technology Co., Ltd. a plus de dix ans d‘expérience dans l‘usinage de précision, basé dans l‘industrie médicale, des communications, de l‘optoélectronique, les produits actuels impliqués en plus du traitement des pièces automobiles, mais comprend également l‘aérospatiale, la machine intelligente, l‘optique et d‘autres pièces de précision personnalisation et traitement par lots, la société dispose d‘un équipement de commande numérique de précision moderne, y compris un tour à commande numérique central, un tour à commande numérique de type couteau, un centre d‘usinage composite de tournage et un traitement du centre d‘usinage vertical à liaison à quatre axes et cinq axes, et la société a passé avec succès la certification de gestion de la qualité IATF16949 l‘année dernière, est un fabricant avec des qualifications et une force de traitement de pièces automobiles.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole