I dagens æra konkurrerer alle samfundslag konstant. I dag står mange stemplingsforarbejdningsanlæg over for krisen med kundeprisnedsættelse. Og at reducere omkostningerne er blevet et stort problem, som fabrikker fortsætter med at løse. Så hvordan kan stemplingsforarbejdningsanlæg med rimelighed reducere stemplingbehandlingsomkostninger?

1. Stemplingsprocessen skal vælges godt

Før produktionen af metalstemplingdele er det nødvendigt at udvikle en perfekt stemplingproces. Kun en rimelig stemplingproces kan sikre, at der er færre defekter og færre affaldsprodukter i den faktiske produktionsproces, og samtidig kan det i høj grad øge produktets outputværdi.

2. God stempling dør

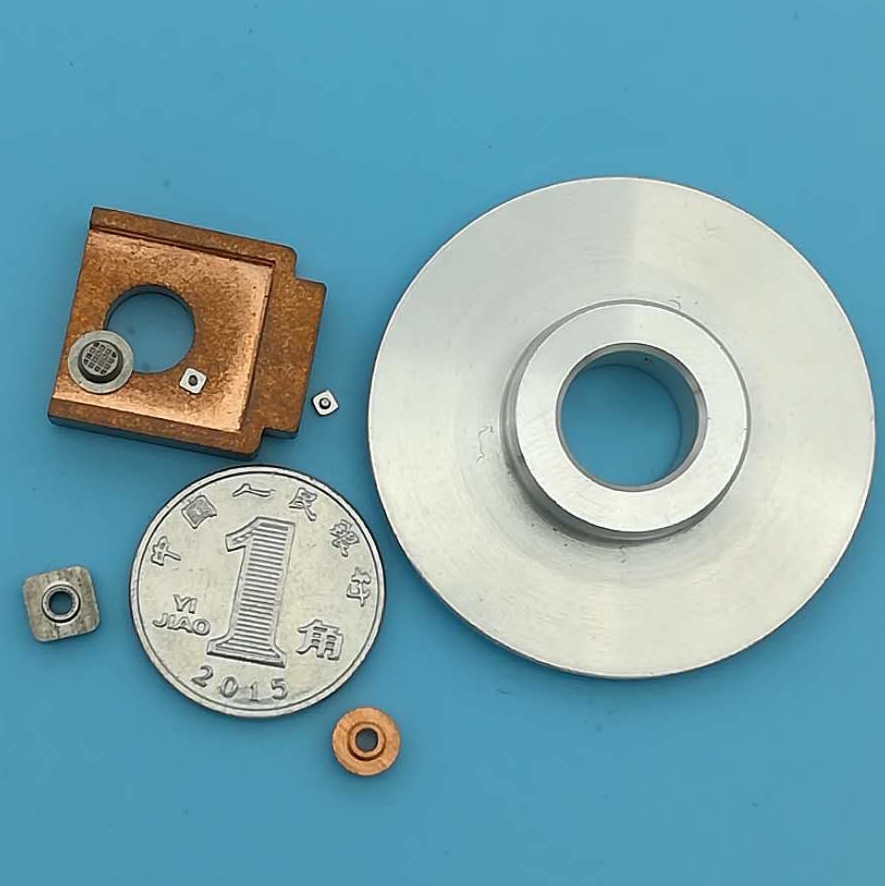

Metalstemplingsdele behandles direkte og produceres ved stempling af matricer, så det er nødvendigt at sikre kvaliteten af matricerne, især når det kommer til storstilet produktion af metalstemplingsdele, kvaliteten af matricerne påvirker i høj grad omkostningerne ved metalstempling dele.

Derudover skal stemplingsanlægget minimere produktets produktionsproces under rimelige omstændigheder.  3. Vælg automatiseret produktion

3. Vælg automatiseret produktion

I dag tegner omkostningerne ved metalstemplingdele, især elektroniske stemplingdele med relativt små komponenter, sig ofte for den største andel af arbejdsomkostningerne. Derfor er det bydende nødvendigt at fremme stemplingautomatisering.

4. Prøv at vælge en kontinuerlig matrice

Hvis du ønsker at fremme automatiserede stemplingsforarbejdningsanlæg, er det bedst at bruge kontinuerlig stempling, men selvom der anvendes manuel stempling, for nogle produkter, bør enkle kontinuerlige matricer overvejes, når det er muligt.

5. Rationel brug af materialer

For produkter med lave krav kan resterne bruges fuldt ud til produktion. For produkter med høje krav bør materialer også bruges fuldt ud til planlægning og udledning for at reducere andelen af affald.

For at reducere omkostningerne ved metalstemplingdele har naturligvis hvert stemplingsforarbejdningsanlæg sit eget sæt ideer og planer. For forskellige produkter er det også nødvendigt at analysere den specifikke situation, men i sidste ende er det stadig baseret på disse fem aspekter.

Denne artikel er fra EMAR Mold Co., Ltd. For mere EMAR relaterede oplysninger, klik venligst på: www.sjt-ic.com !

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole