Im Zuge der Industrie 4,0 verändern CNC-Drehmaschinen mit numerischer Steuerung die Standards für die Präzisionsbearbeitung durch intelligente Upgrades. Die neue Generation von Geräten integriert KI-Algorithmen, digitale Zwillinge und Internet-of-Things-Technologien, um die Bearbeitungsgenauigkeit auf Nanoebene auf ein neues Niveau zu heben.

Intelligentes Entscheidungszentrum treibt Präzisionsentwicklung voran

Intelligentes Entscheidungszentrum treibt Präzisionsentwicklung voran

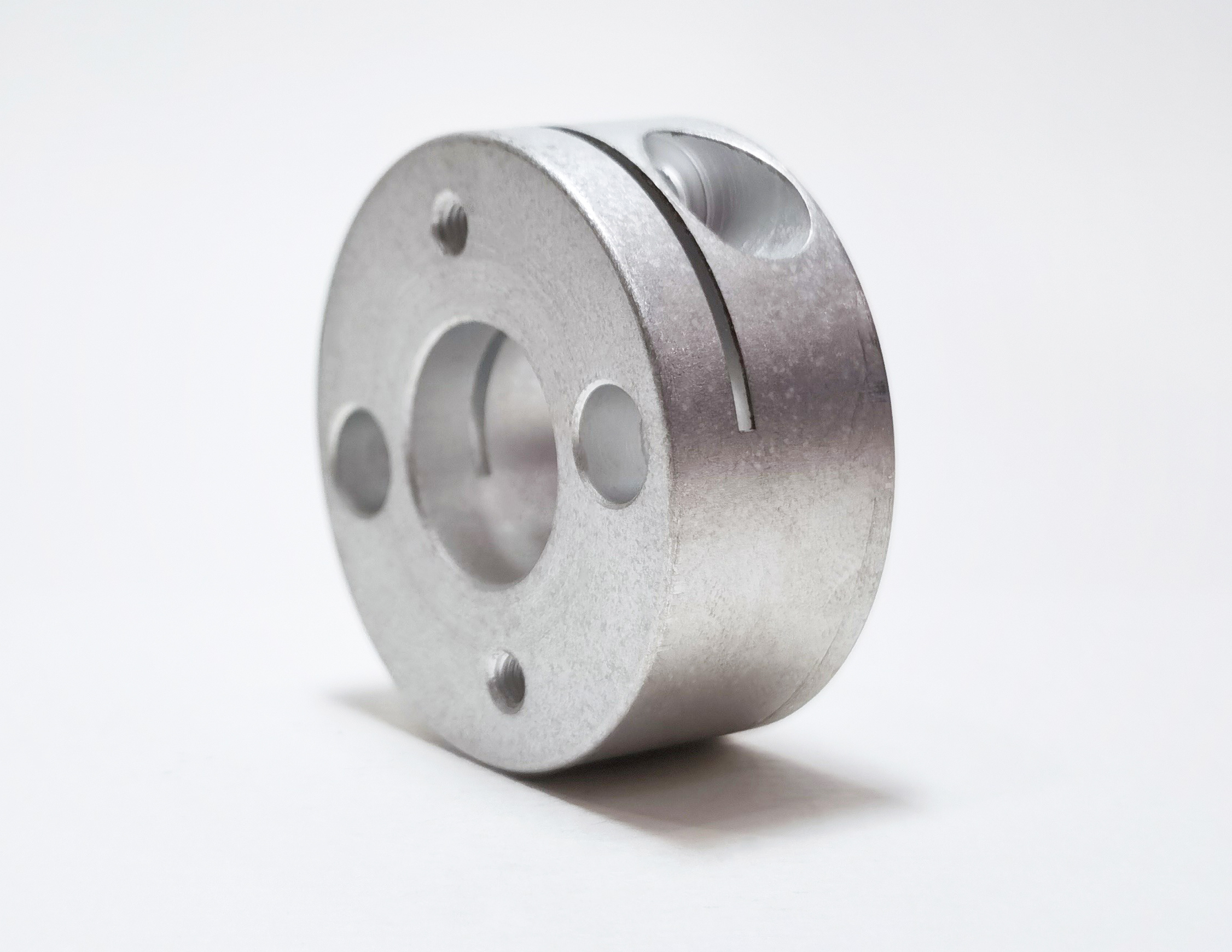

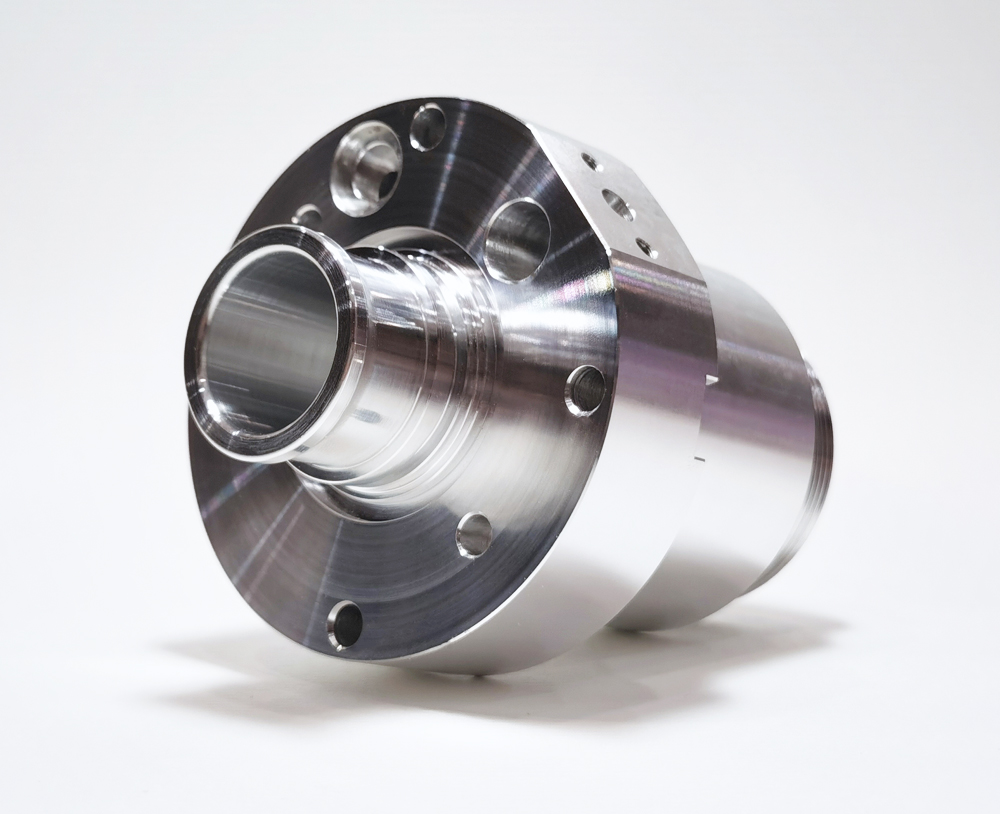

Auf der Grundlage der Edge-Computing-Plattform ist die Drehmaschine mit einem Multisensor-Fusionssystem ausgestattet, das mehr als 120 dynamische Parameter wie Vibrationen und thermische Verformungen in Echtzeit erfasst. Das durch maschinelles Lernen erstellte Vorhersagemodell kann die mikroskopische Verformung von 0,001 mm automatisch kompensieren, und die Oberflächenrauhigkeit kann Ra0,2 μm erreichen, was fünfmal höher ist als bei herkömmlichen Geräten.

Adaptive Bearbeitung durchbricht Prozessgrenzen

Adaptive Bearbeitung durchbricht Prozessgrenzen

Das innovative Materialidentifizierungssystem in Kombination mit der Technologie zur Erkennung akustischer Emissionen ermöglicht es der Drehmaschine, die Materialeigenschaften des Werkstücks automatisch zu erkennen. Mit dem Millionen-Parameter-Schema in der Prozessdatenbank kann die Schneidstrategie dynamisch angepasst werden, um eine 40% ige Steigerung der Effizienz von difficult-to-machine Materialien wie Titanlegierungen und eine 35% ige Erhöhung der Standzeit zu erreichen.

Prädiktive Wartung rekonstruiert die Produktionsresistenz

Nachdem die Geräte mit dem industriellen Internet der Dinge verbunden sind, wird die Simulation des gesamten Lebenszyklus durch den digitalen Zwilling durchgeführt. Der KI-Algorithmus antizipiert 78% der potenziellen Ausfälle 2 Wochen im Voraus und reduziert die Wartungskosten um 30%. Nachdem ein Autoteilehersteller das System angewandt hatte, stieg die umfassende Auslastung der Geräte von 68% auf 89%.

Mensch-Maschine-Zusammenarbeit definiert die Fabrik der Zukunft

Mensch-Maschine-Zusammenarbeit definiert die Fabrik der Zukunft

Die Augmented-Reality-Schnittstelle ist nahtlos mit dem kollaborativen Roboter verbunden, und der Bediener kann die Programmierung komplexer Teile durch Gestensteuerung abschließen. Die tatsächliche Messung eines Luftfahrtherstellers zeigt, dass die neue intelligente Drehmaschine den Testproduktionszyklus neuer Produkte um 60% verkürzt hat und die Erfolgsquote der ersten Charge von Mustern 99,8% überschritten hat.

Diese intelligente Revolution frischt nicht nur die Bearbeitungsgenauigkeit auf, sondern schmiedet CNC-Drehmaschinen durch ein datengesteuertes Entscheidungsfindungssystem auch zu wahrnehmbaren und denkenden intelligenten Endpunkten und bietet so zentrale Ausrüstungsunterstützung für die High-End-Fertigung.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque