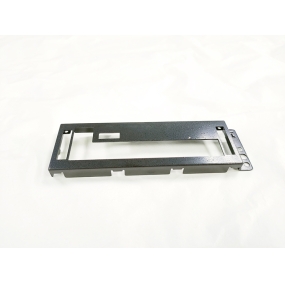

Die Blechverarbeitung ist eine weit verbreitete Technologie der Metallverarbeitung, die im Maschinenbau, in der elektronischen Ausrüstung, in der Automobilindustrie, in der Luft- und Raumfahrt und in anderen Bereichen weit verbreitet ist. Da die Blechbearbeitung mehrere Glieder wie Schneiden, Biegen, Schweißen, Oberflächenbehandlung usw. umfasst, ist die Qualitätskontrolle besonders wichtig. Im Folgenden werden gängige Qualitätskontrollmaßnahmen in der Blechverarbeitung aufgeführt, die alle Glieder von den Rohstoffen bis zu den Endprodukten abdecken.

1. Qualitätskontrolle von Rohstoffen

Die Qualität der Rohstoffe wirkt sich direkt auf die Qualität der Blechverarbeitungsprodukte aus. Daher ist vor der Verarbeitung eine strenge Qualitätsprüfung der Rohstoffe erforderlich.

Materialauswahl: Wählen Sie geeignete Materialien entsprechend den Produktanforderungen aus, z. B. kaltgewalzten Stahl, rostfreien Stahl, Aluminiumlegierungen usw. Stellen Sie sicher, dass die Qualität, Spezifikation, Dicke usw. des Materials den Konstruktionsanforderungen entsprechen.

Prüfung des Aussehens: Prüfen Sie, ob Kratzer, Rost, Risse und andere Defekte auf der Oberfläche des Materials vorhanden sind.

Maßprüfung: Verwenden Sie Messschieber, Mikrometer und andere Werkzeuge, um die Dicke, Breite, Länge und andere Abmessungen von Materialien zu messen, um die Einhaltung der Anforderungen zu gewährleisten.

Materialprüfung: Nachweis der chemischen Zusammensetzung von Materialien durch Spektrometer und andere Geräte, um sicherzustellen, dass die Materialien den Normen entsprechen.

2. Qualitätskontrolle des Schneidprozesses

Das Schneiden ist der erste Schritt in der Blechbearbeitung, und zu den gängigen Schneidmethoden gehören Laserschneiden, Plasmaschneiden und Scherenschneiden.

Kalibrierung der Ausrüstung: Regelmäßige Kalibrierung der Schneidausrüstung, um die Schnittgenauigkeit zu gewährleisten. So müssen beispielsweise das optische Wegsystem der Laserschneidmaschine, die Vertikalität des Schneidkopfes usw. regelmäßig überprüft werden.

Optimierung der Schnittparameter: Anpassung von Schnittgeschwindigkeit, Leistung, Luftdruck und anderen Parametern an die Dicke und Härte des Materials, um Fehler wie Grate und verbrannte Kanten zu vermeiden.

Maßprüfung: Prüfen Sie nach dem Schneiden mit einem Messwerkzeug, ob die Abmessungen des Teils den Zeichnungsanforderungen entsprechen, insbesondere Schlüsselabmessungen und Toleranzen.

Prüfung der Oberflächenqualität: Prüfen Sie, ob die Schneide glatt ist, ob Grate, Risse und andere Mängel vorhanden sind.

3. Qualitätskontrolle des Biegeprozesses

Das Biegen ist ein wichtiger Bestandteil der Blechbearbeitung, der sich direkt auf die Form und Maßgenauigkeit des Produkts auswirkt.

Auswahl der Form: Wählen Sie die geeignete Form entsprechend der Materialstärke und dem Biegewinkel, um sicherzustellen, dass während des Biegevorgangs keine Risse oder Verformungen auftreten.

Kalibrierung der Ausrüstung: Regelmäßige Kalibrierung der Gleitblöcke und Arbeitstische der Biegemaschine, um die Genauigkeit der Biegewinkel und Abmessungen zu gewährleisten.

Einstellung der Biegeparameter: Stellen Sie den Biegedruck, die Geschwindigkeit und andere Parameter entsprechend den Eigenschaften des Materials ein, um eine übermäßige Verformung oder einen Rückprall des Materials zu vermeiden.

Prüfung der Abmessungen: Verwenden Sie nach Abschluss des Biegens Winkellineale, Messschieber und andere Werkzeuge, um zu prüfen, ob der Biegewinkel, die Länge, die Höhe und andere Abmessungen den Anforderungen entsprechen.

Prüfung des Aussehens: Prüfen Sie, ob das Biegeteil Risse, Verformungen, Vertiefungen und andere Defekte aufweist.

4. Qualitätskontrolle des Schweißprozesses

Schweißen ist eine gängige Verbindungsmethode in der Blechverarbeitung, und die Qualität des Schweißens wirkt sich direkt auf die Festigkeit und das Aussehen des Produkts aus.

Auswahl des Schweißverfahrens: Wählen Sie das geeignete Schweißverfahren entsprechend den Materialeigenschaften und Produktanforderungen, z. B. Argon-Lichtbogenschweißen, Widerstandsschweißen, Laserschweißen usw.

Optimierung der Schweißparameter: Anpassung von Schweißstrom, Spannung, Geschwindigkeit und anderen Parametern, um die Qualität der Schweißnaht zu gewährleisten und Defekte wie Poren, Schlackeneinschlüsse und Risse zu vermeiden.

Schweißnahtprüfung: Verwenden Sie Sichtprüfung, Eindringprüfung, Ultraschallprüfung und andere Methoden, um die Qualität der Schweißnaht zu überprüfen, um sicherzustellen, dass die Schweißnaht frei von Fehlern ist.

Maßprüfung: Prüfen Sie, ob die Größe der geschweißten Teile den Anforderungen entspricht, insbesondere die Verformung der geschweißten Teile.

Oberflächenbehandlung: Nach Abschluss des Schweißvorgangs wird die Schweißnaht poliert und poliert, um sicherzustellen, dass die Oberfläche glatt und eben ist.

5. Qualitätskontrolle der Oberflächenbehandlung

5. Qualitätskontrolle der Oberflächenbehandlung

Die Oberflächenbehandlung ist der letzte Schritt bei der Blechbearbeitung, der sich direkt auf das Aussehen und die Korrosionsbeständigkeit des Produkts auswirkt.

Vorbehandlung: Vor der Oberflächenbehandlung müssen die Teile durch Ölentfernung, Rostentfernung, Phosphatierung usw. vorbehandelt werden, um sicherzustellen, dass die Oberfläche sauber ist.

Qualitätskontrolle beim Sprühen: Sprühdruck, Abstand, Geschwindigkeit und andere Parameter müssen kontrolliert werden, um eine gleichmäßige Beschichtung, kein Durchhängen und kein Auslaufen zu gewährleisten.

Qualitätskontrolle bei der Galvanisierung: Während der Galvanisierung müssen Stromdichte, Temperatur, Zeit und andere Parameter kontrolliert werden, um eine gleichmäßige Schichtdicke und eine starke Haftung zu gewährleisten.

Prüfung der Beschichtung: Verwenden Sie ein Dickenmessgerät, um zu prüfen, ob die Schichtdicke den Anforderungen entspricht, und überprüfen Sie die Haftung der Beschichtung durch einen Kratztest.

Prüfung des Aussehens: Prüfen Sie, ob die oberflächenbehandelten Teile Mängel wie Farbunterschiede, Blasen und Partikel aufweisen.

6. Inspektion und Verpackung des Endprodukts

Nach Abschluss der Blechverarbeitung muss das fertige Produkt überprüft werden, um sicherzustellen, dass es den Konstruktionsanforderungen und Kundenstandards entspricht.

Maßprüfung: Verwenden Sie eine Koordinatenmessmaschine, einen Messschieber und andere Werkzeuge, um alle wichtigen Abmessungen des Endprodukts zu messen und die Einhaltung der Zeichnungsanforderungen sicherzustellen.

Funktionsprüfung: Durchführung von Funktionsprüfungen an den fertigen Produkten, z. B. Montageprüfung, Festigkeitsprüfung usw., um sicherzustellen, dass das Produkt normal verwendet werden kann.

Prüfung des Aussehens: Prüfen Sie die Oberfläche des fertigen Produkts auf Kratzer, Dellen, Farbunterschiede und andere Mängel, um sicherzustellen, dass die Qualität des Aussehens den Anforderungen entspricht.

Verpackungsschutz: Wählen Sie das geeignete Verpackungsmaterial entsprechend den Produkteigenschaften, um sicherzustellen, dass das Produkt während des Transports nicht beschädigt wird. Bei leicht korrosiven Materialien ist eine feuchtigkeits- und rostfreie Behandlung erforderlich.

Der Inhalt des Artikels stammt aus dem Internet. Wenn Sie Fragen haben, kontaktieren Sie mich bitte, um ihn zu löschen!

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole