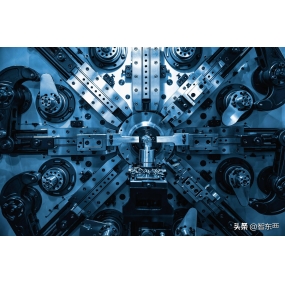

1,1,Hohe Nachfrage rotierende Teile 1 Teile mit hohen Präzisionsanforderungen, aufgrund der guten Steifigkeit von CNC-Drehmaschinen, haben eine hohe Fertigungs- und Werkzeugeinstellgenauigkeit und können einfach und genau bearbeitet werden

Arbeitskompensation oder sogar automatische Kompensation, damit Teile mit hohen Maßgenauigkeitsanforderungen bearbeitet werden können. Generell sollte das Drehen von Teilen mit sieben Maßgenauigkeiten nicht schwierig sein. In einigen Situationen können Autos das Schleifen ersetzen. Darüber hinaus kann es aufgrund der hochpräzisen Interpolationsoperation und des Servoantriebs der Werkzeugbewegung während des CNC-Drehens, gepaart mit der guten Steifigkeit und der hohen Fertigungsgenauigkeit der Werkzeugmaschine Teile mit hohen Anforderungen an Geradheit, Rundheit und Zylindrizität der Generatorix bearbeiten. Die Form von Bögen und anderen Kurvenkonturen ist viel näher an der geometrischen Zielform auf der Zeichnung als die einer Kopierdrehmaschine. Teile mit gebogenen Generatorix-Formen werden häufig mit CNC-Drahtschneiden und leicht polierten Schablonen geprüft. Die Formgenauigkeit der durch CNC-Drehen hergestellten Teile steht der Formgenauigkeit des Prototyps selbst nicht nach. CNC-Drehen ist besonders effektiv bei der Verbesserung der Positionsgenauigkeit. Viele Teile, die eine hohe Positionsgenauigkeit erfordern, können mit herkömmlichen Drehmaschinen nicht gedreht werden und können nur durch anschließendes Schleifen oder andere Verfahren kompensiert werden. Die Genauigkeit der Position von Drehteilen hängt hauptsächlich von der Anzahl der Spannungen der Teile und der Fertigungsgenauigkeit der Werkzeugmaschine ab. Wenn bei der Bearbeitung auf einer CNC-Drehmaschine eine hohe Positionsgenauigkeit festgestellt wird, kann diese durch Änderung der Daten im Programm korrigiert werden, wodurch die Positionsgenauigkeit verbessert werden kann. Auf herkömmlichen Drehmaschinen ist es jedoch nicht möglich, diese Korrektur durchzuführen. 2.Eine CNC-Drehmaschine mit guter Oberflächenrauheit kann Teile mit geringer Oberflächenrauheit verarbeiten, nicht nur wegen der Steifigkeit und der hohen Fertigungsgenauigkeit der Werkzeugmaschine, sondern auch wegen ihrer konstanten linearen Drehzahlschneidfunktion. Wenn Material, Präzisionsbearbeitungszulage und Schneidwerkzeug bestimmt sind, hängt die Oberflächenrauheit von Vorschub und Schnittgeschwindigkeit ab. Beim Drehen der Stirnfläche auf einer traditionellen Drehmaschine hat aufgrund der konstanten Geschwindigkeit während des Schneidvorgangs theoretisch nur ein bestimmter Durchmesser die kleinste Rauheit. Tatsächlich kann auch beobachtet werden, dass die Rauheit innerhalb der Stirnfläche inkonsistent ist. Durch die Verwendung der Schneidfunktion mit konstanter Lineargeschwindigkeit einer CNC-Drehmaschine kann die optimale Lineargeschwindigkeit ausgewählt werden, um die Stirnfläche zu schneiden, was zu einer kleinen und gleichmäßigen Rauheit führt. CNC-Drehmaschinen eignen sich auch zum Drehen von Teilen mit unterschiedlichen Oberflächenrauheitsanforderungen. Bereiche mit geringer Rauheit können durch Reduzierung des Schnittvolumens erreicht werden, was auf herkömmlichen Drehmaschinen nicht möglich ist. 3. Hochpräzise und extrem niedrige Oberflächenrauheitsteile wie Magnetscheiben, Aufnahmemaschinenköpfe, mehrseitige Reflektoren für Laserdrucker, optische Geräte wie Drehtrommeln für Kopierer, Linsen und Formen für Kameras sowie Kontaktlinsen erfordern eine extrem hohe Konturgenauigkeit und eine extrem niedrige Oberflächenrauheit. Sie eignen sich für die Bearbeitung auf hochpräzisen und leistungsstarken CNC-Drehmaschinen. Objektive für Kunststoffastigmatismen, die bisher schwer zu verarbeiten waren, können jetzt auch mit CNC-Drehmaschinen bearbeitet werden. Die Konturgenauigkeit der Ultrapräzisionsbearbeitung kann 0,1 μ m erreichen, und die Oberflächenrauheit kann 0,02 μ m erreichen. Die minimale Einstelleinheit des CNC-Systems für die Ultrapräzisionsbearbeitung sollte 0,01 μ m erreichen. Das Material der Ultrapräzisionsdrehteile war früher hauptsächlich Metall, aber jetzt hat es sich auf Kunststoff und Keramik ausgedehnt. 2,Aufgrund der linearen und kreisförmigen Interpolationsfunktionen von CNC-Drehmaschinen, einige CNC-Geräte haben auch einige nicht kreisförmige Kurveninterpolationsfunktionen. Daher ist es möglich, komplexe geformte Drehteile, bestehend aus beliebigen geraden Linien und planaren Kurven, sowie Teile mit schwer zu kontrollierenden Abmessungen, wie Schalenteile mit geschlossenen inneren Umformflächen zu drehen. Die Umformfläche des geschlossenen Innenhohls der Schalenkomponente in Abbildung 5-1 hat einen kleinen Mund und einen großen Bauch, der nicht auf einer normalen Drehmaschine bearbeitet werden kann, sondern einfach auf einer CNC-Drehmaschine bearbeitet werden kann. Die Kurven, aus denen die Kontur der Teile besteht, können durch mathematische Gleichungen oder aufgelistete Kurven beschrieben werden. Für Konturen, die aus geraden Linien oder Bögen bestehen, nutzen Sie direkt die Gerade- oder Lichtbogeninterpolationsfunktion der Werkzeugmaschine. Für Konturen, die aus nicht kreisförmigen Kurven bestehen, kann die nicht kreisförmige Kurveninterpolationsfunktion verwendet werden; Wenn die gewählte Werkzeugmaschine keine Kurveninterpolationsfunktion hat, sollte sie zuerst mit einer geraden Linie oder einem Bogen angefahren und dann interpoliert und mit der Geraden- oder Bogeninterpolationsfunktion geschnitten werden. Wenn sowohl traditionelle Drehmaschinen als auch CNC-Drehmaschinen zum Drehen von runden und konischen Teilen verwendet werden können, dann können CNC-Drehmaschinen nur zum Drehen komplexer geformter Drehteile verwendet werden.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque