Stanzen ist eine häufig verwendete Verarbeitungstechnik in der Metallverarbeitung. Mit der steigenden Nachfrage nach Produktgenauigkeit wird die Anwendung der CNC-Spinnbearbeitung allmählich immer weiter verbreitet. Beide Verfahren können Blechmaterialien in Form bringen, aber im Vergleich zum Stanzen hat CNC-Spinnen erhebliche Unterschiede und Vorteile.

1. Grundsatzunterschied

Die CNC-Spinnbearbeitung wird durch den Weg des Drehrades (Schneidrad) gesteuert, um den Fluss und die Verformung des Knüppels zu steuern, während das Dehnen und Stanzen der Formen durch die Kombination von oberen und unteren konvexen und konkaven Formen gesteuert wird, um den Fluss des Materials und letztlich Form zu steuern.

2. Unterschiede in der Form

Um dasselbe Hardware-Formprodukt herzustellen, erfordert CNC-Spinnen nur die Herstellung von einer Kernform, während Dehnen und Stanzen die Herstellung von zwei konvexen und konkaven Formen erfordert. Darüber hinaus ist der Herstellungszyklus von Spinnformen kürzer als der von Dehn- und Stanzformen, und die Abmessungen sind auch einfacher zu ändern.

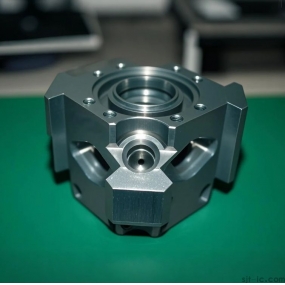

Shangxi Schrumpfschlauch Spinnen

3. Unterschiede bei den Materialkosten

Die Ausdünnungsrate von Rohstoffen in der Spinnverarbeitung beträgt normalerweise etwa 30%, während die Ausdünnungsrate in der Dehn- und Stanzverarbeitung etwa 10%. Die Ausdünnungsrate in der CNC-Spinnbearbeitung ist relativ höher. Derzeit beträgt die minimale Dicke von Metallmaterialien, die durch CNC-Spinnen verarbeitet werden können, 0.5mm, während Dehnen und Stanzen etwa 5-10mm Kantenpressmaterial erfordern, was hohe Materialkosten erfordert.

4. Unterschiede bei den Verarbeitungsverfahren

Selbst für einfache Hardware geformte Produkte müssen Dehnen und Stanzen immer noch grundlegende Prozesse wie Schneiden, Umformen und Trimmen durchlaufen.Einige Produkte erfordern mehrere Dehnprozesse zum Umformen, die komplex sind, aber relativ höhere Verarbeitungsgeschwindigkeiten haben; Das Umformen und Schneiden von CNC-Spinnen kann gleichzeitig auf einer CNC-Spinnmaschine durchgeführt werden, aber die Bearbeitungsgeschwindigkeit einzelner Teile ist langsam. Darüber hinaus kann bei einigen Produkten mit langen oder unregelmäßigen Dehnhöhen Dehn- und Stanzformen Produktrisse verursachen, während die Spinnverarbeitung einfacher ist, die Produktformung abzuschließen.

5 Produktunterschiede

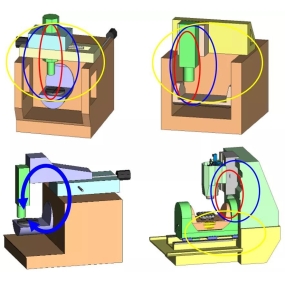

Von der Oberfläche des Produkts haben spinnende verarbeitete Produkte Spinnmuster, die in einem kreisförmigen Muster verteilt sind, während stempelnde verarbeitete Produkte Zeichnungsmuster haben, die vertikal auf der Oberfläche verteilt sind; In Bezug auf die Produktstärke wird durch das gesponnene Metall die innere Anordnung der Moleküle enger und die Dichte steigt. Daher ist die Festigkeit der gesponnenen Produkte viel höher als die des Zugstanzes.

Der Unterschied in der Textur zwischen Spinnen und Stempeln

Aufgrund dieser Vorteile des CNC-Spinnens ist es auch weit verbreitet in der Luft- und Raumfahrt, Militär, Wasserkraft und anderen Bereichen, insbesondere in der Luft- und Raumfahrtherstellung Produkte wie Flugzeugnasenabdeckungen und Hilfskraftstofftanks mit großen Abmessungen, hohen Präzision und Festigkeitsanforderungen. Traditionelle Stanzverarbeitung ist nicht mehr in der Lage, die Anforderungen zu erfüllen. Daher wird auch die CNC-Spinnbearbeitung immer häufiger eingesetzt.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque