Die Auswahl von Schneidwerkzeugen und Werkzeugen ist einer der wichtigen Inhalte in der CNC-Bearbeitungstechnik, die nicht nur die Bearbeitungseffizienz der Werkzeugmaschine beeinflusst, sondern auch direkt die Bearbeitungsqualität beeinflusst. Im Vergleich zu herkömmlichen Bearbeitungsmethoden stellt die CNC-Bearbeitung höhere Anforderungen an Schneidwerkzeuge und Werkzeuge. Es erfordert nicht nur hohe Präzision, gute Steifigkeit und Haltbarkeit, sondern es erfordert auch stabile Größe und bequeme Installation und Einstellung.

CNC Bearbeitungswerkzeugmaterialien 1. Hochgeschwindigkeitsstahl

Hochgeschwindigkeitsstahl, auch bekannt als Frontstahl oder weißer Stahl. Es ist ein legierter Stahl, der Elemente wie Wolfram (W), Molybdän (Mo), Chrom (Cr), Vanadium (V), Kobalt (Co), etc. enthält. Es ist in zwei große Serien von Wolfram und Molybdän unterteilt und ist ein traditionelles Werkzeugmaterial. Seine Raumtemperaturhärte ist 62-65HRC, und seine thermische Härte kann zu 500-600 ℃ erhöht werden. Nach dem Abschrecken ist die Verformung klein, leicht zu schärfen und kann geschmiedet und geschnitten werden. Es kann nicht nur zur Herstellung von Bohrern und Fräsern verwendet werden, sondern auch zur Herstellung komplexer Schneidwerkzeuge wie Zahnradfräser und Umformfräser. Aufgrund seiner geringen zulässigen Schnittgeschwindigkeit (50m/min) wird es jedoch hauptsächlich für die Niederdrehzahlbearbeitung auf CNC-Maschinen verwendet. Gewöhnlicher Hochgeschwindigkeitsstahl wird durch W18Cr4V repräsentiert.

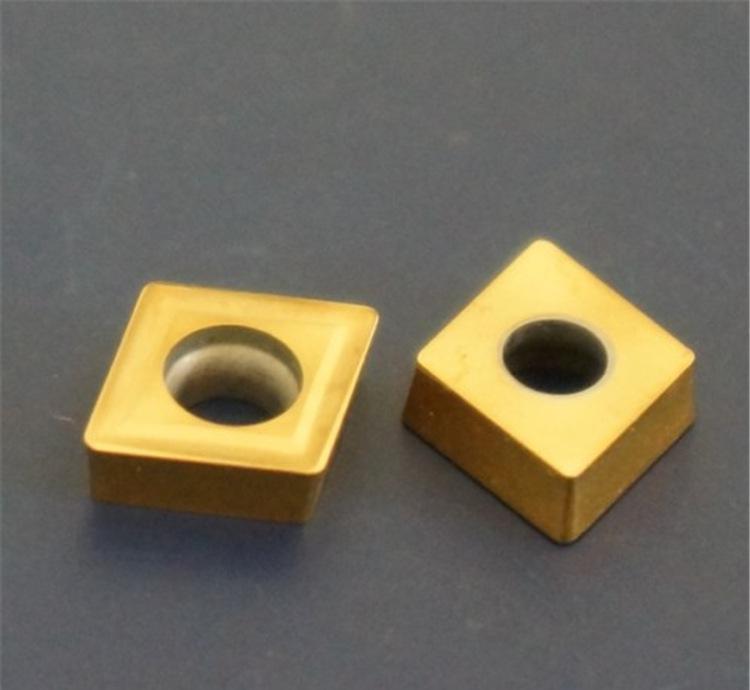

2. Hartlegierung

Hartlegierung ist ein Pulvermetallurgieprodukt, das von Karbiden (WC, TiC, TaC, NbC, etc.) mit hoher Härte und Schmelzpunkt hergestellt wird, wobei Co, Mo, Ni als Bindemittel verwendet wird. Seine Raumtemperaturhärte kann 74-82HRC erreichen und kann hohen Temperaturen standhalten, die von 800 ℃ bis 1000 ℃ reichen. Aufgrund seiner niedrigen Produktionskosten kann es ausgezeichnete Schneidleistung bei mittlerer Geschwindigkeit (150m/min) und hohem Vorschub Schneiden aufweisen, was es zum am häufigsten verwendeten Werkzeugmaterial in der CNC-Bearbeitung macht. Aber seine Schlagzähigkeit und Biegefestigkeit sind viel niedriger als die von Hochgeschwindigkeitsstahl, so dass es selten zu integralen Schneidwerkzeugen verarbeitet wird. Im praktischen Gebrauch werden Hartlegierungsschneidblöcke im Allgemeinen durch Schweißen oder mechanisches Spannen auf dem Schneidkörper befestigt. Die am häufigsten verwendeten harten Legierungen umfassen Wolframkobalt (YG) Legierungen (YG8, YG6, YG3), Wolframtitan (YT) Legierungen (YT5, YT15, YT30) und Wolframtitan Tantal (Niob) (YW) (YW1, YW2) Legierungen.

3. Beschichtete Hartlegierung

Beschichtete Hartlegierungswerkzeuge werden hergestellt, indem eine oder mehrere Schichten verschleißfester TiN, TiCN, TiAlN und Al2O3 auf Hartlegierungswerkzeugen mit guter Zähigkeit beschichtet werden. Beschichtungen haben normalerweise zwei Funktionen: Zum einen haben sie einen viel niedrigeren Wärmeleitfähigkeitskoeffizienten als das Werkzeugsubstrat und das Werkstückmaterial, wodurch die thermische Wirkung des Werkzeugsubstrats geschwächt wird; Auf der anderen Seite kann es effektiv die Reibung und Haftung während des Schneidprozesses verbessern und die Erzeugung von Schneidwärme reduzieren. TiN hat niedrige Reibungseigenschaften, die den Verlust von Beschichtungsgewebe reduzieren können. TiCN kann den Verschleiß der hinteren Schneidefläche reduzieren. Die TiCN Beschichtung hat eine höhere Härte. Die Beschichtung Al2O3 hat eine hervorragende Wärmedämmwirkung. Verglichen mit Hartlegierungsschneidwerkzeugen haben sich beschichtete Hartlegierungsschneidwerkzeuge in Bezug auf Festigkeit, Härte und Verschleißfestigkeit stark verbessert. Zum Schneiden von Werkstücken mit einer Härte von 45-55HRC können kostengünstige beschichtete Hartlegierungen Hochgeschwindigkeitsschnitte erzielen. In den letzten Jahren haben sich einige Hersteller auf die Verbesserung der Beschichtungsmaterialien und Proportionen verlassen, was die Eigenschaften von beschichteten Schneidwerkzeugen erheblich verbessert hat.

4. Keramische Werkstoffe

Keramik ist eines der Schneidwerkzeugmaterialien, das sich schnell entwickelt hat und in den letzten zwanzig Jahren immer häufiger eingesetzt wurde. In naher Zukunft könnte Keramik nach Hochgeschwindigkeitsstahl und Hartlegierungen zu einer dritten Revolution in der Zerspanung führen.

Keramische Schneidwerkzeuge haben Vorteile wie hohe Härte (91-95HRA), hohe Festigkeit (Biegefestigkeit von 750MPa~1000MPa), gute Verschleißfestigkeit, gute chemische Stabilität, gute Klebstoffbeständigkeit, niedriger Reibungskoeffizient und niedrige Kosten. Nicht nur das, keramische Schneidwerkzeuge haben auch hohe Hochtemperaturhärte und erreichen 80HRA bei 1200 ℃. Bei normaler Anwendung haben keramische Schneidwerkzeuge eine extrem lange Lebensdauer, und die Schneidgeschwindigkeit kann im Vergleich zu Hartlegierungsschneidwerkzeugen um das 2-5-fache erhöht werden. Sie eignen sich besonders für die Bearbeitung von Materialien mit hoher Härte, Präzisionsbearbeitung und Hochgeschwindigkeitsbearbeitung. Sie können verschiedene Arten von gehärtetem Stahl und gehärtetem Gusseisen mit einer Härte von bis zu 60HRC verarbeiten. Häufig verwendet werden Keramik auf Aluminiumoxidbasis, Keramik auf Siliziumnitrid-Basis und Metallkeramik. Keramische Schneidwerkzeuge auf Aluminiumoxidbasis haben eine höhere thermische Härtung als harte Legierungen. Unter Hochgeschwindigkeitsschnittbedingungen wird die Schneide im Allgemeinen nicht plastisch verformt, aber ihre Festigkeit und Zähigkeit sind geringer. Neben der hohen thermischen Härte haben Keramiken auf Siliziumnitrid-Basis auch eine gute Zähigkeit. Verglichen mit Keramiken auf Siliziumoxidbasis ist ihr Nachteil, dass sie anfällig für Hochtemperaturdiffusion während der Stahlverarbeitung ist, was den Werkzeugverschleiß verstärkt. Keramikwerkzeuge auf Siliziumnitrid-Basis werden hauptsächlich zum intermittierenden Drehen und Fräsen von Grauguss verwendet. Cermet Metall ist ein Werkzeugmaterial auf Hartmetallbasis, ähnlich harten Legierungen, aber mit geringerer Affinität, guter Reibung und besserer Verschleißfestigkeit. Es kann höheren Schnitttemperaturen standhalten als herkömmliche Hartlegierungen, aber es fehlt die Schlagfestigkeit, Zähigkeit bei schwerer Bearbeitung und Festigkeit bei niedrigen Geschwindigkeiten und hohen Vorschubraten von harten Legierungen. In den letzten Jahren wurden durch umfangreiche Forschung, Verbesserung und Einführung neuer Herstellungsverfahren die Biegefestigkeit und Zähigkeit keramischer Materialien erheblich verbessert. Zum Beispiel haben die neue Metallkeramik NX2525, die von Mitsubishi Metal Company in Japan entwickelt wurde, und die CT-Serie von Metallkeramik-Klingen und die beschichtete Metallkeramik-Klingen-Serie, die von Sandvik Company in Schweden entwickelt wurde, eine deutlich höhere Biegefestigkeit und Verschleißfestigkeit als gewöhnliche Metallkeramik, wodurch das Anwendungsspektrum keramischer Materialien erheblich erweitert wird.

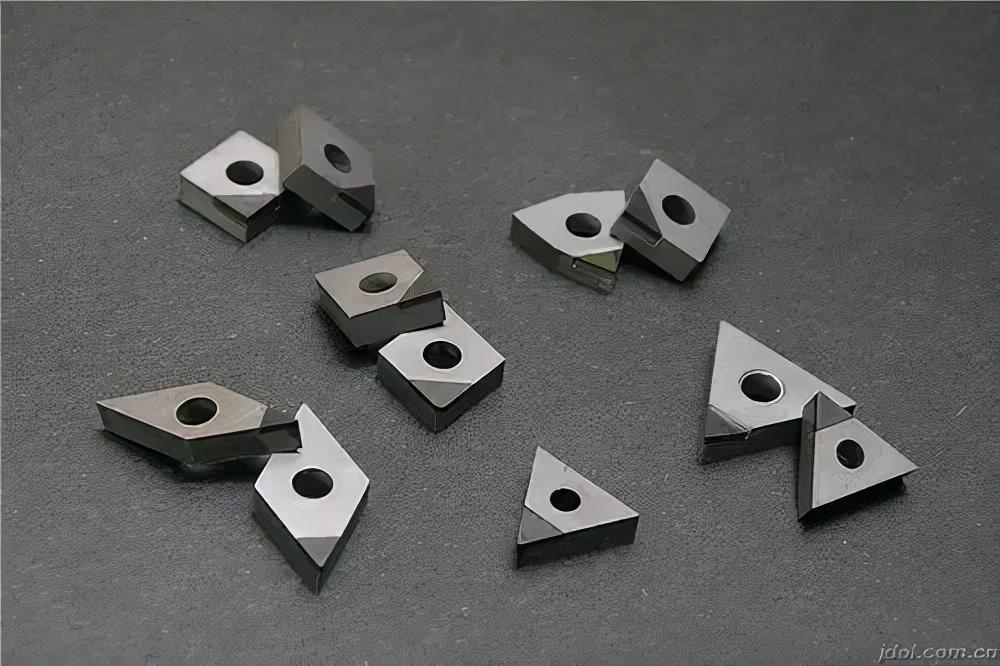

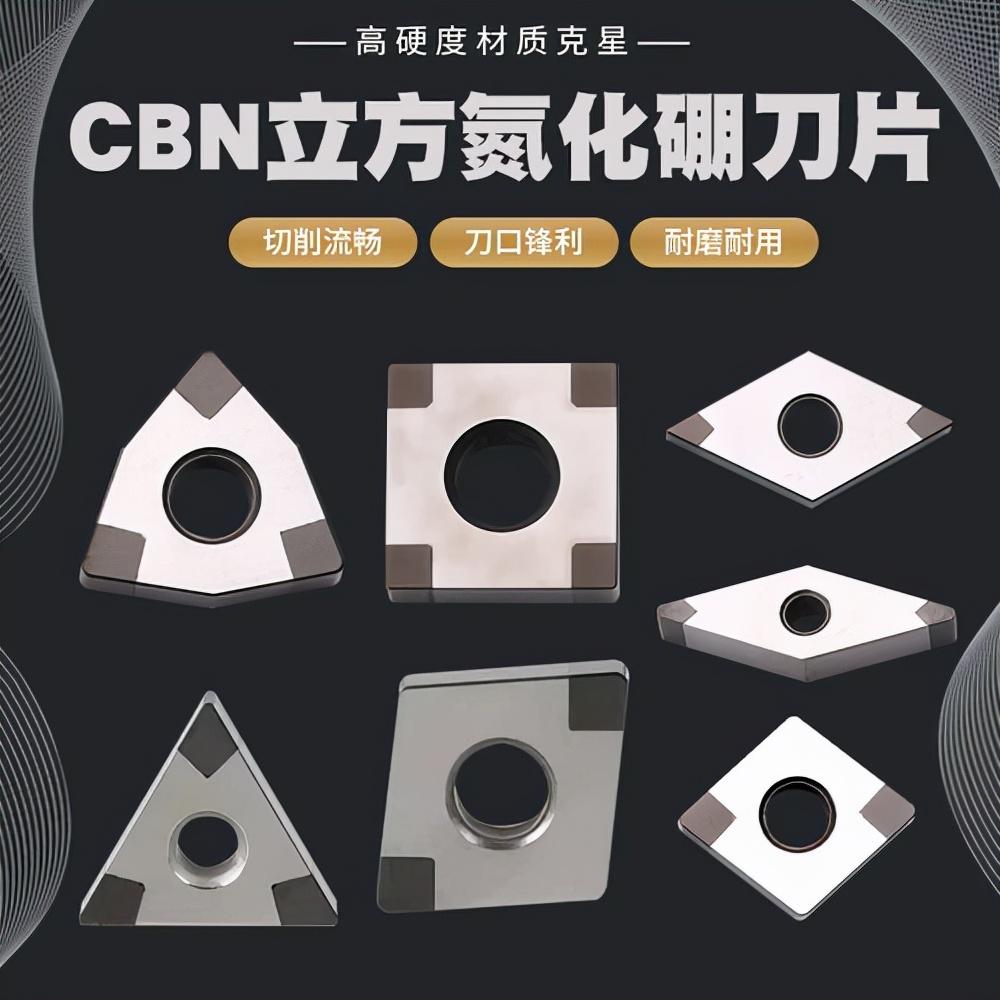

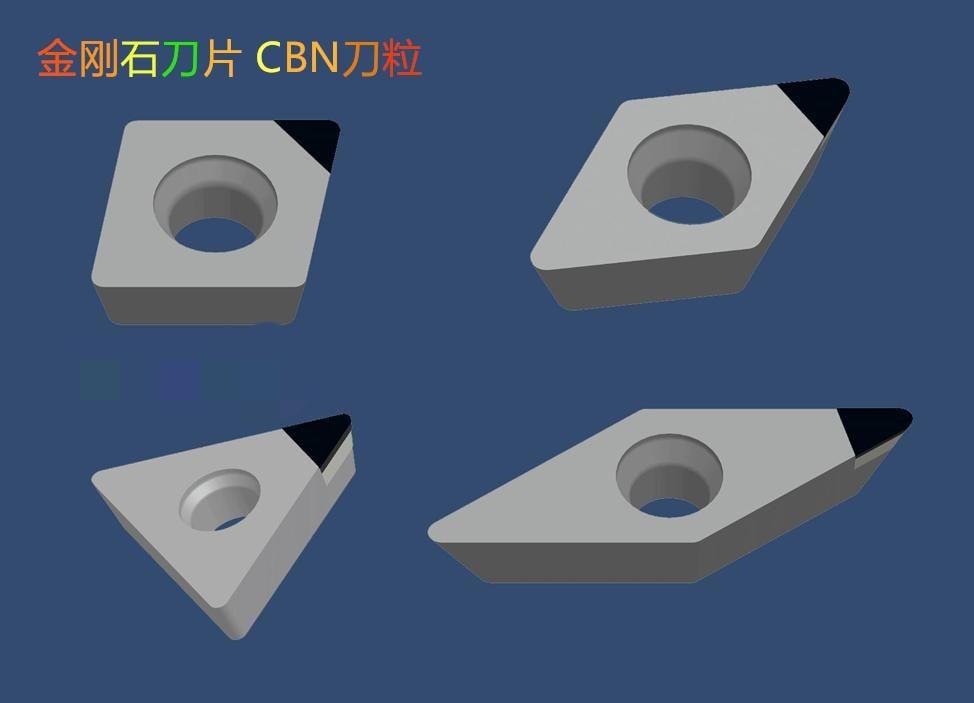

5. Kubisches Bornitrid (CBN)

CBN ist ein künstlich synthetisiertes Material mit hoher Härte, mit einer Härte von bis zu 7300-9000HV. Seine Härte und Verschleißfestigkeit sind zweit nur Diamant, und es hat ausgezeichnete Hochtemperaturhärte. Verglichen mit keramischen Schneidwerkzeugen, seine Hitzebeständigkeit und chemische Stabilität sind etwas schlechter, aber seine Schlagzähigkeit und Anti-Brech-Leistung sind besser.

Es ist zum Schneiden von gehärtetem Stahl (über 50HRC), Perlitgrauem Gusseisen, gekühltem Gusseisen und Hochtemperaturlegierungen weit verbreitet. Verglichen mit Hartlegierungsschneidwerkzeugen kann seine Schneidgeschwindigkeit um eine Größenordnung erhöht werden. PCBN (polykristallines kubisches Bornitrid) Schneidwerkzeuge mit hohem CBN-Gehalt haben eine hohe Härte, gute Verschleißfestigkeit, hohe Druckfestigkeit und gute Schlagzähigkeit. Ihre Nachteile sind jedoch schlechte thermische Stabilität und geringe chemische Inertheit, wodurch sie zum Schneiden von hitzebeständigen Legierungen, Gusseisen und eisenbasierten Sintermetallen geeignet sind. Der CBN-Partikelgehalt in Verbund-PCBN-Schneidwerkzeugen ist relativ niedrig, und Keramik wird als Bindemittel verwendet, was zu einer geringeren Härte führt. Dies kompensiert jedoch die schlechte thermische Stabilität und geringe chemische Inertheit von PCBN mit hohem CBN-Gehalt, wodurch es zum Schneiden von gehärtetem Stahl geeignet ist. Im Anwendungsbereich des Schneidens von Grauguss und gehärtetem Stahl stehen keramische Schneidwerkzeuge und CBN-Schneidwerkzeuge zur gleichzeitigen Auswahl zur Verfügung. Beim Trockenschneiden gehärteten Stahls sind die Kosten für die Verwendung von Al2O3-Keramik niedriger als die von PCBN-Materialien, weil keramische Schneidwerkzeuge eine gute thermische und chemische Stabilität haben, aber sie sind nicht so zäh und hart wie PCBN-Schneidwerkzeuge. Keramische Schneidwerkzeuge sind eine bessere Wahl, wenn Werkstücke mit einer Härte unter 60HRC und kleinen Vorschubraten geschnitten werden. PCBN-Schneidwerkzeuge eignen sich für Situationen, in denen die Werkstückhärte höher als 60HRC ist, insbesondere für die automatisierte und hochpräzise Bearbeitung.

6. Polykristalliner Diamant (PCD)

Als härtestes Schneidwerkzeugmaterial hat PCD eine Härte von bis zu 10000HV und die beste Verschleißfestigkeit. Es kann weiche Nichteisenmetallmaterialien mit hoher Geschwindigkeit (1000m/min) und Präzision verarbeiten. Es ist jedoch stoßempfindlich, leicht zu brechen und hat eine starke Affinität zu Eisen in Eisenmetallen, die leicht chemische Reaktionen auslösen kann. Im Allgemeinen kann es nur verwendet werden, um Nichteisenmetalle, wie Nichteisenmetalle und ihre Legierungen, Glasfasern, technische Keramik und harte Legierungen, die extrem harte Materialien sind.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque