Bei der CNC-Bearbeitung von Gewinden wird die Bestimmung der Schneidparameter von Gewinden wahrscheinlich von vielen Frontline-Bedienern aufgrund der Erfahrung ausgewählt. Es ist unbestreitbar, dass Praktiker durch sorgfältige Beobachtung im Laufe der Zeit Schnittparameter, die mit der tatsächlichen Produktion von Unternehmen übereinstimmen, allmählich erforschen und finden können.

Denken Sie darüber nach, im gesamten CNC-Bearbeitungsprozess ist die Gewindebearbeitung am komplexesten und beinhaltet die meisten Formeln. Wie groß ist zum Beispiel die Breite des Nutschneidwerkzeugs, das für die Bearbeitung der Gewindeschneidnut ausgewählt werden soll? Wie berechnet man den Hauptdurchmesser, den kleineren Durchmesser und den Steigungsdurchmesser in Außengewinden? Wie viele Innengewinde-Bohrungen wurden gebohrt? Wie hoch ist die Spindelgeschwindigkeit des zu nehmenden Gewindes? Wie sollen Links- und Mehrfachgewinde bearbeitet werden? Wie oft wird das Gewinde zugeführt und wie hoch ist die radiale Vorschubgeschwindigkeit für jedes Werkzeug?

Für einige Praktizierende mögen sie sehr vertraut sein, aber finden sie es für Anfänger kompliziert? Besteht es auch, dass es nur auf der Grundlage der Erfahrung des Meisterlehrers verarbeitet wird? Ich werde die relevanten Wissenspunkte über gewöhnliche dreieckige Außengewinde in der CNC-Bearbeitung auflisten und zusammenfassen.

Thread-Verarbeitung

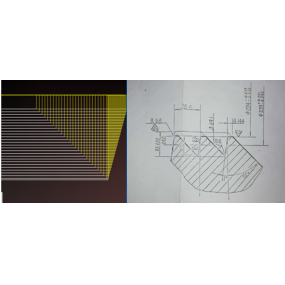

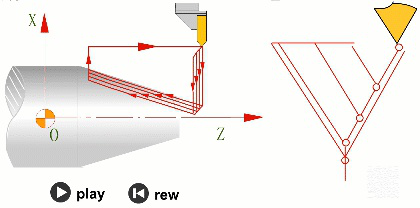

Aus der Grafik kann man sehen, dass der Fadenschneider insgesamt viermal gelaufen ist und die radiale Vorschubgeschwindigkeit allmählich abnimmt. Wie viel nimmt es jedes Mal ab? Wenn der Gewindeschneider 3-mal, 5-mal usw. laufen muss, wie viel Radialschub sollte für jeden Lauf genommen werden? Das ist heute ein wichtiges Thema zur Diskussion!

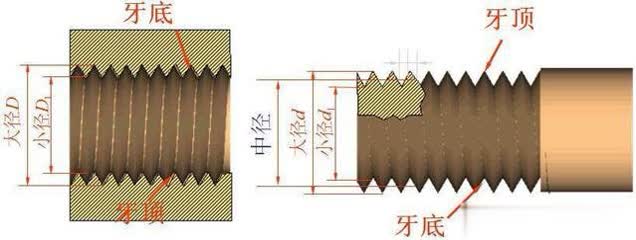

Grundlegende Parameter der Gewinde

Bei der eigentlichen Bearbeitung ist der Außendurchmesser d jedes tatsächlichen Schneidgewindes unterschiedlich. Für Kunststoffmaterialien d=d-0.1p; kleiner Durchmesser d2=d-2H=d-2X0.65 (0.54) P, wobei 0.65 den empirischen Koeffizienten darstellt; Die maximale Drehzahl n der Gewindespindel ist 1200, n1200/p-80, und 80 ist der Sicherheitsfaktor, der auch eine empirische Formel ist; Die Vorschubgeschwindigkeit F ist f=p für ein Gewinde und f=S für mehrere Gewinde. Die oben genannten sind die grundlegendsten, aber ich werde mich darauf konzentrieren, die Anzahl der Durchgänge und Vorschubgeschwindigkeit für jeden Faden zu erklären.

Bei der Gewindebearbeitung, wenn die Vorschubgeschwindigkeit kontinuierlich abnimmt, gibt es auch eine Berechnungsformel für die Vorschubgeschwindigkeit jeder Schneidbahn, wie folgt

Axt stellt die radiale Vorschubgeschwindigkeit jedes Mal dar, n die Anzahl der Werkzeugdurchläufe und j die Anzahl der Werkzeugdurchläufe pro Durchgang. Der erste Durchgang beträgt 0.3, gefolgt von 1, 2, 3..., abhängig von der Anzahl der abgeschlossenen Schnitte.

Beispielsweise wird für Außengewinde mit einer Steigung von 1,5mm, einer Gesamtgewindetiefe ap von 0,94mm und 6-Werkzeugdurchläufen die Vorschubgeschwindigkeit für jeden Durchgang wie folgt berechnet

Erster Schnitt: a1=0.94/50.3=0.23mm;

Der zweite Schnitt: a2=0,94/51=0,42mm, mit einem Vorschub von 0,42-0,23=0,19mm;

Der dritte Schnitt: a3=0,94/52=0,59mm, mit einem Vorschub von 0,59-0,42=0,17mm;

Der vierte Schnitt: a4=0,94/53=0,73mm, mit einem Vorschub von 0,73-0,59=0,14mm;

Der fünfte Schnitt: a5=0,94/54=0,84mm, mit einem Vorschub von 0,84-0,73=0,11mm;

Der sechste Schnitt: a6=0,94/55=0,94mm, mit einem Vorschub von 0,94-0,84=0,10mm;

Für Profis, die häufig Gewindebearbeitung betreiben, wird empfohlen, die oben genannten Formeln zu beherrschen.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque