01

Verarbeitungsanlagen

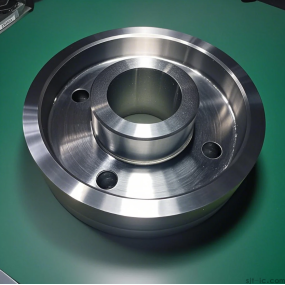

1. Normale Drehmaschine:

Drehmaschine wird hauptsächlich für die Bearbeitung von Wellen, Scheiben, Hülsen und anderen Werkstücken mit rotierenden Oberflächen verwendet und ist die am weitesten verbreitete Art von Werkzeugmaschine in der mechanischen Fertigung. (Kann eine Genauigkeit von 0.01mm erreichen)

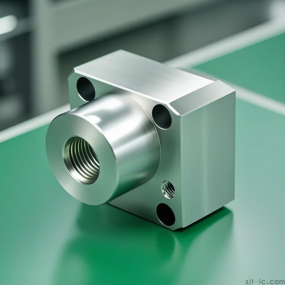

2. Gewöhnliche Fräsmaschine:

Es kann flache Oberflächen, Nuten sowie verschiedene gekrümmte Oberflächen, Zahnräder und komplexere Profile bearbeiten. (Kann eine Genauigkeit von 0.05mm erreichen)

3. Schleifmaschine

Eine Schleifmaschine ist eine Werkzeugmaschine, die die Oberfläche eines Werkstücks schleift. Die meisten Schleifmaschinen verwenden Hochgeschwindigkeits-rotierende Schleifscheiben zum Schleifen, während einige andere Schleifwerkzeuge wie Ölsteine, Schleifbänder und freie Schleifmittel für die Verarbeitung verwenden, wie Ultrapräzisionsbearbeitungsmaschinen, Schleifbandschleifmaschinen, Schleifmaschinen und Poliermaschinen. (Kann Genauigkeit von 0.005mm erreichen, kleine Teile können 0.002mm erreichen)

4. Monteur

Fitter Operationen umfassen hauptsächlich Feilen, Sägen, Markieren, Bohren, Reiben, Gewindeschneiden und Gewindeschneiden, Schaben, Schleifen, Richten, Biegen und Nieten.

5. CNC Drehmaschine

Hauptsächlich Verarbeitung von Chargenprodukten, hochpräzisen Teilen, etc. (Kann eine Genauigkeit von 0.01mm erreichen)

6. CNC Fräsmaschine

Hauptsächlich Verarbeitung von Chargenprodukten, hochpräzisen Teilen, komplexen Teilen, großen Werkstücken usw. (Kann eine Genauigkeit von 0.01mm erreichen)

7. Drahtschneiden

Die Elektrode, die für langsamen Draht verwendet wird, ist Messingdraht, und der mittlere Draht ist Molybdändraht. Langsame Drahtbearbeitung hat hohe Präzision und gute Oberflächenglätte. Bearbeiten Sie einige Präzisionslöcher, Nuten usw. (Langsames Drahtgehen kann eine Genauigkeit von 0.003mm erreichen, während mittleres Drahtgehen eine Genauigkeit von 0.02mm erreichen kann)

8. Funkenmaschine

Die Elektroentladungsbearbeitung (EDM) kann Materialien und komplexe geformte Werkstücke verarbeiten, die mit gewöhnlichen Schneidmethoden (wie Nutecken, kleine Löcher, verformte Löcher und harte Legierungen) nur schwer zu schneiden sind, ohne Schnittkraft und ohne Defekte wie Grate und Werkzeugmarkierungen. Nicht beeinflusst durch Materialhärte oder Wärmebehandlungsbedingungen. (Kann eine Genauigkeit von 0.005mm erreichen)

02

technologischer Prozess

Die Spezifikation des Bearbeitungsprozesses ist eines der Prozessdokumente, das den Bearbeitungsprozess und die Arbeitsweise von Teilen spezifiziert.

Der Bearbeitungsprozess von Teilen besteht aus vielen Prozessen, von denen jeder in mehrere Installation, Arbeitsplätze, Schritte und Schneiden unterteilt werden kann.

Die Prozesse, die in einen Fertigungsprozess einbezogen werden müssen, werden durch die Komplexität der Struktur der bearbeiteten Teile, die Anforderungen an die Bearbeitungsgenauigkeit und die Art der Produktion bestimmt.

Unterschiedliche Produktionsmengen führen zu unterschiedlichen Verarbeitungstechniken.

Prozesskenntnisse

1) Löcher mit einer Genauigkeit von weniger als 0.05 können nicht durch CNC-Fräsen bearbeitet werden und erfordern CNC-Bearbeitung; Wenn es sich um ein Durchgangsloch handelt, kann es auch Draht geschnitten werden.

2) Die Präzisionslöcher (Durchgangslöcher) nach dem Abschrecken erfordern Drahtschneidverarbeitung; Blindlöcher erfordern eine Grobbearbeitung vor dem Abschrecken und eine Präzisionsbearbeitung nach dem Abschrecken. Ungenaue Löcher können vor dem Abschrecken an Ort und Stelle gemacht werden (eine Abschreckzulage von 0,2 auf einer Seite belassen).

3) Schlitze mit einer Breite von weniger als 2mm erfordern Drahtschneiden, und selbst tiefe Nuten mit einer Tiefe von 3-4mm erfordern Drahtschneiden.

4) Die Mindestzulage für die Grobbearbeitung von abgeschreckten Teilen beträgt 0.4, und die Zulage für die Grobbearbeitung von nicht abgeschreckten Teilen beträgt 0.2.

5) Die Beschichtungsdicke ist im Allgemeinen 0.005-0.008, und sie sollte entsprechend der Größe vor der Beschichtung verarbeitet werden.

03

Bearbeitungszeiten

Zeitquote ist die Zeit, die benötigt wird, um einen Prozess abzuschließen, und es ist ein Indikator für die Arbeitsproduktivität. Entsprechend der Zeitquote können Produktionspläne arrangiert werden, Kostenrechnungen durchgeführt werden, Ausrüstungsmenge und Personalbesetzung können ermittelt und Produktionsfläche geplant werden. Daher ist die Zeitquote ein wichtiger Bestandteil der Prozessregelung.

Die Zeitquote sollte auf der Grundlage der produktionstechnologischen Bedingungen des Unternehmens festgelegt werden, damit die meisten Arbeiter es durch harte Arbeit erreichen können, einige fortgeschrittene Arbeiter es überschreiten können, und einige wenige Arbeiter können das durchschnittliche fortgeschrittene Niveau durch harte Arbeit erreichen oder nähern.

Mit der kontinuierlichen Verbesserung der produktionstechnischen Bedingungen in Unternehmen werden Zeitquoten regelmäßig überarbeitet, um das durchschnittliche fortgeschrittene Quotenniveau aufrechtzuerhalten.

Die Zeitquote wird in der Regel durch eine Kombination von Prozesspersonal und Mitarbeitern bestimmt, indem vergangene Erfahrungen zusammengefasst und relevante technische Informationen zur direkten Schätzung herangezogen werden. Alternativ kann sie durch Vergleich und Analyse des Zeitkontingents von Werkstücken oder Prozessen ähnlicher Produkte berechnet oder durch Messung und Analyse der tatsächlichen Betriebszeit ermittelt werden.

Prozessstunden=Vorbereitungsstunden+Basiszeit

Vorbereitungszeit bezieht sich auf die Zeit, die die Arbeiter benötigen, um sich mit Prozessdokumenten vertraut zu machen, Rohstoffe zu sammeln, Vorrichtungen zu installieren, Werkzeugmaschinen einzustellen und Vorrichtungen zu demontieren. Berechnungsmethode: Schätzung basierend auf Erfahrungen.

Die Grundzeit ist die Zeit, die benötigt wird, um das Metall abzuschneiden.

04

Berechnungsmethode der Angebotskosten

Verarbeitungskosten=(Materialkosten+Bearbeitungskosten) * 1.2

Der Koeffizient von [1.2 beinhaltet Verwaltungsgebühren]

Ausrüstungskosten=(Verarbeitungsmaterialkosten+Verarbeitungskosten+Anschaffungskosten+Montage- und Debuggingkosten+Entwurfskosten) * 1.2

Der Koeffizient von [1.2 beinhaltet Verwaltungsgebühren]

Materialkosten=Gewicht (Dichte und Volumen) * Einzelpreis (Yuan/kg)

Bearbeitungsgebühr=Prozessstunden zu Einzelpreis (Yuan/Stunde)

Japanische Beschaffungskosten (Yuan)=Kaufpreis (Yen)/Wechselkurs

Die Kosten für inländische Beschaffungsprodukte werden vom Lieferanten angegeben

Designgebühr=Arbeitszeit nach Einzelpreis (Yuan/Stunde)

Angebotsinformationen:

1) Drehmaschine: 60 Yuan/Stunde

2) Fräsmaschine: 60 Yuan/hour

3) Schleifmaschine: 60 yuan/hour

4) Fitter: 80 Yuan/Stunde

5) Verarbeitungszentrum: 60-120 Yuan/hour

6) CNC Drehmaschine: 60-120 Yuan/Stunde

7) Funkenmaschine: 80-150 yuan/hour

8) Langsames Drahtschneiden: 60-150 yuan/hour; Der Startpreis für kleine Artikel beträgt 80 yuan, während für große Artikel die Fläche 0.06-0.08 yuan/mm2 beträgt

9) Feinlochentladung: Kohlenstoffstahl, Wolframstahl, 1 Yuan/mm für Größen bis und einschließlich 0.3, 2-3 Yuan/mm für Größen unter 0.3; ¥ 0,3 und über 1,8-2 Yuan/mm

10) Verwaltungsgebühr: Kostenpreis 0.2

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque