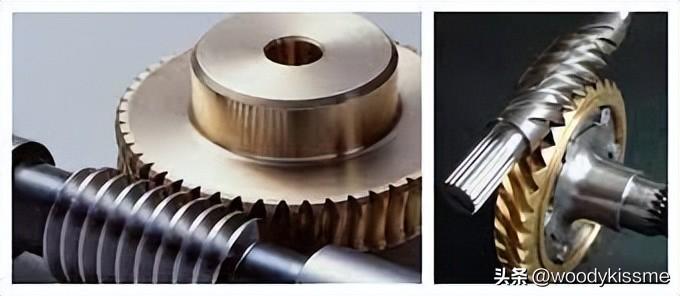

Schneckenrad ist eine Art Zahnrad, das mit einer Schnecke verzahnt und ein spezielles Zahnprofil hat. Das Schneiden von Schneckenzähnen wird in der Regel durch eine Hobelmaschine abgeschlossen, hauptsächlich mit zwei Methoden: Hobeln und Fliegen Schneiden. Vor kurzem fragte ein Freund, wie man den Einbauwinkel einstellen kann und welche Vorsichtsmaßnahmen bei der Bearbeitung von Schneckengetrieben mit Walzschneidern getroffen werden sollten.

Bei der Herstellung von Präzisionsschneckenrädern können Verzahnungen, Honungen oder Schleifen nach dem Wälzen oder Verzahnen durchgeführt werden.

Hobelwerk 000 @.000

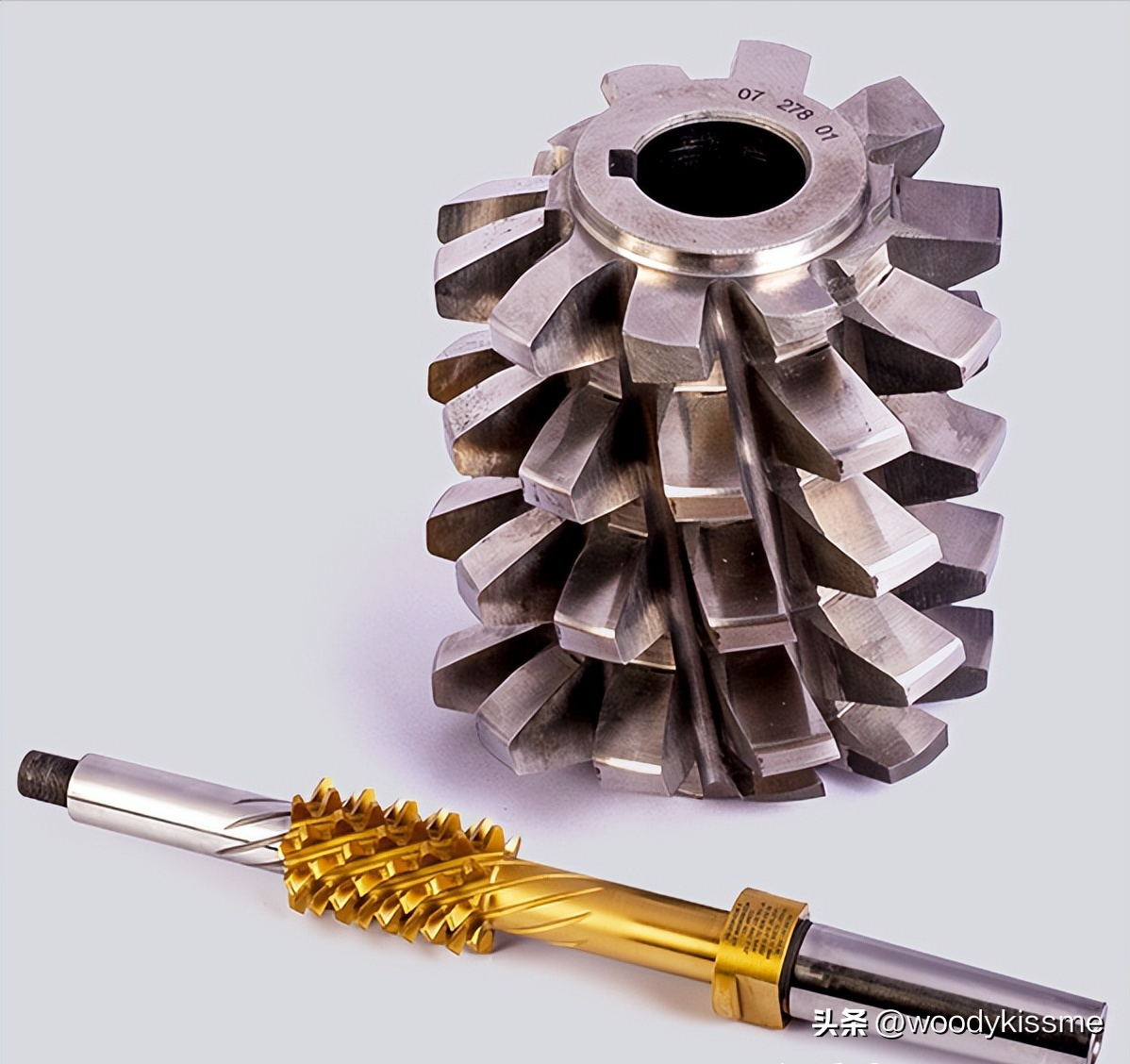

Mit einem Schneckenradwalzschneider mit den gleichen Grundparametern wie die Arbeitsschnecke wird das Zahnprofil nach dem Prinzip der Erzeugung geschnitten. Wenn das radiale Vorschubverfahren für das Zahnradwalzen verwendet wird, rollen der Walzschneider und das Werkstück paarweise entsprechend einem Übertragungsverhältnis von Z 2/Z 1 (Z 1 ist die Anzahl der Gewinde auf der Arbeitsschnecke, Z 2 ist die Anzahl der Zähne auf dem Schneckenrad), nähern sich allmählich einander, bis der Mittelabstand gleich dem Mittelabstand ist, wenn die Arbeitsschnecke und das Schneckenradgeflecht. Bei der Verwendung des tangentialen Vorschubverfahrens zum Verzahnen muss die Werkzeugmaschine neben der Gewährleistung der Werkzeugrotation auch einen axialen Vorschub haben; gleichzeitig muss der Arbeitstisch der Werkzeugmaschine auch die entsprechende zusätzliche Rotation erhöhen, um eine erzeugende Bewegung zu erreichen, die den Einsatz von Differentialketten erfordert. Daher ist die Bearbeitungsgenauigkeit der tangentialen Vorschubmethode im Allgemeinen nicht so gut wie die radiale Vorschubmethode, aber die Zahnoberflächenqualität ist besser und es wird kein Wurzelschneidphänom geben. Die Genauigkeit von Wälz- und Schneidschneckengetrieben kann im Allgemeinen Niveau 6-8 (JB162-60) erreichen. Das Wälzen von Präzisionsschneckenrädern erfordert den Einsatz von hochpräzisen Wälzschneckenfräsern auf hochpräzisen Indexierschneckenfräsern. Mechanische oder elektronische Getriebekettenfehlerkorrekturgeräte können auch auf Universalfräsmaschinen installiert werden, um die Bearbeitungsgenauigkeit mit einer maximalen Bearbeitungsgenauigkeit von bis zu Stufe 3 zu verbessern.

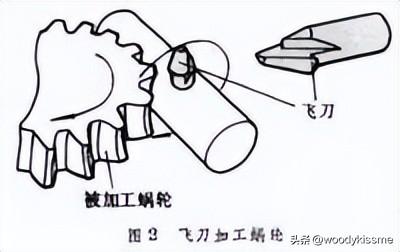

Fliegendes Messer Schneiden Zähne 000 @ 000

Ein fliegendes Messer entspricht einem Zahn eines Schneckenradwalzers. Das fliegende Messerschneiden kann nur tangentiale Vorschubmethode verwenden. Auf der Hobelmaschine kann das fliegende Messer eine Umdrehung drehen und das Schneckenrad kann Z 1 Zahn drehen. Darüber hinaus können die tangentiale Zuführung des fliegenden Messers und die zusätzliche Rotation des Arbeitstisches auch das richtige Zahnprofil nach dem Prinzip der Entfaltung Methode schneiden, mit einer Genauigkeit von 7-8 Ebenen. Fliegenmesser sind einfach herzustellen, haben aber eine geringe Produktivität beim Schneiden von Zähnen, wodurch sie für den Einsatz in Einzelstückfertigung und Reparaturarbeiten geeignet sind.

Die Grundparameter des Zahnradschers entsprechen denen der Arbeitsschnecke. Schneckenradrasur wird im Allgemeinen mit einer Hobelmaschine durchgeführt, die von einem Rasierer angetrieben werden kann, um die Schneckenradzähne frei zu rasieren oder die Zähne unter der Kontrolle der Werkzeugmaschinengetriebekette gewaltsam zu rasieren, was zu einer verbesserten Zahnoberflächenqualität und -genauigkeit nach der Rasur führt.

Nach dem Honen und Schleifen der Schneckenradzähne oder dem Schneiden mit einem fliegenden Messer, um die Qualität der Zahnoberfläche und den Kontakt zwischen Schneckenrad und Schneckenrad beim Verzahnen zu verbessern, können Hon oder Schleifen auf der Fräsmaschine durchgeführt werden. Ein Honwerkzeug ist eine Honschnecke, die durch Gießen einer Mischung aus Schleifmittel, Kunststoff und Harz auf ein Substrat hergestellt wird. Beim Zahnradschleifen wird eine Schleifschnecke aus Gusseisen verwendet, um die Schneckenschnecke mit Schleifmittel zu schleifen.

Das heutige Thema ist: wie man den Schneckenradschneider beim Walzen und Schneiden von Schneckenrädern installiert und worauf man beim Walzen und Schneiden achten sollte:

Rollenschneidendes Schneckengetriebe 1. Gewöhnliche Schneckengetriebe Rollenschneider

Normalerweise stimmt bei der Verarbeitung von Schneckenrädern das verwendete Basisschneckenrad des Standardschneckenrades (nachfolgend als Rollenschneider bezeichnet) mit dem Arbeitsschneckenrad überein, das sich mit dem verarbeiteten Schneckenrad verzahnt. Seine Hauptparameter, wie Modul, Druckwinkel, Steigungskreisdurchmesser, Anzahl der Köpfe, Spiralrichtung und spiralförmiger Anstiegswinkel, stimmen mit der Maschenschneckenwelle überein.

Wenn ein normaler Rollenschneider ein Schneckengetriebe rollt, befindet sich der Rollenschneider in der Arbeitsposition des Arbeitsschneckengetriebes, das heißt, das Werkzeug ist in einem horizontalen Zustand und verzahnt sich mit dem Schneckengetriebe in einem positiven versetzten Raum. Es schneidet langsam von der radialen Richtung nach innen, und wenn es den Arbeitsmittelabstand erreicht, sind die Rollzähne abgeschlossen und das Schneckengetriebe ist fertig.

2. Schneckenrad-Rollenschneider mit erhöhtem Durchmesser (Rollenschneider mit großem Außendurchmesser), aber in der tatsächlichen Produktion wurde festgestellt, dass der Schneckenrad-Vernetzungseffekt herkömmlicher Rollenschneider oft unbefriedigend ist, und das Übertragungsmoment ist auch schwierig, die erwarteten Anforderungen zu erfüllen. Die Entwicklung und Verwendung von Schneckenrad-Rollenschneidern mit erhöhtem Durchmesser haben dieses Problem gelöst. Nachfolgend finden Sie eine kurze Einführung in die Eigenschaften, grundlegenden Konstruktionsprinzipien und korrekten Verwendungsmethoden des Schneckenradwalzmessers mit erhöhtem Durchmesser.

Der Schneckengetriebe-Rollenschneider mit erhöhtem Durchmesser nimmt den lokalen Kontakttheorieentwurf an, und der Pitchkreisdurchmesser des Walzschneiders ist etwas größer als der Pitchkreis der Arbeitsschnecke (nicht dual), also theoretisch ist es kein lokaler Kontakt, sondern ein "Punktkontakt".

Dieses Punktkontaktgetriebe überwindet den Nachteil der schlechten Schmierleistung aufgrund der momentanen Kontaktleitung des Schneckengetriebepaares, das nahe an der relativen Geschwindigkeitsrichtung liegt, wodurch die Übertragungseffizienz des Radsystems verbessert wird; Andererseits werden aufgrund der reduzierten Empfindlichkeit der Getriebequalität gegenüber Herstellungs- und Einbaufehlern von Schneckenradpaaren die Anforderungen an die Fertigungs- und Einbaugenauigkeit von Schneckenradpaaren gesenkt. Es ermöglicht auch, dass der Schneckenradwalzmesser mehr Nachschleifzeiten hat, wodurch die Lebensdauer des Walzmessers effektiv verlängert wird. In einigen Fällen ist der Pitchkreis des Schneckengetriebes zu klein, was die Herstellung des Walzschneiders erschwert und eine schlechte Festigkeit aufweist. Eine Erhöhung des Durchmessers kann dieses Problem lösen und die Herstellung von Walzschneidern ermöglichen.

3. Das Konstruktionsprinzip des Schneckenradwalzmessers mit erhöhtem Durchmesser basiert auf dem Vernetzungsprinzip von Spiralgetrieben, so dass das normale Basisgelenk der Grundschnecke des Walzschneiders dem der Arbeitsschnecke entspricht. Nach dem Erhöhen des Durchmessers bleibt der Normaldruckwinkel am Grundschneckenpitchkreis des Walzschneiders unverändert, derselbe wie die Arbeitsschnecke, die Anzahl der Köpfe bleibt unverändert, und der Normalmodul der beiden ist derselbe.

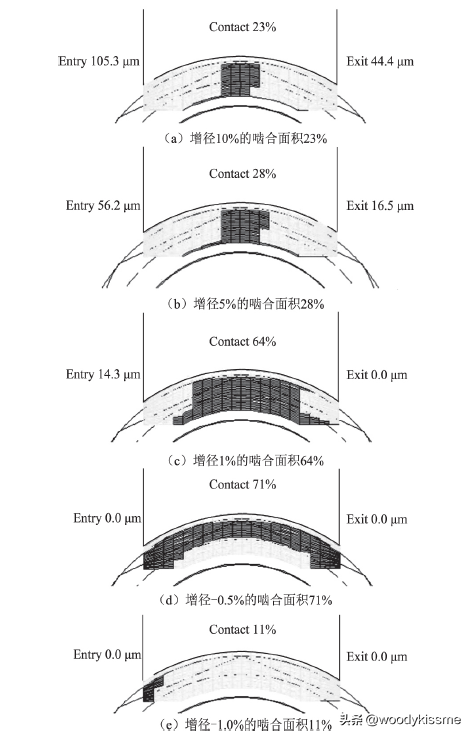

Im Allgemeinen wird zuerst die prozentuale Zunahme des Teilkreises ausgewählt, und die Auswahl der Durchmesserweigerung basiert normalerweise auf Experimenten und Erfahrungen. Seine Größe hängt mit der Art des Schneckengetriebes zusammen, das verarbeitet wird und der Größe der Kontaktfläche. Im Allgemeinen, wenn das Schneckengetriebe einköpfig ist, wird der größere Wert genommen, und wenn es mehrköpfig ist, wird der kleinere Wert genommen. Natürlich kann es auch berechnet werden, aber der Berechnungsprozess ist relativ komplex.

Die Beziehung zwischen der Durchmesserweiterung und der Kontaktfläche von 000 @ 000

Im Allgemeinen ist die Zunahme des Durchmessers relativ groß, und basierend auf der Erfahrung ist es möglich, eine 20% oder sogar größere Zunahme des Durchmessers zu erreichen. Berechnen Sie die Zunahme des Durchmessers entsprechend dieser Anforderung.

Gegeben: Schneckengetriebe mx, α x (α n), d (r), λ, n (wobei m der Modul ist, α der Druckwinkel, d der Steigkreisdurchmesser, r der Radius, λ der Gewindewinkel und n die Anzahl der Köpfe) und Schneckengetriebebreite b2. Jedes Subskript, das "o" im Symbol enthält, bezeichnet ein Schneidwerkzeug, während jedes Subskript ohne "o" ein funktionierendes Schneckengetriebe anzeigt; Der subscript x repräsentiert die axiale Richtung, n die normale Richtung und 2 das Schneckengetriebe.

Spiralwinkel der Schnecke: β=90- λ

Wenn der Steigungsradius des Walzschneiders Fr und der Steigungsradius des Walzschneiders nach Erhöhung des Durchmessers ro ist, dann:

ro=r+Fr

cosβo=rcos(β)/ro

mxo=mxsinβ/sinβo

Die entsprechende Erhöhung des Mittelabstandes beim Verzahnen ist:

ΔA=Fr

Einbauwinkel der Verzahnung: SA=β 0- β

Nach dem Nachschleifen des Walzschneiders mit einer Abschirmung muss der Einbauwinkel aufgrund der Abnahme des Außendurchmessers des Walzschneiders neu berechnet werden. Im Allgemeinen berücksichtigt die Konstruktion von Walzschneidern das Thema Schleifen. Im Konstruktionsprozess wird also ein zusätzlicher Wert Δr (Schleifleistung, meist rund 0,1M) über den vorherigen Wert addiert.

ro'=ro+Δr

do'=2ro'

tanβo'=tan(βo)(ro+Δr)/ro

λo'=90-βo'

ΔA'=Fr+Δr

An dieser Stelle sollte der Einbauwinkel lauten: SA&# 39= β-βo'

4. Gemäß den obigen Konstruktionsprinzipien besteht der Hauptunterschied zwischen dem Schneckenradwalzwerkmesser mit erhöhtem Durchmesser und dem gewöhnlichen Walzwerkmesser darin, dass das Modul des Walzwerkmessers mit erhöhtem Durchmesser nicht mehr dem des ursprünglichen Schneckenradgetriebes entspricht, sondern etwas kleiner als das des ursprünglichen Schneckenradgetriebes; Der Gewindewinkel unterscheidet sich ebenfalls vom Originalwert.

Strukturelle Unterschiede zwischen Schneckengetriebeschneidern mit erhöhtem Durchmesser und herkömmlichen Schneckengetriebeschneidern

Unterschiede in der Verwendung von Schneckengetriebeschneidern mit erhöhtem Durchmesser und traditionellen Schneckengetriebeschneidern

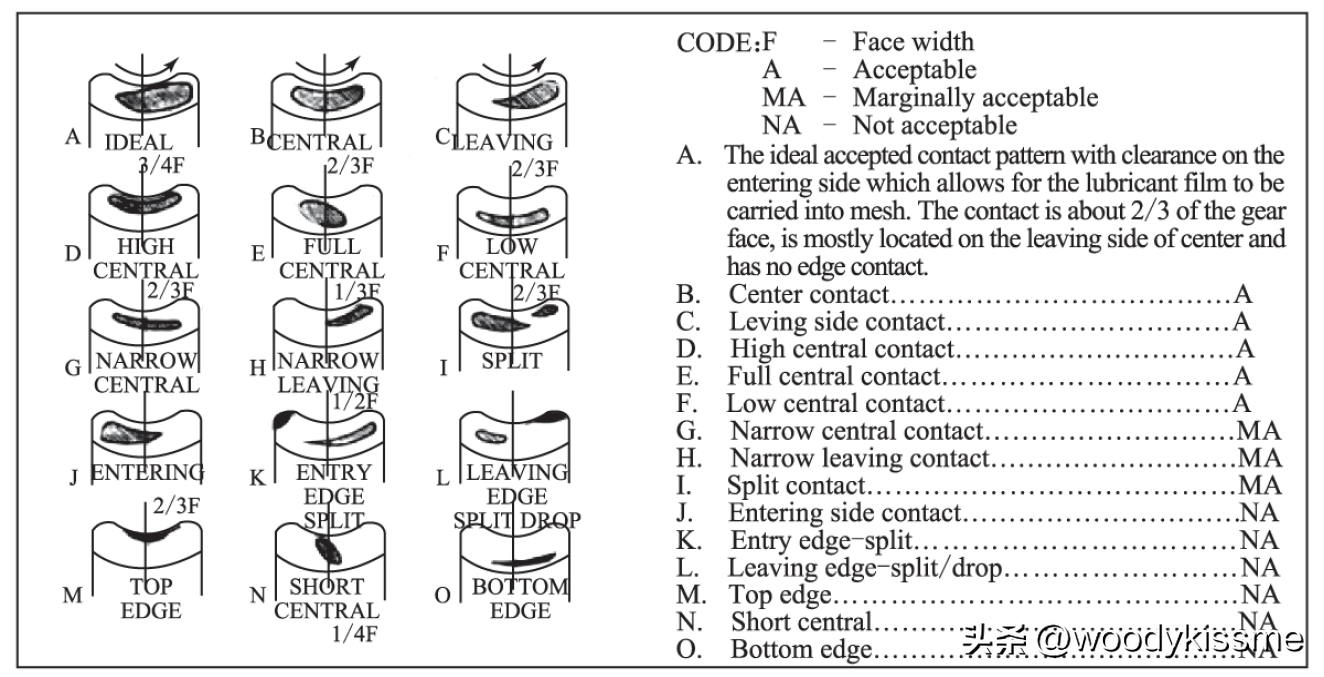

5. Anleitung zur Verwendung des Schneckenrad-Rollenschneiders mit erhöhtem Durchmesser: Aufgrund der Tatsache, dass der Gewindewinkel des Schneckenrad-Rollenschneiders mit erhöhtem Durchmesser nicht mehr gleich dem Gewindewinkel des Arbeitsschneckenrads ist, ist das Messer bei der Bearbeitung des Schneckenrads nicht mehr horizontal, sondern muss durch einen kleinen Einbauwinkel eingestellt werden (achten Sie auf die Richtung). Der Zahnradmittelabstand ist nicht gleich dem Montagemittelabstand, aber etwas größer als der Montagemittelabstand. Nach dem Schleifen wird der Durchmesser der Klinge kleiner und die Parameter ändern sich, was zu Änderungen in den oben genannten Punkten während jedes Walzvorgangs führt. Daher ist es notwendig, die Kontaktpunkte auf dem ersten Schneckengetriebe zu erkennen. Basierend auf dem Zustand der Kontaktpunkte kann der Einbauwinkel des Walzfräsers eingestellt werden, um sicherzustellen, dass die Kontaktpunkte des Schneckengetriebes in der Mitte des Schneckengetriebes sind, bevor offiziell mit der Verarbeitung des Schneckengetriebes begonnen wird, um den erwarteten Effekt zu erzielen.

Um sicherzustellen, dass der Spiralwinkel des Schneckengetriebes, das vom Rollenschneider mit erhöhtem Durchmesser verarbeitet wird, den Anforderungen der Zeichnung entspricht, muss der Rollenschneiderhalter bei der Installation des Rollenschneiders mit erhöhtem Durchmesser um einen Winkel gedreht werden. Wie sich diese Prozessparameter ändern, stellen Werkzeuglieferanten in der Regel eine Parameteranpassungstabelle zur Verfügung.

Achtung: (1) Nach dem Schleifen des Werkzeugs ist es notwendig, den Außendurchmesser des Walzschneiders neu zu messen.

(2) Stellen Sie den richtigen Installationswinkel und den mittleren Abstand sicher.

(3) Beobachten Sie die Maschenpunkte und justieren Sie den Installationswinkel rechtzeitig.

Wenn dieser Artikel für Sie hilfreich war, geben Sie ihm bitte ein Like. Vielen Dank!

Ich bin Woodykissme und teile regelmäßig Inhalte rund um mechanische Getriebe und Getriebeverarbeitung. Wenn Sie an diesem Bereich interessiert sind, folgen Sie mir bitte. Ich hoffe, mit allen zu diskutieren:

Die Auslegung und Verarbeitung von Zahnrädern, sowie verwandte Fragen bezüglich der Konstruktion, Herstellung und Verwendung von Schneidwerkzeugen für die Zahnradbearbeitung.

Konstruktions- und Berechnungsmethoden für Verzahnungswerkzeuge, Entwicklung verwandter Anwendungsprogramme, CAD-Sekundärentwicklung und automatische Zeichnung bezogene technische Probleme. In Bezug auf den Werkzeugeinsatz, die Schneidparameter, Beschichtungen und Lebensdauer des Werkzeugs sowie die Probleme bei der Bearbeitung und deren Lösungen.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque