Der Redakteur organisiert viele praktische Wissensmethoden und heiße Neuigkeiten für alle. Bitte achten Sie mehr darauf und es wird Ihnen bessere Inhalte präsentiert.

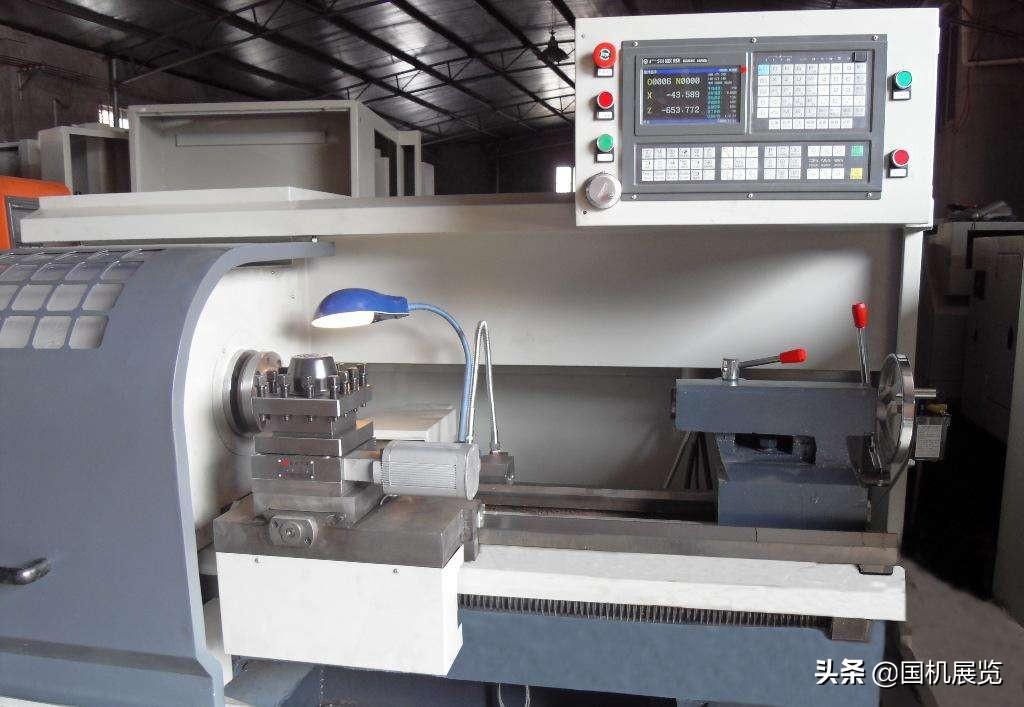

Auf einer CNC-Drehmaschine können vier Standardgewinde bearbeitet werden: metrisch, Zoll, Modul und radial. Unabhängig davon, welche Art von Gewinde bearbeitet wird, muss ein striktes Bewegungsverhältnis zwischen Drehspindel und Werkzeug eingehalten werden: Das heißt, bei jeder Drehung der Spindel (d.h. einer Drehung des Werkstücks) sollte sich das Werkzeug gleichmäßig um einen Führungsabstand (vom Werkstück) bewegen. Durch die Analyse gewöhnlicher Threads wollen wir unser Verständnis für sie verbessern, um sie besser verarbeiten zu können.

1,Dimensionale Analyse der gewöhnlichen Fäden

Die Bearbeitung von gewöhnlichen Gewinden durch CNC-Drehmaschinen erfordert eine Reihe von Abmessungen, und die Größenberechnung und Analyse, die für die gewöhnliche Gewindebearbeitung erforderlich sind, umfassen hauptsächlich die folgenden zwei Aspekte:

1. Durchmesser des Werkstücks vor der Gewindebearbeitung

In Anbetracht der Ausdehnung des Gewindeprofils während der Gewindebearbeitung ist der Durchmesser des Werkstücks vor der Gewindebearbeitung d/d-0.1p, das ist die Verringerung der Gewindeneigung um 0.1 vom größeren Durchmesser des Gewindes. Im Allgemeinen, basierend auf der Verformungsfähigkeit des Materials, wird der kleinere Durchmesser als 0.1 bis 0.5 im Vergleich zum größeren Durchmesser des Gewindes genommen.

2. Vorschub der Gewindebearbeitung

Die Menge der Gewindeeinführung kann sich auf den unteren Durchmesser des Gewindes beziehen, der die endgültige Schneidposition des Gewindeschneiders ist.

Der Gewindedurchmesser ist: großer Durchmesser -2 mal Zahnhöhe; Zahnhöhe=0,54p (p ist Tonhöhe)

Die Vorschubgeschwindigkeit für die Gewindebearbeitung sollte kontinuierlich reduziert werden, und die spezifische Vorschubgeschwindigkeit sollte basierend auf Werkzeug und Arbeitsmaterial ausgewählt werden.

2,Montage und Ausrichtung von gewöhnlichen Gewindeschneidwerkzeugen

Wenn das Schneidwerkzeug zu hoch oder zu niedrig oder zu hoch installiert ist, wenn der Schnitt eine bestimmte Tiefe erreicht, drückt die Rückseite des Schneidwerkzeugs gegen das Werkstück, erhöht die Reibung und verbiegt sogar das Werkstück, was das Phänomen des Beißens des Werkzeugs verursacht; Wenn der Span zu niedrig ist, ist es schwierig, die Späne zu entladen. Die Richtung der Radialkraft des Drehwerkzeugs befindet sich in der Mitte des Werkstücks. Darüber hinaus ist der Abstand zwischen der Querschraube und der Mutter zu groß, wodurch die Schnitttiefe automatisch erhöht wird, wodurch das Werkstück angehoben und das Werkzeug beißt. An dieser Stelle sollte die Höhe des Drehwerkzeugs rechtzeitig angepasst werden, um sicherzustellen, dass seine Spitze auf der gleichen Höhe wie die Achse des Werkstücks ist (das Werkzeug kann mit der Spitze des Reitstocks ausgerichtet werden). Bei der Grob- und Halbpräzisionsbearbeitung liegt die Position der Werkzeugspitze etwa 1% d höher als die Mitte des Werkstücks (d steht für den Durchmesser des zu bearbeitenden Werkstücks).

Das Werkstück kann nicht fest eingespannt werden, und seine Steifigkeit kann der Schneidkraft während des Drehens nicht standhalten, was zu übermäßiger Durchbiegung und Änderung der Mittelhöhe zwischen dem Schneidwerkzeug und dem Werkstück führt (das Werkstück wird angehoben), was zu einer plötzlichen Zunahme der Schneidtiefe und des Werkzeugbeißens führt.Zu diesem Zeitpunkt sollte das Werkstück fest gespannt werden, und Reitstockspitzen können verwendet werden, um die Steifigkeit des Werkstücks zu erhöhen.

Die Verfahren zum Ausrichten gewöhnlicher Gewinde umfassen Probeschneiden und automatische Ausrichtung mit einer Werkzeugausrichtvorrichtung Das Werkzeug kann direkt für die Probeschneidausrichtung verwendet werden, oder der Werkstücknullpunkt kann mit der G50 eingestellt werden und der Werkstücknullpunkt kann mit der Werkstückbewegung für die Ausrichtung eingestellt werden. Die Anforderungen an die Werkzeugausrichtung in der Gewindebearbeitung sind nicht sehr hoch, insbesondere in der z-Richtung, wo es keine strengen Beschränkungen der Werkzeugausrichtung gibt, die nach den Anforderungen der Programmierung bestimmt werden können.

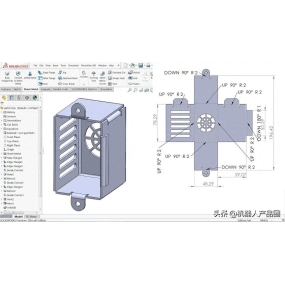

3,Programmierung und Bearbeitung von gewöhnlichen Gewinden

In aktuellen CNC-Drehmaschinen gibt es im Allgemeinen drei Bearbeitungsmethoden für Gewindeschneiden: g32 gerades Schneideverfahren, g92 gerades Schneideverfahren und g76 schräges Schneideverfahren. Aufgrund verschiedener Schneidmethoden und Programmiermethoden sind Bearbeitungsfehler auch unterschiedlich. Wir müssen unsere Abläufe sorgfältig analysieren und uns bemühen, hochpräzise Teile herzustellen.

1. Das G32 Direktschneidverfahren hat eine hohe Schnittkraft und Schwierigkeiten beim Schneiden aufgrund des gleichzeitigen Betriebs beider Schneiden. Daher sind beide Schneiden anfällig für Verschleiß während des Schneidens. Beim Schneiden von Gewinden mit größerer Steigung ist aufgrund der größeren Schnitttiefe der Klingenverschleiß schneller, was zu Fehlern im Steigungsdurchmesser des Gewindes führt; Seine Bearbeitungsgenauigkeit ist jedoch relativ hoch, so dass es im Allgemeinen für die Bearbeitung von Gewinden mit kleinem Pitch verwendet wird. Da die Werkzeugbewegung und das Schneiden durch Programmierung abgeschlossen werden, ist das Bearbeitungsprogramm relativ lang; Aufgrund des leichten Verschleißes der Klinge ist es notwendig, während der Verarbeitung häufig zu messen.

2. Die g92 Direktschneidmethode vereinfacht die Programmierung und verbessert die Effizienz im Vergleich zur g32-Anweisung.

3. Das schräge Schneideverfahren G76 ist aufgrund seiner einseitigen Kantenbearbeitung anfällig für Beschädigung und Verschleiß des Bearbeitungsblattes, was zu ungleichen Gewindeoberflächen und Änderungen des Werkzeugspitzenwinkels führt, was zu einer schlechten Zahnprofilgenauigkeit führt. Aufgrund seiner einseitigen Klingenbedienung ist die Werkzeuglast jedoch relativ gering, der Spanabtrag ist einfach und die Schnitttiefe nimmt ab. Daher eignet sich dieses Bearbeitungsverfahren im Allgemeinen für die Bearbeitung von Gewinden mit großer Steigung. Aufgrund der einfachen Spanabtragung und der guten Blattbearbeitungsbedingungen ist diese Bearbeitungsmethode in Situationen bequemer, in denen keine hohe Gewindegenauigkeit erforderlich ist. Bei der Bearbeitung von hochpräzisen Gewinden können zwei Schnitte verwendet werden, um die Bearbeitung abzuschließen, zuerst mit dem G76-Bearbeitungsverfahren für das Grobdrehen und dann mit dem G32-Bearbeitungsverfahren für das Feindrehen. Es ist jedoch wichtig zu beachten, dass der Startpunkt des Schneidwerkzeugs genau sein sollte, sonst ist es leicht, Fehler zu machen und die Teile zu verschrotten.

4.Nach Abschluss der Fadenverarbeitung kann die Qualität des Fadens beurteilt werden, indem man das Fadenprofil beobachtet und rechtzeitig Maßnahmen ergreift. Wenn der Fadenkamm nicht spitz ist, erhöht die Erhöhung der Schneidmenge des Messers tatsächlich den Durchmesser des Fadens, der von der Plastizität des Materials abhängt. Wenn der Kamm geschärft wurde, erhöht die Erhöhung der Schnittmenge des Messers proportional den Durchmesser. Basierend auf dieser Eigenschaft sollte die Schnittmenge des Fadens richtig behandelt werden, um Schrott zu verhindern.

4,5Inspektion von gewöhnlichen Gewinden

Für allgemeine Standardgewinde werden Gewinderinglehren oder Stecklehren zur Messung verwendet. Bei der Messung von Außengewinden, wenn das Gewinde; Durch das Ende gehen"; Das Ringmessgerät dreht sich präzise hinein und; End to End"; Wenn das Ringmessgerät nicht eingeschraubt werden kann, zeigt es an, dass das bearbeitete Gewinde die Anforderungen erfüllt, ansonsten ist es unqualifiziert. Wenn Sie Innengewinde messen, verwenden Sie eine Gewindestopfenlehre und messen Sie mit der gleichen Methode. Neben der Messung mit Gewinderinglehren oder Stecklehren können auch andere Messgeräte für die Messung verwendet werden.Verwenden Sie ein Gewindemikrometer, um den Gewindesteigdurchmesser zu messen, verwenden Sie einen Zahndickenverniersattel, um den Trapezgewindesteigdurchmesser, die Zahndicke und den Schneckengetriebesteigdurchmesser zu messen, und verwenden Sie eine Messnadel, um den Gewindesteigdurchmesser gemäß der Drei-Nadel-Messmethode zu messen.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque