Heute werde ich mit Ihnen die wichtigsten Faktoren teilen, die bei der Auswahl eines Fünfachs-Bearbeitungszentrums zu berücksichtigen sind, am Beispiel des branchenführenden Fünfachs-Bearbeitungszentrums Makino. Ich werde Ihnen eine detaillierte Liste derjenigen zur Verfügung stellen, die es nicht wissen.

01

Struktur bestimmt die Anlagenleistung

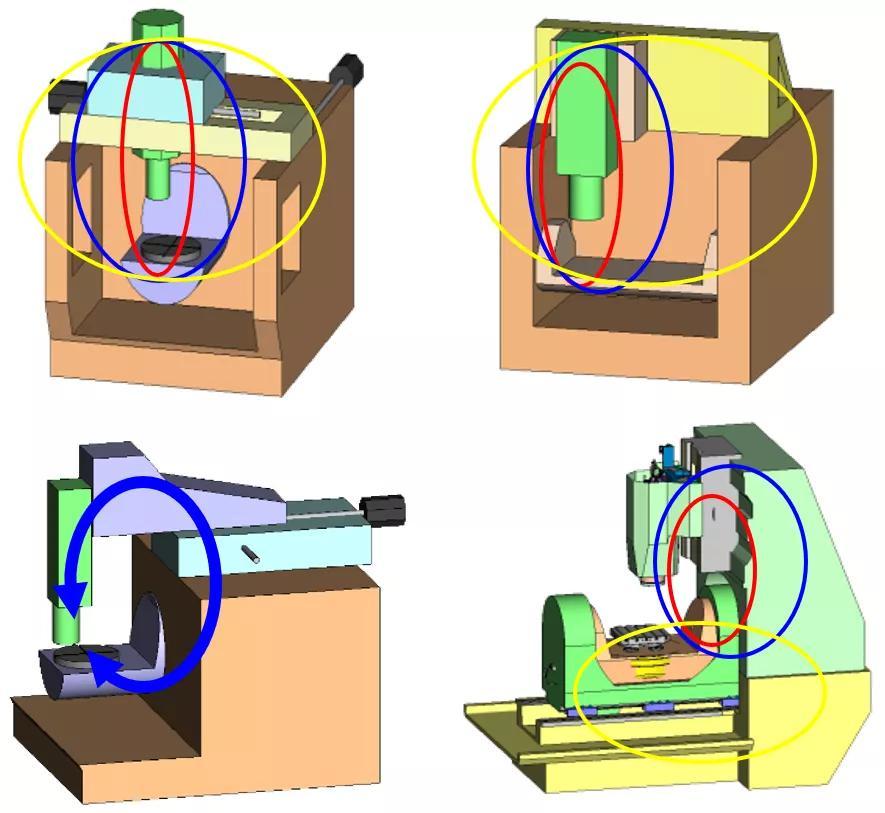

Es gibt verschiedene Strukturen von fünf Achsen Bearbeitungszentren, und das strukturelle Design der Werkzeugmaschine bestimmt die Leistung der Ausrüstung, einschließlich Steifigkeit, Bearbeitungsgenauigkeit, Stabilität, Bedienbarkeit und so weiter.

Folgende Aspekte sollten vor allem berücksichtigt werden:

1) Die Linearachse verschmilzt oder überlagert sich beim Bewegen nicht

2) Ausrüstung mit Kurzschlüssen hat gute Steifigkeit

3) Ist die kippbare Rotationsachse ein DD-Motor

4) Ist es ein 5-Achs-Gestänge

5) 5-Achs-Nähe

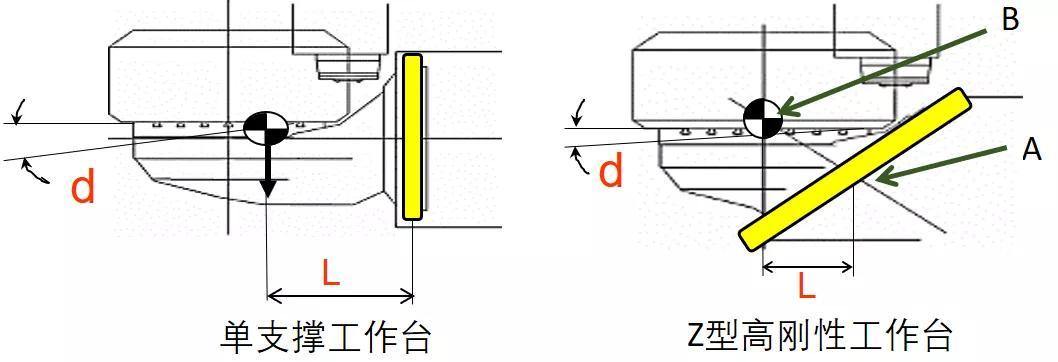

Makinos fünfachsiges Bearbeitungszentrum der Serie D200Z/D800Z/a500Z nimmt eine "Z"-förmige Arbeitstischstruktur mit hoher Steifigkeit an, wie in der Abbildung unten gezeigt. Der Arbeitstisch benötigt keine Unterstützung an beiden Enden, mit Schräglagern mit großem Durchmesser und einem Werkstückschwerpunkt B innerhalb A. Im Vergleich zu herkömmlichen Einzeltragstrukturen ist die Biegemange d extrem klein und der Kraftarm L kürzer.

Diese geneigte Achsstruktur kann eine hochpräzise Bearbeitung erreichen, vergleichbar mit 3-Achs-Bearbeitungszentren. Auch beim Beladen und Drehen schwerer Bauteile kann die Durchbiegung des Werktisches auf ein Minimum reduziert werden. Gleichzeitig erreichen hochsteife Lager und Direktantriebsmotoren eine hochgenaue und sanfte Rotation mit minimalen Vibrationen. Darüber hinaus verfügt es über eine hervorragende räumliche Nähe.

02

Genauigkeit der Neigungsrotationsachse

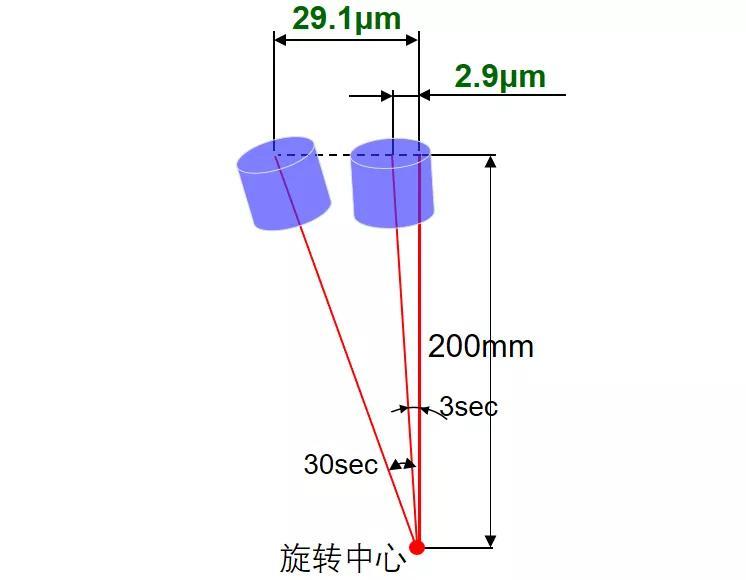

Die Bearbeitungsgenauigkeit von Werkzeugmaschinen wird direkt durch die Genauigkeit der rotierenden Achse beeinflusst. Um die tatsächliche Auswirkung der gekippten Drehachsengenauigkeit auf die Bearbeitungsgenauigkeit zu verstehen, verwenden Sie die Makino D800Z Werkzeugmaschine.

1= 60′

1′= 60″

1=3600″

Die minimale Auflösung der B/C-Achse der D800Z-Werkzeugmaschine beträgt 0.0001 Grad, die 0.36 Zoll ist, und die Positioniergenauigkeit beträgt 3 Zoll. Durch das folgende Berechnungsdiagramm können wir den resultierenden Genauigkeitsfehler kennen.

03

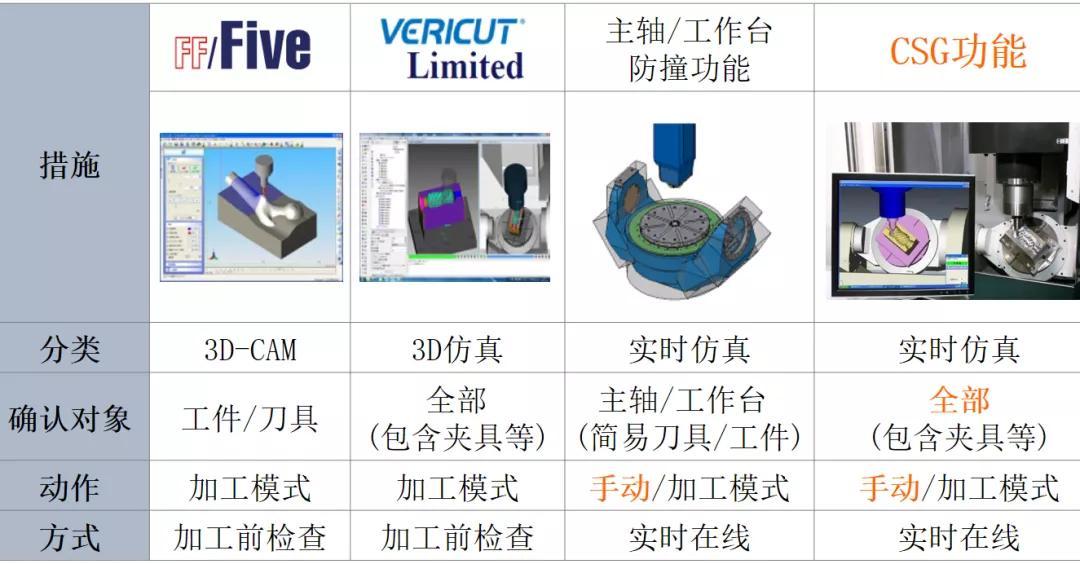

Vermeidung von Störkollisionen

Interferenzen und Kollisionsvermeidung sind wichtige Themen in der 5-Achs-Bearbeitung. Neben dem Einsatz computerbasierter Software zur Störprüfung ist das 5-Achs-Bearbeitungszentrum von Makino mit der Online-Echtzeitsimulation CSG-Funktion ausgestattet, die Störungen auch im manuellen Betrieb verhindern kann.

Die Online-Echtzeitsimulation CSG-Funktion kann vor der Bearbeitung auf mögliche Werkzeugfehler oder Werkzeuglängeneinstellfehler überprüfen, um Notstopps während des Betriebs zu minimieren. Während des Betriebs wird basierend auf vorkalibrierten und eingestellten Daten sowie Koordinaten, Offsetwerten und anderen Positionsinformationen, die vom CNC-Steuergerät gelesen werden, die Möglichkeit von Störungen vorhergesagt. Sobald die Werkzeugmaschine nicht mehr läuft, kann der Statusbildschirm in Echtzeit angezeigt werden, und die vorhergesagten Störteile und Achsenbewegungsrichtung können bestätigt werden.

04

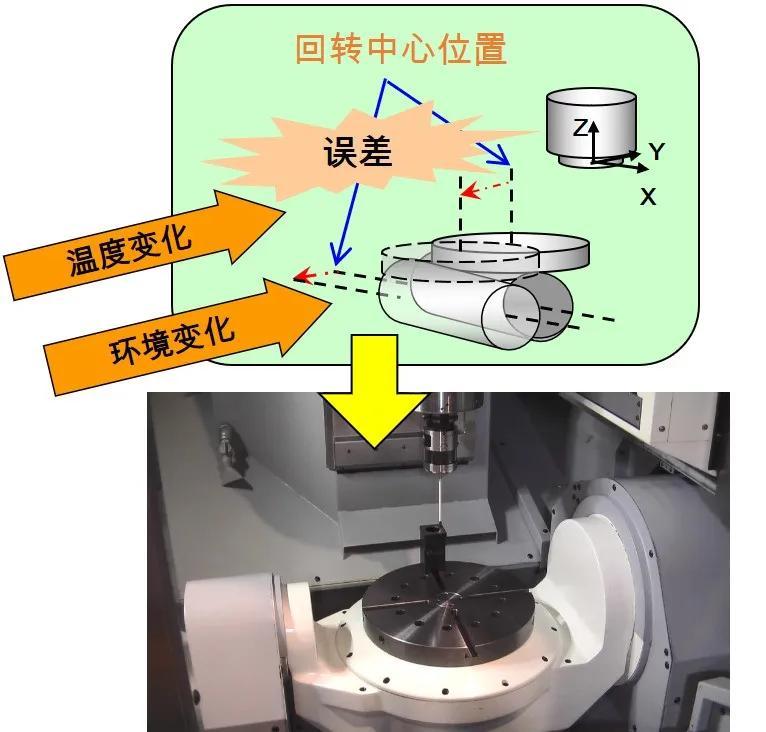

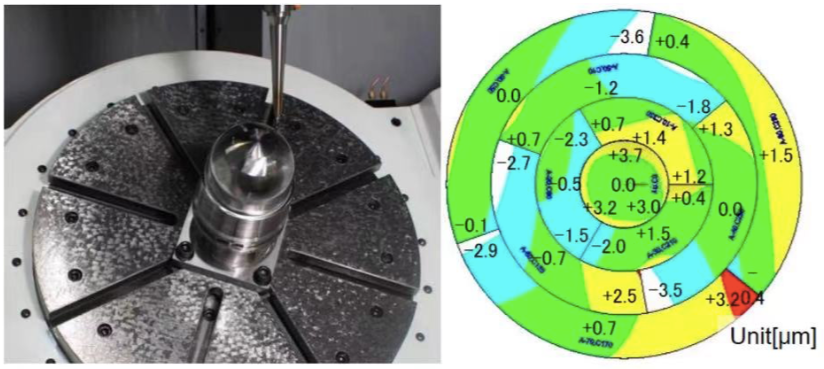

Rotationszentrenkorrektur

Die Änderung des Rotationszentrums, die durch Umwelt- und Temperaturänderungen verursacht wird, kann die Präzision der fünfachsigen Bearbeitung beeinflussen. Es sollte in der Lage sein, automatisch durch die Sonde zu kalibrieren, die Bearbeitungsgenauigkeit der 3-achsigen/indexierenden/5-achsigen Bearbeitung zu überprüfen und sicherzustellen, dass der Werkzeugfehler kleiner oder gleich ist; 4 μ m.

Automatisches Kalibrieren des 5-Achsen-Rotationszentrums mithilfe einer Sonde

3-Achs/Indexierung/5-Achs-Bearbeitungsgenauigkeitsprüfung Bearbeitung

05

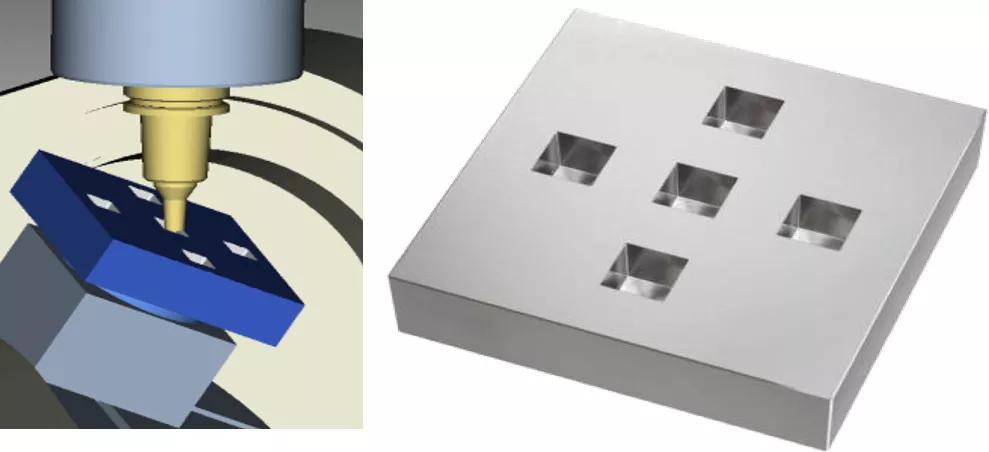

Genauigkeit der Verbindung

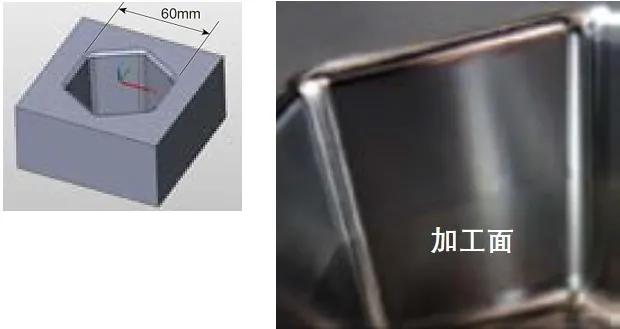

Die Verbindungsgenauigkeit eines fünfachsigen Bearbeitungszentrums spiegelt die Ergebnisse mehrerer Faktoren wider. Nehmen wir Makino D200Z als Beispiel, stellen wir Verarbeitungsfälle zur Verfügung, um Referenzen für die Verknüpfungsgenauigkeit zu liefern.

Verarbeitungsausrüstung: D200Z

CAM:FFCAM

Werkstoff: NAK80 (40HRC)

Werkstückgröße: 140x140x35mm

Formhohlraum: Klarer Winkel R0.22mm, Tiefe 20mm

Bearbeitungszeit: 1H35min/pocket

Schneidwerkzeuge: 7-Paare und 6-Typen

Verbindungsgenauigkeit: Positionsgenauigkeit 2 μ m, Formgenauigkeit 3 μ m

06

Prozessunterstützung

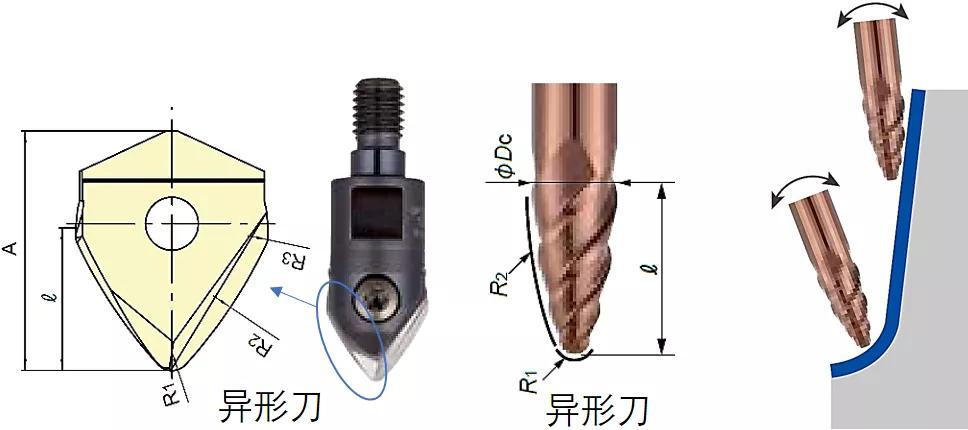

Der Bearbeitungsprozess eines fünfachsigen Bearbeitungszentrums bestimmt, ob die Leistung der Ausrüstung maximiert werden kann. Beispielsweise kann der Einsatz unregelmäßiger Schneidwerkzeuge die Bearbeitungseffizienz deutlich verbessern.

Verarbeitungsfall: Effizienzsteigerung um das 6-fache!

Material: YXR33 (58HRC)

Form und Größe: wie in der Abbildung unten gezeigt, Tiefe 30mm, Zugwinkel 2, Freiwinkel R3mm

Okay, das ist alles für den Editor hier zu teilen! Einige Schüler sagen, dass sie selbst nach dem Lesen eines Artikels immer noch nicht verstehen können, genau wie beim Fernsehen. UG-Programmierung gut zu lernen ist eigentlich sehr einfach, solange man systematisch von erfahrenen Leuten lernt, mehr mit Freunden, Kollegen und Klassenkameraden kommuniziert. Je härter du arbeitest. Der glücklichere! Bewegen Sie den kleinen Finger, um zu Ihrem eigenen Freundeskreis zu gelangen, um mehr Partner zu profitieren

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque