Kurze Einführung und Branchenübersicht zum Thema Blech:

Mit der Entwicklung der Automobil-, Kommunikations-, IT- und der täglichen Hardware-Fertigung ist die Blechverarbeitung immer beliebter geworden, und das Verständnis der Blechverarbeitung ist notwendiger geworden.

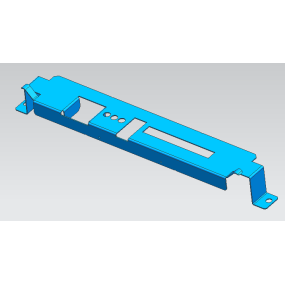

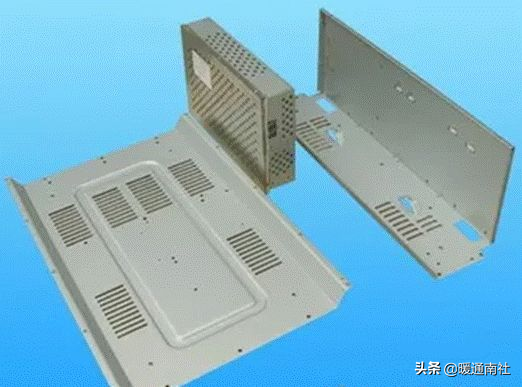

2. Der Betrieb der manuellen oder mechanischen Herstellung von Blechen, Profilen und Rohren in Teilen mit einer bestimmten Form, Größe und Genauigkeit wird Blechverarbeitung genannt; Es ist weit verbreitet in der Herstellung von Lüftungs-, Klimakanälen und ihren Komponenten verwendet.

3. Blechteile bestehen meist aus Blechen und Rohrverschraubungen. Aufgrund ihres geringen Gewichts, ihrer hohen Festigkeit und Steifigkeit kann Form beliebig komplex sein, geringer Materialverbrauch, keine Notwendigkeit für mechanische Bearbeitung und glatte Oberfläche, sie sind im täglichen Leben und in der industriellen Produktion weit verbreitet, wie Fässer, Becken, Lüftungskanäle, Materialförderrohrleitungen, Automobilabdeckung Verarbeitung, etc. Darüber hinaus können sie auch auf externe Reparaturarbeiten von Automobilen angewendet werden.

4. Blechbearbeitung bezieht sich normalerweise auf Methoden wie Scheren, Biegen, Walzen und Flipping Formen. Im Allgemeinen wird der Prozess der Verwendung von Formen, um verschiedene Verformungsprozesse abzuschließen, als Blechstanzen bezeichnet, während der Prozess der manuellen oder mechanischen Umformung von Blech als Blechbearbeitung bezeichnet wird.

Blechmaterial:

1. Elektrolytplatten: SECC (N) (fingerprint resistent plate), SECC (P), DX1, DX2, SECD (stretch plate). Materialhärte: HRB50+-5, dehnbare Platte: HRB32~37

2. Kaltgewalzte Platten: SPCC, SPCD (Stretchplatte), 08F, 20, 25, Q235-A, CRS. Materialhärte: HRB50+-5, dehnbare Platte: HRB32~37.

3. Aluminiumplatte; AL, AL (1035), AL (6063), AL (5052), etc.

4. Edelstahlplatten: SUS, SUS301 (302303304), 2Cr13, 1Cr18Ni9Ti, etc.

5. Andere häufig verwendete Materialien umfassen: reine Kupferplatten (T1, T2), warmgewalzte Platten, Federstahlplatten, verzinkte Aluminiumplatten, Aluminiumprofile usw.

Blechbearbeitungstechnik:

Die Blechbearbeitungstechnologie kann grundsätzlich unterteilt werden in: Markieren, Schneiden, Falten, Walzen (Biegen), Biegen, Beißen oder Schweißen, Flanschherstellung und Flanschinstallationsprozesse. In diesem Abschnitt werden hauptsächlich Verfahren wie Markieren, Walzen, Falten, Beißen und Biegen vorgestellt.

(1) Eine Linie zeichnen

1. Die meisten Blechteile bestehen aus flachen Metallplatten, so dass es notwendig ist, die tatsächlichen Oberflächenabmessungen der Blechteile in eine flache Form auf der Metallplatte zu zeichnen, die Entfaltungszeichnung genannt wird.

2. Entsprechend den Entfaltungseigenschaften der Oberfläche der Bestandteile gibt es zwei Arten: dehnbare Oberflächen und nicht dehnbare Oberflächen.

3. Die Oberfläche der Komponente kann vollständig flach auf einer flachen Oberfläche sein, ohne zu reißen oder zu falten, und diese Art von Oberfläche wird eine entfaltbare Oberfläche genannt. Planen, Zylinder und Kegel gehören zu entfaltbaren Oberflächen. Wenn die Oberfläche eines Teils nicht auf natürliche Weise abgeflacht und auf einer ebenen Fläche ausgebreitet werden kann, nennt man sie eine nicht nachweisbare Oberfläche, wie die Oberfläche einer Kugel, einen kreisförmigen Ring und eine spiralförmige Oberfläche, die nur annähernd entfaltet werden kann.

(2) Verfahren der Blechverarbeitung

1. Schneiden: Schneiden ist der Prozess des Schneidens von Materialien in die gewünschte Form entsprechend Entfaltung. Es gibt viele Methoden zum Schneiden von Materialien, die je nach Art und Arbeitsprinzip der Werkzeugmaschine in Schneiden, Stanzen und Laserschneiden unterteilt werden können.

1.1 Schneidemaschine Verwenden Sie eine Schneidemaschine, um die gewünschte Form zu schneiden. Die Genauigkeit kann 0.2mm oder höher erreichen, hauptsächlich zum Schneiden von Streifen oder zum Schneiden von sauberen Materialien verwendet.

1.2 Stanz- und Schneidemaschine Verwenden Sie zum Schneiden eine CNC-Stanzmaschine (NC) oder eine normale Stanzmaschine. Beide Schneidmethoden können eine Genauigkeit von über 0.1mm erreichen, aber ersteres hat Schnittmarken und relativ niedrige Effizienz während des Schneidens, während letzteres eine hohe Effizienz, aber hohe Einzelkosten hat, wodurch es für die Großserienproduktion geeignet ist.

1.2.1 CNC-Stanzmaschinen verwenden obere und untere Formen, um das Material während des Schneidens zu fixieren, und der Arbeitstisch, um das Blech zu stanzen und zu schneiden, wodurch die gewünschte Form des Werkstücks erzeugt wird. Es gibt hauptsächlich zwei Arten von CNC-Stanzmaschinen: Tailifu und AMADA.

1.2.2 Eine reguläre Stanzpresse verwendet die Bewegung der oberen und unteren Formen, um die erforderliche Form des Materials mit einem Tropfwerkzeug auszustanzen. Normale Stanzmaschinen müssen im Allgemeinen mit einer Schermaschine abgestimmt werden, um die erforderliche Form auszustanzen, das heißt, nach dem Schneiden des Bandmaterials mit der Schermaschine kann die Stanzmaschine die erforderliche Materialform ausstanzen.

1.3 Laserschneidmaschine mit Laserschneidgerät, um das Blech kontinuierlich zu schneiden, um die gewünschte Form des Materials zu erhalten. Seine Eigenschaft ist hohe Präzision und die Fähigkeit, Teile mit sehr komplexen Formen zu verarbeiten, aber die Bearbeitungskosten sind relativ hoch.

2. Formgebung:

Die Blechumformung ist eine wichtige Verarbeitungsmethode in der Blechbearbeitung. Umformen kann in zwei Arten unterteilt werden: manuelle Umformen und maschinelle Umformen. Die Handformung wird häufig als ergänzende Bearbeitungs- oder Veredelungsarbeiten eingesetzt und wird selten eingesetzt. Bei der Bearbeitung einiger Materialien mit komplexen Formen oder anfällig für Verformungen ist das manuelle Umformen jedoch unverzichtbar. Die Handformung erfolgt mit einfachen Vorrichtungen und Vorrichtungen. Folgende Methoden werden hauptsächlich verwendet: Biegen, Kanten, Trimmen, Bogen, Locken und Formen.

Wir diskutieren hauptsächlich Maschinenformen hier: Biegen, Stanzen.

2.1 Biegung Forming.Fixieren Sie die oberen und unteren Formen separat auf den oberen und unteren Werkbänken des Klappbetts, verwenden Sie Servomotoren, um die Relativbewegung der Werkbänke zu übertragen und zu steuern, und kombinieren Sie die Formen der oberen und unteren Formen, um Biegung Formung des Blechs zu erreichen. Die Formgenauigkeit des Biegens kann 0.1mm erreichen.

Mit der Kraft, die durch das motorgetriebene Schwungrad erzeugt wird, um die obere Form anzutreiben, kombiniert mit der relativen Form der oberen und unteren Formen, wird das Blech verformt, um die Verarbeitung und Formung der Teile zu erreichen. Die Präzision der Stanzformung kann über 0.1mm erreichen. Stanzmaschinen können in gewöhnliche Stanzmaschinen und Hochgeschwindigkeits-Stanzmaschinen unterteilt werden.

3. Verbindung von Blechen

Lüftungskanäle und Bauteile aus Blechen können mit Methoden wie Bissverbindung, Nietverbindung, Schweißen usw. verbunden werden. In diesem Abschnitt werden hauptsächlich Bissverbindungen vorgestellt.

Falten und beißen Sie die Kanten zweier Blechstücke (oder beider Seiten eines Materials) zusammen und drücken Sie sie fest aneinander. Diese Verbindungsmethode wird Beißen (Naht) genannt. Blechverbindung ist der Prozess, verschiedene Teile auf eine bestimmte Weise miteinander zu verbinden, um das gewünschte Produkt zu erhalten. Blechverbindungen können in Schweißen, Nieten, Gewindeverbindungen usw. unterteilt werden.

(1) Bitverbindung

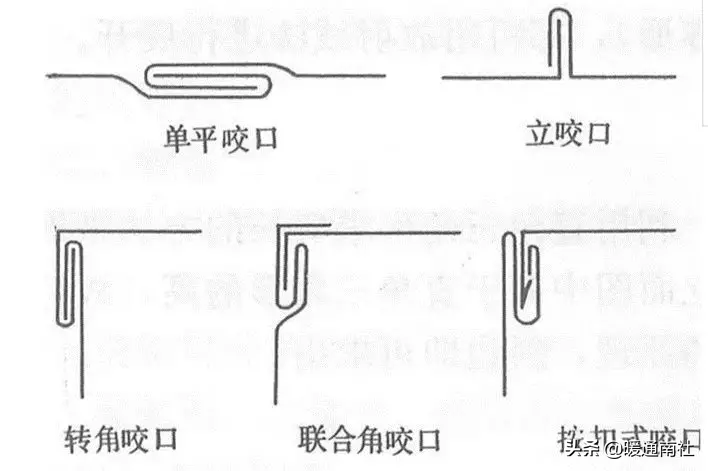

1. Arten von Bissen

Eckbiss und Schnalle

2. Anwendung von Biss

Verschiedene Arten von Bissen werden hauptsächlich in den folgenden Bereichen verwendet:

(1) Einzelner flacher Biss wird zum Spleißen von Nähten von Brettern, Längsverschlussnähten von Kanälen oder Komponenten verwendet.

(2) Einzelner Biss wird für kreisförmige Biegungen, hin und her Biegungen und horizontale Nähte von Luftkanälen verwendet.

(3) Eckbeißen, Gelenkeckbeißen und Schnappbeißen werden für Längsverschlussfugen und rechteckige Ellbogen von rechteckigen Kanälen oder Komponenten sowie Eckverbindungen von T-Stücken verwendet.

(2) Bitbreite und -zulage

Die Breite des Bisses hängt von der Dicke der Rohrverschraubungen ab, wie in Tabelle 8-1 gezeigt.

Die Größe des Bisses hängt von der Bissbreite, den überlappenden Schichten und der verwendeten Maschine ab.

2. Für einzelnen flachen Biss, einzelnen vertikalen Biss und Eckbiss ist die auf einem Brett verbleibende Menge gleich der Bissbreite, während die verbleibende Menge auf dem anderen Brett doppelt die Bissbreite ist.

3. Für Gelenkwinkelbiss lassen Sie eine Menge gleich der Bissbreite auf einem Brett und dreimal der Bissbreite auf dem anderen Brett, was zu einer Gesamtbeibehaltung von viermal der Bissbreite führt.

4. Die Beißzulage sollte bei Bedarf auf beiden Seiten des Brettes belassen werden.

Bisse können manuell oder mechanisch erfolgen.

1. Manuelles Beißen

Der manuelle Beißvorgang ist wie folgt:

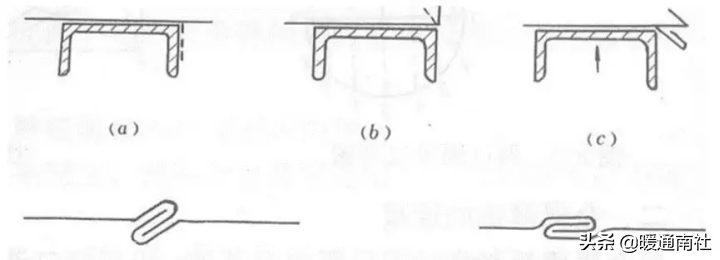

(1) Die Verarbeitung eines einzelnen Flachbisses (wie in der Abbildung unten gezeigt) beinhaltet das Platzieren einer Platte mit vorgezogenen Nahtbieglinien auf dem Kanalstahl, das Ausrichten der Nahtbieglinien mit den Kanten des Kanalstahls

(1) Bissmaschinen umfassen lineare Bissmaschinen und Ellbogenbissmaschinen, die die Bissformung von quadratischen, rechteckigen, kreisförmigen Rohren, Ellbogen, T-Shirts und Rohren mit variablem Durchmesser vervollständigen können. Die Bissform ist genau, die Oberfläche ist flach, die Größe ist konsistent und die Produktivität ist hoch. Sie sind weit verbreitet in der Verarbeitung von Klimaanlagen und Lüftungskanälen verwendet.

(2) Der Prozess des Bisses, der mechanischen Biss bildet, besteht darin, das Blech durch mehrere Paare rotierender Rollen mit verschiedenen Nutformen zu führen, die Krümmung der Blechkante allmählich von klein zu groß zu verändern und sie allmählich zu bilden.

(3) Bei der Herstellung von kreisförmigen Luftkanälen aus Blech ist es notwendig, das Blech zu rollen und zu biegen. Bei der Herstellung rechteckiger Kanäle ist es notwendig, das Blechquadrat zu falten.

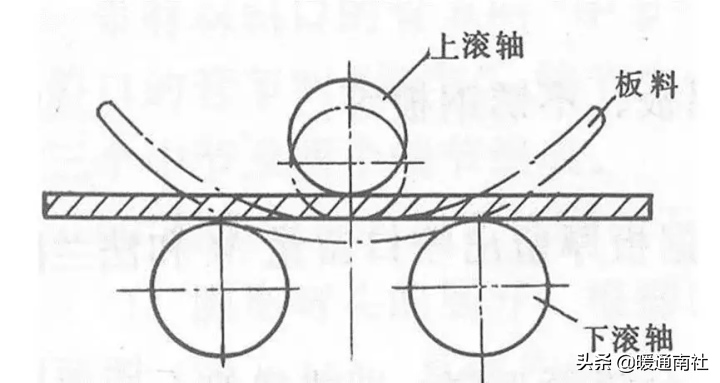

Das Verfahren zum Biegen des Blechs durch eine rotierende Walze wird Walzen genannt, auch als Rundung bekannt.

1. Grundprinzip: Das Grundprinzip des Walzens und Biegens wird in der Abbildung gezeigt. Das Blech wird auf die untere Rolle gelegt, und der Abstand zwischen den oberen und unteren Rollen kann eingestellt werden. Wenn der Abstand kleiner als die Dicke des Blechs ist, verbiegt sich das Blech, was Kompressionsbiegen genannt wird. Wenn das Blech kontinuierlich gewalzt wird, bildet es eine glatte Krümmung innerhalb des Bereichs, in den es gerollt wird (aber die beiden Enden des Blechs sind wegen der Unfähigkeit zu rollen immer noch gerade und müssen beim Umformen des Teils eliminiert werden). Die Essenz des Walzens ist also kontinuierliches Biegen.

3.1 Schweißen kann unterteilt werden in: CO2-Schweißen, Ar-Schweißen, Widerstandsschweißen, etc

3.1.1 CO2 Schweißen Verarbeitungsprinzip: Verwenden Sie Schutzgas (CO2), um Luft und geschmolzenes Metall mechanisch zu isolieren und Oxidation und Nitrieren von geschmolzenem Metall zu verhindern. Es wird hauptsächlich zum Schweißen von Eisenmaterialien verwendet. Eigenschaften: feste Verbindung und gute Dichtungsleistung. Nachteile: einfache Verformung während des Schweißens CO2-Schweißgeräte sind hauptsächlich in Roboter-CO2-Schweißmaschinen und manuelle CO2-Schweißmaschinen unterteilt.

3.1.2 Ar-Lichtbogenschweißen wird hauptsächlich zum Schweißen von Aluminium- und Edelstahlmaterialien verwendet.Sein Verarbeitungsprinzip und Vor- und Nachteile sind die gleichen wie CO2, und die Ausrüstung ist auch in Roboterschweißen und manuelles Schweißen unterteilt.

3.1.3 Arbeitsprinzip des Widerstandsschweißen: Unter Verwendung der Widerstandswärme, die durch den Strom erzeugt wird, der durch das Schweißstück fließt, wird das Schweißstück geschmolzen und erhitzt, um die Schweißstücke zu verbinden Die Ausrüstung umfasst hauptsächlich die Songxing-Serie, Qilong-Serie, etc.

3.2 Nieten kann unterteilt werden in: Drucknietverbindung und Nietverbindung, etc. Gemeinsame Nietausrüstung umfasst Nietmaschinen, Nietpistolen und POP Nietpistolen.

3.2.1 Nietverbindung ist der Prozess des Pressens von Schrauben und Muttern in das Werkstück, so dass sie mit anderen Teilen durch Gewinde verbunden werden können.

3.2.2 Nietverbindung ist die Verwendung von Nieten, um zwei Komponenten zusammen zu ziehen und zu nieten.

Oberflächenbehandlung:

Die dekorativen und schützenden Effekte der Oberflächenbehandlung auf Produktoberflächen werden von vielen Branchen erkannt. In der Blechindustrie umfassen Oberflächenbehandlungsmethoden üblicherweise Galvanik, Sprühen und andere Oberflächenbehandlungsmethoden.

1. Galvanisierung wird unterteilt in: Verzinken (Farbzink, weißes Zink, blaues Zink, schwarzes Zink), Vernickeln, Verchromen, etc;

Die Hauptfunktion besteht darin, eine Schutzschicht auf der Oberfläche des Materials zu bilden, die eine schützende und dekorative Rolle spielt;

2. Sprühlackierung wird in zwei Arten unterteilt: Sprühlackierung und Pulversprühen. Nach Vorbehandlung des Materials wird die Beschichtung auf die Oberfläche des Werkstücks mit einer Sprühpistole und Gas gesprüht und bildet eine Beschichtung auf der Oberfläche des Werkstücks. Nach dem Trocknen spielt es eine Schutzrolle;

Handgefertigtes Biegerohr

In Nicht-Biegeausrüstung oder Einzelstück-Kleinserienproduktion ist die Anzahl der Biegungen gering, was es unwirtschaftlich macht, Biegevormen herzustellen. In diesem Fall wird manuelle Biegung verwendet. Die wichtigsten Prozesse des manuellen Biegens umfassen Sandfüllung, Markierung, Erwärmung und Biegen.

(1) Beim manuellen Biegen von Rohren mit Sandfüllung werden die folgenden Hauptmethoden verwendet, um eine Verformung des Stahlrohrabschnitts zu verhindern: Füllen des Rohres mit Füllstoffen (wie Quarzsand, Kolophonium und Legierungen mit niedrigem Schmelzpunkt). Für Stahlrohre mit größerem Durchmesser wird im Allgemeinen Sand verwendet. Stecken Sie vor der Sandfüllung ein Ende des Stahlrohrs mit einem konischen Holzstopfen. Am Holzstopfen befindet sich eine Luftauslassöffnung, damit sich die Luft im Rohr beim Erhitzen und Ausdehnen frei lösen kann. Nach der Sandfüllung stecken Sie auch das andere Ende des Rohres mit einem Holzstopfen. Der Sand, der in das Stahlrohr geladen wird, sollte sauber, trocken und dicht sein.

Für Stahlrohre mit größeren Durchmessern, wenn es unpraktisch ist, Holzstopfen zu verwenden, können Stahlstopfplatten verwendet werden.

(2) Zeichnen Sie eine Linie, um die Heizlänge des Stahlrohrs zu bestimmen

(3) Heizung kann mit Holzkohle, Koks, Kohlegas oder Schweröl als Brennstoff erfolgen. Die Heizung sollte langsam und gleichmäßig sein, und die Heiztemperatur für gewöhnlichen Kohlenstoffstahl ist im Allgemeinen um 1050 ℃. Kaltbiegen wird für Rohre aus Edelstahl und legiertem Stahl verwendet.

(4) Das gebogene und beheizte Stahlrohr kann auf einer manuellen Biegevorrichtung gebogen werden.

Kernbiegungsrohr

Kerngebogenes Rohr ist eine Art Rohr, das entlang der Form mit einem Kernschacht auf einer Rohrbiegemaschine zurückgebogen wird. Die Funktion der Kernwelle besteht darin, eine Verformung des Querschnitts zu verhindern, wenn das Rohr gebogen wird. Die Formen von Kernwellen umfassen Rundkopf, Spitzkopf, Löffelform, Einweggelenk, Universalgelenk und flexible Welle.

Die Qualität eines gebogenen Kernrohrs hängt von der Form, Größe und Position der Kernwelle ab, die sich in das Rohr erstreckt.

Kernloses Biegerohr

Kernloses Biegerohr ist ein Verfahren zur Steuerung der Verformung des Stahlrohrabschnitts unter Verwendung des umgekehrten Verformungsverfahrens auf einer Biegemaschine Es bewirkt, dass eine bestimmte Menge der umgekehrten Verformung auf das Stahlrohr angewendet wird, bevor die Biegeverformungszone betreten wird, so dass die Außenseite des Stahlrohrs nach außen ragt, um die Verformung des Stahlrohrabschnitts während des Biegens zu verschieben oder zu verringern, wodurch die Qualität des gebogenen Rohres sichergestellt wird.

Kernlose gebogene Rohre sind weit verbreitet. Wenn der Biegeradius des Stahlrohrs größer als das 1,5-fache des Durchmessers des Rohres ist, werden kernlose Biegungen im Allgemeinen verwendet. Kerngebogene Rohre werden nur für Stahlrohre mit größeren Durchmessern und dünneren Wandstärken verwendet.

Darüber hinaus gibt es Methoden zum Biegen von Rohren wie Oberdruckbiegen, Mittelfrequenzbiegen, Flammbiegen und Extrusionsbiegen.

Stahlrohr

Es gibt zwei Arten von Stahlrohren: nahtlose Stahlrohre und geschweißte Stahlrohre.

(1) Nahtloses Stahlrohr

Nahtlose Stahlrohre werden in warmgewalzte Rohre, kaltgezogene Rohre, extrudierte Rohre usw. unterteilt. Entsprechend der Querschnittsform gibt es zwei Arten: rund und unregelmäßig.Unregelmäßige Stahlrohre umfassen quadratische, ovale, dreieckige, sternförmige usw. Entsprechend verschiedenen Zwecken gibt es dickwandige und dünnwandige Rohre, und dünnwandige Rohre werden häufig für Blechteile verwendet.

(2) geschweißtes Stahlrohr

Geschweißtes Stahlrohr, auch bekannt als geschweißtes Stahlrohr, wird durch Schweißen von Stahlbändern hergestellt und kommt in zwei Arten: verzinkt und nicht verzinkt. Ersteres wird weißes Eisenrohr genannt, und letzteres wird schwarzes Eisenrohr genannt.

Die Spezifikationen von Stahlrohren werden im metrischen System als Außendurchmesser und Wandstärke und im imperialen System als Innendurchmesser (Zoll) ausgedrückt.

Die Größenmarkierungsmethode für Stahlrohre ist: Außendurchmesser, Wandstärke und Länge, wie Rohr D6010600

Verbindungsmethode von Blechteilen:

Blechteile bestehen aus vielen Komponenten, die auf eine bestimmte Weise verbunden werden müssen, um ein komplettes Produkt zu bilden. Die allgemein verwendeten Verbindungsmethoden umfassen Schweißen, Nieten, Gewindeverbindung und Dehnfuge. Die Verbindung zwischen Stahlrohren nimmt auch die oben genannten Methoden an. Bezüglich Schweißen, Nieten und Gewindeverbindungen

Expansionsfuge ist eine Verbindungsmethode, die die Verformung von Stahlrohren und Rohrplatten verwendet, um Dichtung und Befestigung zu erreichen. Es kann mechanische, explosive und hydraulische Methoden verwenden, um den Durchmesser des Stahlrohrs zu erweitern, was eine plastische Verformung des Stahlrohrs und eine elastische Verformung der Rohrplattenlochwand verursacht. Durch die Verwendung des Rückstoßes der Rohrplattenlochwand, um Radialdruck auf das Stahlrohr auszuüben, hat die Verbindung zwischen dem Stahlrohr und der Rohrplatte eine ausreichende Ausdehnungsfestigkeit (Zugkraft), die sicherstellt, dass das Stahlrohr nicht aus dem Rohrloch gezogen wird, wenn die Verbindung arbeitet (unter Kraft). Gleichzeitig sollte es auch eine gute Dichtfestigkeit (Druckbeständigkeit) haben, um sicherzustellen, dass das Medium im Inneren der Ausrüstung unter Arbeitsdruck nicht aus der Fuge austritt.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque