1. Definition

Verbundwerkstoffe sind neue Materialien, die durch Optimierung und Kombination verschiedener Eigenschaften von Materialkomponenten unter Verwendung fortschrittlicher Materialaufbereitungstechniken entstehen. Die allgemeine Definition von Verbundwerkstoffen setzt folgende Voraussetzungen voraus:

i) Verbundwerkstoffe müssen künstlich sein und nach den Bedürfnissen der Menschen gestaltet und hergestellt werden;

ii) Verbundwerkstoffe müssen aus zwei oder mehr Werkstoffkomponenten mit unterschiedlichen chemischen und physikalischen Eigenschaften bestehen, die in der entworfenen Form, dem Verhältnis und der Verteilung miteinander kombiniert werden und klare Grenzflächen zwischen jedem Bauteil aufweisen;

(iii) Es hat strukturelle Entwurfsfähigkeit und kann für den Verbundstrukturentwurf verwendet werden;

iv) Verbundwerkstoffe behalten nicht nur die Vorteile der Leistung jedes Bauteilmaterials bei, sondern erzielen auch eine umfassende Leistung, die durch ein einzelnes Bauteilmaterial nicht durch die Komplementarität und Korrelation der Leistung jedes Bauteils erreicht werden kann.

Die Matrixmaterialien von Verbundwerkstoffen werden in zwei Kategorien unterteilt: metallisch und nichtmetallisch. Häufig verwendete Metallsubstrate sind Aluminium, Magnesium, Kupfer, Titan und ihre Legierungen. Nichtmetallische Substrate umfassen hauptsächlich Kunstharze, Gummi, Keramik, Graphit, Kohlenstoff usw. Die wichtigsten Verstärkungsmaterialien umfassen Glasfaser, Kohlenstofffaser, Borfaser, Aramidfaser, Siliziumkarbidfaser, Asbestfaser, Schnurrhaare und Metalle.

2. Klassifizierung

Verbundwerkstoffe sind eine Mischung. Es hat in vielen Bereichen eine bedeutende Rolle gespielt und viele traditionelle Materialien ersetzt. Verbundwerkstoffe werden je nach Zusammensetzung in Metall-zu-Metall-Verbundwerkstoffe, Nicht-Metall-zu-Metall-Verbundwerkstoffe und Nicht-Metall-zu-Nicht-Metall-Verbundwerkstoffe unterteilt. Entsprechend seinen strukturellen Eigenschaften kann es weiter unterteilt werden in:

① Faserverstärkte Verbundwerkstoffe. Kombinieren Sie verschiedene faserverstärkte Materialien innerhalb des Matrixmaterials. Wie faserverstärkte Kunststoffe, faserverstärkte Metalle, etc.

② Verbundwerkstoffe laminiert. Bestehend aus Oberflächenmaterialien und Kernmaterialien mit unterschiedlichen Eigenschaften. Normalerweise hat das Oberflächenmaterial eine hohe Festigkeit und ist dünn; Das Kernmaterial ist leicht und hat eine geringe Festigkeit, aber es hat eine gewisse Steifigkeit und Dicke. Es ist in zwei Arten unterteilt: festes Sandwich und Honigwabensandwich.

③ Feinkörnige Verbundwerkstoffe. Verteilen Sie gleichmäßig harte Feinpartikel in der Matrix, wie dispersionsverstärkte Legierungen, Metallkeramik usw.

④ Hybride Verbundwerkstoffe. Bestehend aus zwei oder mehr Verstärkungsphasenmaterialien gemischt in einem Matrixphasenmaterial. Verglichen mit gewöhnlichen einphasigen Verbundwerkstoffen werden seine Schlagfestigkeit, Ermüdungsfestigkeit und Bruchzähigkeit erheblich verbessert, und es hat spezielle thermische Ausdehnungseigenschaften. Unterteilt in Intra Layer Hybrid, Inter Layer Hybrid, Sandwich Hybrid, Intra/Inter Layer Hybrid und Super Hybrid Composite Materialien.

Verbundwerkstoffe können hauptsächlich in zwei Kategorien unterteilt werden: strukturelle Verbundwerkstoffe und funktionale Verbundwerkstoffe.

Strukturverbundwerkstoffe sind Werkstoffe, die als tragende Strukturen verwendet werden, die im Wesentlichen aus belastungsfähigen Verstärkungselementen und Matrixelementen bestehen, die die Verstärkungselemente zu einem ganzen Material verbinden und gleichzeitig Kräfte übertragen können. Verstärkungen umfassen verschiedene Arten von Glas, Keramik, Kohlenstoff, Polymere, Metalle sowie Naturfasern, Gewebe, Schnurrhaare, Blätter und Partikel, während Matrizen Polymere (Harze), Metalle, Keramik, Glas, Kohlenstoff und Zement umfassen. Verschiedene strukturelle Verbundwerkstoffe können aus verschiedenen Verstärkungsmitteln und Matrizen zusammengesetzt sein und nach der verwendeten Matrix benannt werden, wie z.B. Verbundwerkstoffe auf Polymerbasis (Harz). Die Eigenschaft von strukturellen Verbundwerkstoffen besteht darin, dass sie für die Komponentenauswahl entsprechend den Anforderungen der Materialspannung während des Gebrauchs entworfen werden können, und, was noch wichtiger ist, kann Verbundstrukturentwurf auch durchgeführt werden, das heißt, Bewehrungsanordnungsplanung, die vernünftigerweise die Bedürfnisse erfüllen und Materialien sparen kann.

Funktionsverbundwerkstoffe bestehen in der Regel aus funktionellen Körperteilen und Matrixkomponenten. Die Matrix spielt nicht nur eine Rolle bei der Bildung des Ganzen, sondern kann auch synergistische oder verstärkende Funktionen erzeugen. Funktionsverbundwerkstoffe beziehen sich auf Verbundwerkstoffe, die andere physikalische Eigenschaften als mechanische Eigenschaften aufweisen. Zum Beispiel heben Leitfähigkeit, Supraleitung, Halbleiter, Magnetismus, Piezoelektrik, Dämpfung, Absorption, Übertragung, Reibung, Abschirmung, Flammschutz, Hitzebeständigkeit, Schallabsorption, Isolierung usw. eine bestimmte Funktion hervor. Zusammenfassend als funktionelle Verbundwerkstoffe bezeichnet. Funktionsverbundwerkstoffe bestehen hauptsächlich aus Funktionskörpern, Verstärkungskörpern und Matrizen. Funktionskörper können aus einem oder mehreren Funktionsmaterialien bestehen. Multifunktionale Verbundwerkstoffe können mehrere Funktionen haben. Inzwischen ist es auch möglich, neue Funktionen aufgrund von Composite-Effekten zu generieren. Multifunktionale Verbundwerkstoffe sind die Entwicklungsrichtung von funktionalen Verbundwerkstoffen.

Verbundwerkstoffe können auch in zwei Kategorien unterteilt werden: allgemein verwendet und fortschrittlich.

Gemeinsame Verbundwerkstoffe wie Fiberglas bestehen aus Hochleistungsverstärkungen wie Glasfasern und gewöhnlichen hohen Polymeren (Harze). Aufgrund seines niedrigen Preises ist es in verschiedenen Bereichen wie Schiffen, Fahrzeugen, chemischen Pipelines und Lagertanks, Baustrukturen und Sportgeräten weit verbreitet.

Fortschrittliche Verbundwerkstoffe beziehen sich auf Verbundwerkstoffe, die aus Hochleistungs-hitzebeständigen Polymeren wie Kohlefaser und Aramid bestehen. Später wurden auch metallbasierte, keramische, Kohlenstoff (Graphit) basierte und funktionelle Verbundwerkstoffe einbezogen. Obwohl sie eine ausgezeichnete Leistung haben, sind ihre Preise relativ hoch, hauptsächlich verwendet in der Verteidigungsindustrie, Luft- und Raumfahrt, Präzisionsmaschinen, Tiefsee-Tauchbooten, Roboterbauteilen und High-End-Sportgeräten.

3. Anwendung

Die Hauptanwendungsgebiete von Verbundwerkstoffen sind:

① Luft- und Raumfahrtbereich. Aufgrund ihrer guten thermischen Stabilität, hohen spezifischen Festigkeit und Steifigkeit können Verbundwerkstoffe verwendet werden, um Flugzeugflügel und -vorkörper, Satellitenantennen und ihre Tragstrukturen, Solarzellenflügel und -schalen, große Trägerfahrzeugschalen, Motorschalen, Space Shuttle Strukturkomponenten usw. herzustellen.

② Die Automobilindustrie. Aufgrund der speziellen Schwingungsdämpfungseigenschaften von Verbundwerkstoffen können sie Vibrationen und Geräusche reduzieren, haben eine gute Ermüdungsbeständigkeit, sind nach Beschädigungen leicht zu reparieren und sind einfach als Ganzes zu bilden. Daher können sie verwendet werden, um Automobilkarosserien, tragende Komponenten, Getriebewellen, Motorlager und ihre internen Komponenten herzustellen.

③ In den Bereichen Chemie, Textil und Maschinenbau. Ein Material, das aus Kohlenstofffaser- und Harzmatrix mit guter Korrosionsbeständigkeit besteht, das verwendet werden kann, um chemische Ausrüstung, Textilmaschinen, Papiermaschinen, Kopierer, Hochgeschwindigkeitsmaschinenwerkzeuge, Präzisionsinstrumente usw. herzustellen.

④ Medizinischer Bereich. Kohlefaserverbundwerkstoffe haben ausgezeichnete mechanische Eigenschaften und nicht Absorption von Röntgenstrahlen und können verwendet werden, um medizinische Röntgenmaschinen und orthopädische Stents herzustellen. Kohlefaserverbundwerkstoffe haben auch Biokompatibilität und Blutverträglichkeit, gute Stabilität in biologischen Umgebungen und werden auch als biomedizinische Materialien verwendet. Darüber hinaus werden Verbundwerkstoffe auch für die Herstellung von Sportgeräten und als Baumaterial verwendet.

4. Zirkoniumphosphat modifizierter Verbundwerkstoff

In den letzten Jahren haben polymer/anorganisch geschichtete Nanokomposite aufgrund ihrer hervorragenden Eigenschaften in verschiedenen Aspekten breite Aufmerksamkeit erregt. Zahlreiche Studien haben gezeigt, dass die mechanischen und thermischen Eigenschaften von Verbundwerkstoffen mit einem geringen Gehalt an nanoanorganischen Füllstoffen signifikant verbessert werden können. Derzeit gibt es viele Studien über die Nanokomposite anorganischer Schichtmaterialien wie Montmorillonit und Attapulgit mit Polymeren, aber es gibt relativ wenig Forschung über Polymer/Zirkoniumphosphat Nanokomposite.

Das Laminat α. Um den Zwischenlagenabstand von Zirkoniumphosphat zu erhöhen, seine Delamination in der Polymermatrix zu fördern und die Kompatibilität zwischen Zirkoniumphosphatschichten und der Polymermatrix zu verbessern, ist eine organische Modifikation von a-ZrP erforderlich. α-ZrP wird im Allgemeinen mit kleinmolekularen Aminen oder Alkoholen durch OxforOH-Protonierungsreaktionen oder Wasserstoffbindung innerhalb und außerhalb ihrer Schichten modifiziert und kann auch mit großen Molekülen interkaliert werden. Aufgrund des kleinen Zwischenschichtabstandes ist es jedoch schwierig, große Moleküle direkt zu interkalieren, und erfordert in der Regel kleine Molekülvorunterstützung vor dem Austausch mit großen Molekülen.

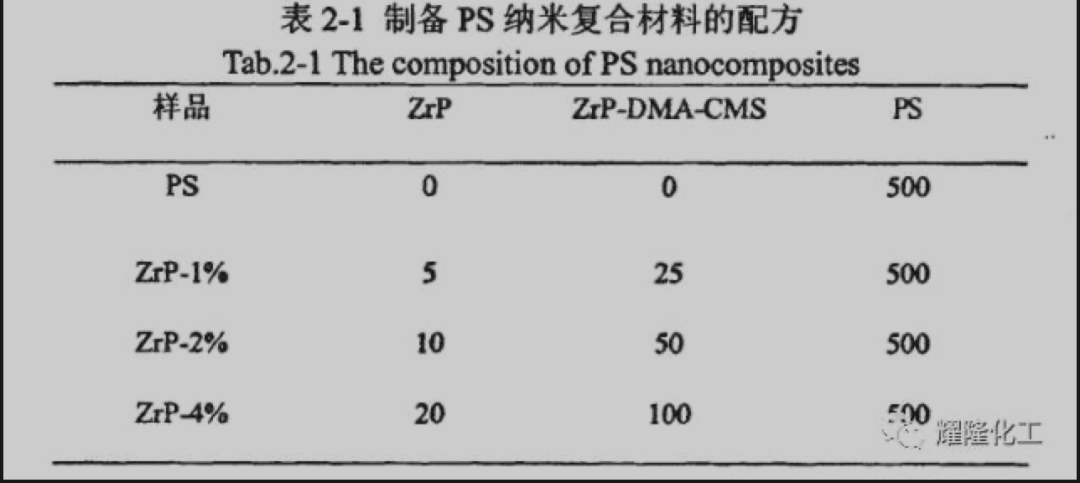

Langkettige quaternäre Ammoniumsalze (DMA-CMS) wurden mit Octadecyldimethylamin (DMA) und p-Chlormethylstyrol (CMS) synthetisiert, das α-ZrP wurde mit Methylamin vorunterstützt und anschließend mit DMA-CMS ausgetauscht, um organisch modifiziertes Zirkoniumphosphat (ZrP. DMA. CMS) zu erhalten. Das organisch behandelte Zirkoniumphosphat wurde dann mit PS gemischt, um PS/organisch modifizierte Zirkoniumphosphat Nanokomposite herzustellen, und ihre Struktur und Eigenschaften wurden untersucht.

Die XRD-Analyse zeigt, dass langkettiges quaternäres Ammoniumsalz DMA-CMS relativ einfach zwischen die Schichten von α-ZrP nach Methylamin-Vorunterstützung eingesetzt werden kann. Nach der Interkalation steigt der Zwischenschichtabstand von Zirkoniumphosphat von 0,8 nm auf 4,0 nm, und der Interkalationseffekt ist signifikant. Das Nanokompositmaterial, das durch Doppelschneckenextrusion von ZrP DMA-CMS modifiziertem Zirkoniumphosphat (ZrP DMA-CMS) und PS hergestellt wird, erweitert den Zwischenlagenabstand von 4.0 nm zu 4.3 nm im Vergleich zu ZrP DMA-CMS weiter, wobei etwas Polystyrol in die Zwischenschicht von Zirkoniumphosphat eintritt.

Die mechanische Analyse zeigt, dass, wenn der Gehalt an Zirkoniumphosphat 1%, beträgt, die Zugfestigkeit, der Elastizitätsmodul, die Bruchdehnung und die Schlagfestigkeit von PS/organisch modifizierten Zirkoniumphosphat-Nanokompositen um 4%, 21%, 8%, bzw. 43%, erhöht werden. Aber mit dem Anstieg des Zirkoniumphosphat Gehalts zeigen die Zugfestigkeit, der Elastizitätsmodul, die Bruchdehnung und die Schlagfestigkeit von Nanocomposites einen Abwärtstrend, und die Festigkeit, Steifigkeit und Zähigkeit des Materials beginnen, zu verringern. Die Zugabe einer angemessenen Menge organisch modifizierten Zirkoniumphosphat ZrP DMA-CMS hat eine gewisse Verstärkungs- und Härtewirkung auf PS.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque