Heute werde ich über drei Möglichkeiten sprechen, Präzisionsbohrungen zu bearbeiten.

Die erste Art ist Scharnierloch.

Reiben: Bohren Sie zuerst ein vorgebohrtes Loch, lassen Sie etwas Spielraum, und verwenden Sie dann einen Reiber, um zu bohren.

Diese Methode ist einfach und relativ schnell. Husten, der Maschinenschalter daneben sagte: "Was, was, du benutzt immer einen Reiber, schluchzt, du kümmerst dich um die Messerschaukel." Nachdem ich das gesagt hatte, ging ich zum Vorgesetzten und weinte. Nachdem der Vorgesetzte zugehört hatte, ging ich. Es stellte sich heraus, dass ich lange nichts mehr getan hatte, und meine Emotionen kamen und gingen, was mich leiden ließ.

Wenn die Maschine gut ist, sollten zuerst Scharnierlöcher verwendet werden.

Es kann kleine Löcher verarbeiten, die von 2mm bis 10mm reichen, was besser geeignet ist, aber die Spezifikationen von Scharnieren auf dem Markt sind weit davon entfernt. Die gebräuchlichen sind 4 mit plus oder minus 2 'c', 6 mit plus oder minus 2 'c', und 8 mit plus oder minus 2 'c', was zu einfach ist.

Der Rand kann nicht zu viel gelassen werden, 0.1 auf einer Seite ist der perfekte. Zum Beispiel, für ein 4mm eins, beginnen wir mit einem 3,8mm eins. OK。

Die Vorschubgeschwindigkeit, Geschwindigkeit und Gleichmäßigkeit der Zulage des Scharnierlochs beeinflussen in gewissem Maße die Größe des Lochs, und im praktischen Betrieb muss es angemessen eingestellt werden. Sowohl G01 als auch G81 können zum Reiben verwendet werden.

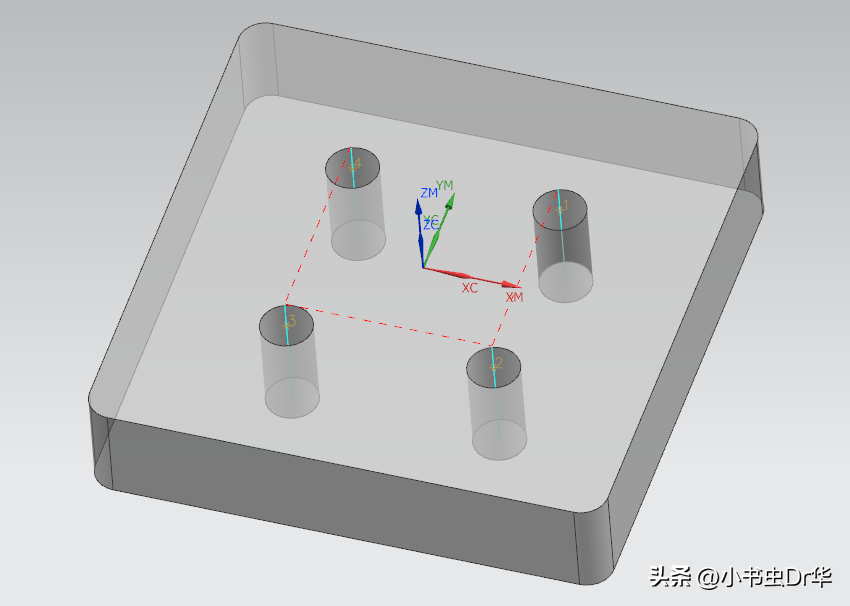

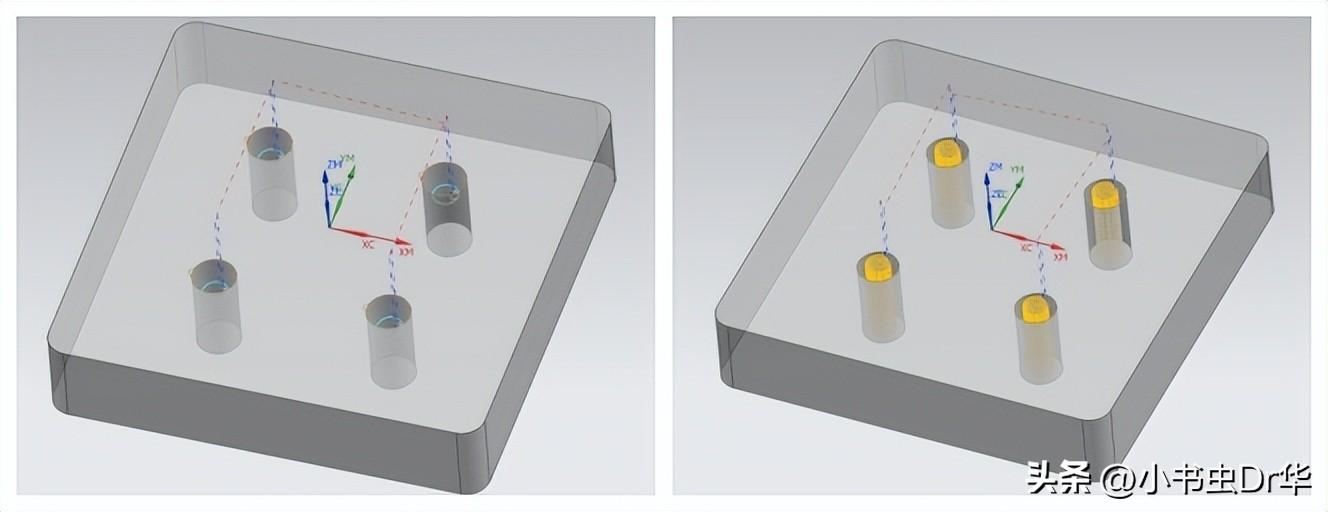

Der zweite Typ. Fräslöcher können in zwei Arten unterteilt werden.

Eine ist in Form einer Lichtkante und die andere in Form einer gleichen Höhe

Das ist leicht zu verstehen. Zuerst machen Sie einen groben Schnitt mit einem Rand, und dann verwenden Sie einen glatten Schnitt. Ist es nicht sehr einfach

Die Form einer glatten Kante erfordert auch eine Messerschwingung. Ohne Messerschwingung kann es eine Verjüngung geben. Wenn die Oberseite qualifiziert ist, ist die Unterseite defekt.

Bei gleicher Höhe sollte das Schwingen des Messers nicht zu groß sein, was ignoriert werden kann. Wenn es sich wie ein Besen dreht, kann es nicht geworfen werden. Die Form der gleichen Höhe kann das Problem der Verjüngung lösen, aber es erhöht Zeit und Werkzeugverschleiß.

Geeignet für die Bearbeitung größerer Löcher, von 3mm bis 25mm, mit einer Tiefe, die je nach Situation zu tief ist.

Wenn einige Maschinen kleine Löcher verarbeiten, lassen ihre Bewegungen die Maschine zittern, so dass sie die Vorschubgeschwindigkeit nur mäßig reduzieren können.

Diese beiden Typen müssen in Verbindung mit G41D a zum einfachen Debuggen verwendet werden.

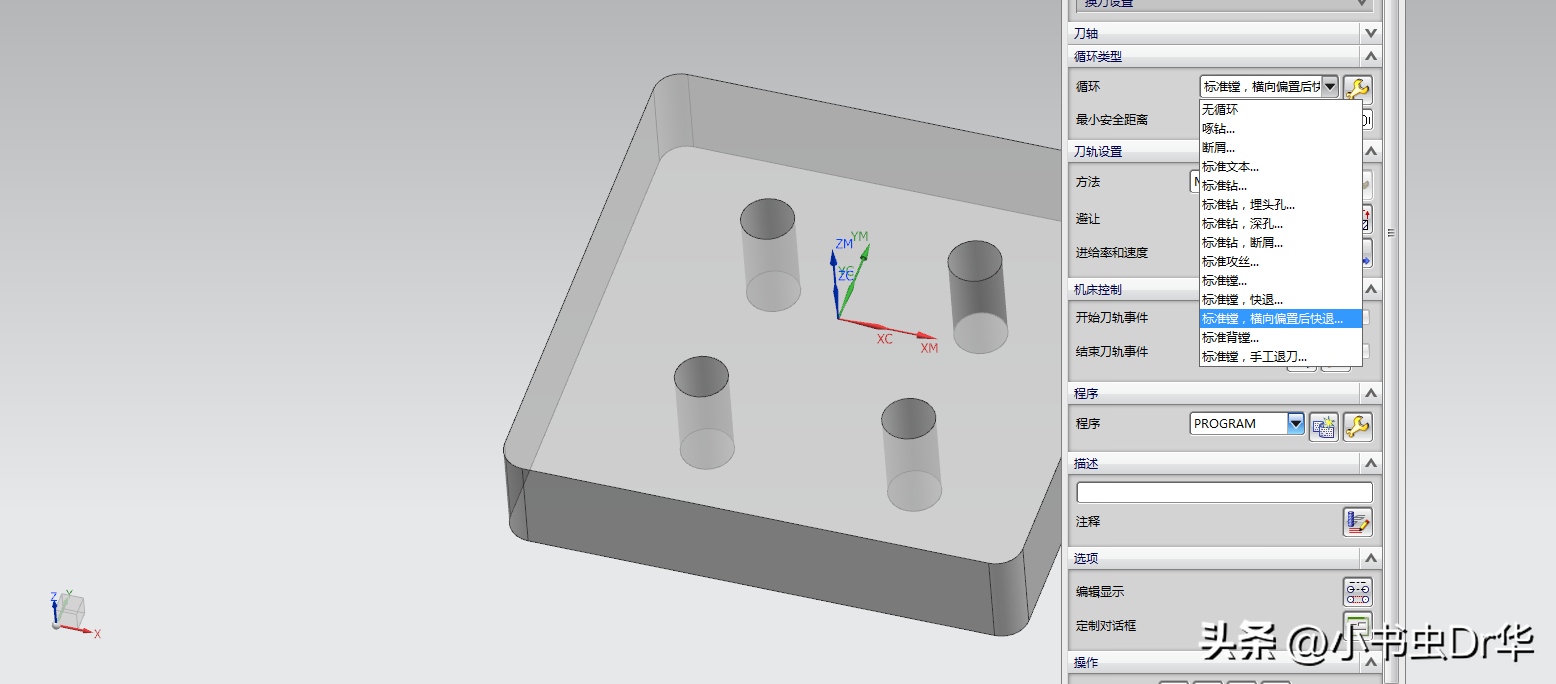

Der dritte Typ. Bohrloch

Das Bohren erfordert auch grobes Schneiden, genügend Platz zu lassen und dann ein Bohrwerkzeug für die Präzisionsbearbeitung zu verwenden. Hier wird ein Spezialwerkzeug benötigt, ein Bohrwerkzeug. Wenn Sie nicht wissen, wie es aussieht, können Sie meinen Artikel lesen, wo ich es vorgestellt habe.

Bohrlöcher eignen sich für die Bearbeitung größerer Löcher, mit maximal 16 und höher, und ich habe die höchste Grenze von 398 gesehen. Die Tiefe kann ignoriert werden, aber es hängt vom Zustand des Werkzeugs ab. Die Glätte und Rechtwinkligkeit der Löcher, die durch Bohrlöcher bearbeitet werden, sind garantiert und können bei ca. 1 c kontrolliert werden. Sie sind relativ dicht und können in Verbindung mit einem Pendel verwendet werden, um das Werkzeug einzustellen, um Bearbeitungsgenauigkeit zu erreichen. Wir empfehlen die Verwendung von G76 für die Verarbeitung hier.

Das Wetter wird heiß, also passt auf euch auf und trinkt viel Wasser.

Ich werde es beim nächsten Mal nicht finden können, also können Sie mir folgen. Die zugehörigen Artikel werden ständig aktualisiert, und wir begrüßen alle zu diskutieren. Lasst uns gemeinsam lernen, gemeinsam Fortschritte machen und befördert und bezahlt werden. Hehe, von jetzt an werden wir den Höhepunkt unseres Lebens erreichen.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque