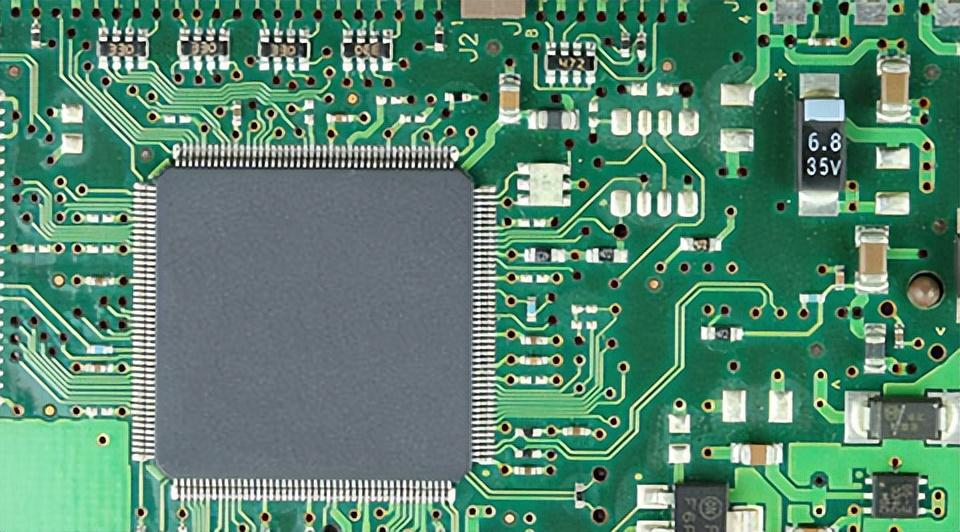

1. Der integrierte Schaltungsprozess mit einem Chip verwendet einen kompletten Satz planarer Prozesstechnologien wie Schleifen, Polieren, Oxidation, Diffusion, Photolithographie, epitaxiales Wachstum und Verdampfung, um gleichzeitig Transistoren, Dioden, Widerstände, Kondensatoren und andere Komponenten auf einem kleinen Silizium Einkristallwafer herzustellen, und verwendet bestimmte Isolationstechniken, um jede Komponente in Bezug auf elektrische Leistung voneinander zu isolieren. Dann wird eine Aluminiumschicht auf der Oberfläche des Siliziumwafers verdampft und unter Verwendung der Photolithographie-Technologie in ein Verbindungsmuster geätzt, wodurch die Komponenten bei Bedarf zu einer vollständigen Schaltung verbunden werden können und eine Halbleiter-Einzelchip-integrierte Schaltung erzeugt wird.

Integrierter Schaltkreis mit einem Chip

Mit der Entwicklung von Single-Chip-integrierten Schaltungen von klein bis mittelgroß bis hin zu großen und ultra-großen integrierten Schaltungen wurde auch planare Prozesstechnik entwickelt. Zum Beispiel wird Diffusionsdoping durch Ionenimplantationsdotierungsverfahren ersetzt; Die konventionelle UV-Lithographie hat sich zu einem kompletten Satz von Mikrofabrikationstechnologien entwickelt, wie Elektronenstrahl-Expositionsplatten, Plasmaätzen, reaktives Ionenmahlen usw. Epitaxiales Wachstum nimmt auch Ultra-Hochvakuum Molekularstrahl Epitaxie Technologie an; Verwendung der chemischen Dampfabscheidungstechnologie zur Herstellung von polykristallinem Silizium, Siliziumdioxid und Oberflächenpassivierungsfolien; Neben der Verwendung von Aluminium oder Gold übernehmen die Verbindungsdünnen Linien auch Prozesse wie chemische Dampfabscheidung stark dotierte polykristalline Siliziumdünnfilme und Edelmetallsilizid-Dünnfilme sowie mehrschichtige Verbindungsstrukturen.

Eine Single-Chip-integrierte Schaltung ist eine integrierte Schaltung, die Funktionen der Unit-Schaltung unabhängig ohne externe Komponenten implementiert. Um Single-Chip-Integration zu erreichen, ist es notwendig, die Integration von Widerständen, Kondensatoren und Leistungsgeräten, die schwer zu miniaturisieren sind, sowie das Problem der Isolierung jeder Komponente voneinander in Bezug auf die Schaltungsleistung anzugehen.

2. Der Transistor, die Diode, der Widerstand, der Kondensator, die Induktivität und andere Komponenten des gesamten Schaltkreises sowie ihre Verbindungen bestehen alle aus Metall, Halbleiter, Metalloxid, verschiedenen Metallmischphasen, Legierungen oder isolierenden dielektrischen Filmen mit einer Dicke von weniger als 1 Mikron und überlagert durch Vakuumverdampfungsprozess, Sputterprozess und Galvanikprozess. Die integrierte Schaltung, die durch diesen Prozess hergestellt wird, wird als Dünnschicht-integrierte Schaltung bezeichnet. Hauptprozess:

000 @ 000 Thin Film Integrated Circuit

① Nach dem Schaltplan teilen Sie es zuerst in mehrere funktionale Komponentendiagramme auf, verwenden Sie dann die planare Layoutmethode, um sie in planare Schaltungsdiagramme auf dem Substrat umzuwandeln, und verwenden Sie dann die fotografische Plattenherstellungsmethode, um Dickfilmnetzwerkvorlagen für den Siebdruck zu produzieren

② Die Hauptprozesse für die Herstellung von Dickschichtnetzen auf Substraten sind Drucken, Sintern und Widerstandsstimmung. Das übliche Druckverfahren ist der Siebdruck.

③ Während des Sinterprozesses zersetzt sich das organische Bindemittel vollständig und verdampft, und das feste Pulver schmilzt, zersetzt sich und verbindet sich zu einem dichten und starken dicken Film. Die Qualität und Leistung von Dickfilmen hängen eng mit dem Sinterprozess und der Umgebungsatmosphäre zusammen. Die Heizrate sollte langsam sein, um die vollständige Beseitigung von organischen Stoffen zu gewährleisten, bevor das Glas fließt; Die Sinterzeit und Spitzentemperatur hängen von der verwendeten Schlamm- und Membranstruktur ab. Um Risse des Dickfilms zu vermeiden, sollte auch die Abkühlrate kontrolliert werden. Der übliche Sinterofen ist der Tunnelofen.

④ Um eine optimale Leistung von Dickschichtnetzen zu erreichen, müssen Widerstände nach dem Brennen eingestellt werden. Zu den gängigen Widerstandsanpassungsmethoden gehören Sandstrahlen, Laser und Spannungsimpulsanpassung.

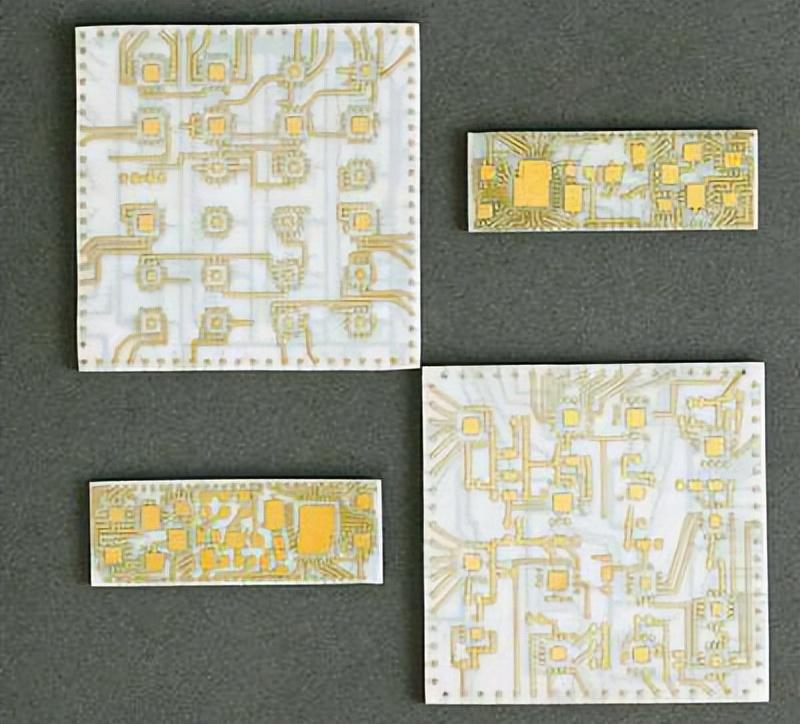

3. Thick Film integrierte Schaltungstechnologie verwendet Siebdruck, um Widerstand-, dielektrische und Leiterbeschichtungen auf Aluminiumoxid-, Berylliumoxidkeramik- oder Siliziumkarbid-Substraten abzulegen. Der Abscheideprozess beinhaltet die Verwendung eines feinen Drahtgeflechts, um Muster aus verschiedenen Filmen zu erstellen. Dieses Muster wird mit fotografischen Methoden hergestellt, und Latex wird verwendet, um die Maschenlöcher in allen Bereichen zu blockieren, in denen keine Beschichtung abgelagert ist. Nach der Reinigung wird das Aluminiumoxidsubstrat mit leitfähiger Beschichtung bedruckt, um interne Verbindungsleitungen, Widerstandsklemmlötbereiche, Chipadhäsionsbereiche, Kondensator-Bodenelektroden und Leiterfolien zu bilden. Nach dem Trocknen werden die Teile bei einer Temperatur zwischen 750 und 950 ℃ gebacken, um den Klebstoff zu bilden, zu verdampfen, das Leitermaterial zu sintern und dann Druck- und Brennprozesse zu verwenden, um Widerstände, Kondensatoren, Jumper, Isolatoren und Farbdichtungen zu produzieren. Aktive Bauelemente werden unter Verwendung von Verfahren wie geringem eutektischem Schweißen, Reflektionslöten, Bump Inversion Löten mit niedrigem Schmelzpunkt oder Strahlführung hergestellt und dann auf einem verbrannten Substrat montiert und zu Dickschichtkreisen gelötet.

000 @ 000 Dickfilm integrierte Schaltung

Die Schichtdicke von Dickschichtkreisen beträgt im Allgemeinen 7-40 Mikrons. Der Prozess der Vorbereitung der Mehrschichtverdrahtung unter Verwendung der Dickschichttechnologie ist relativ bequem, und die Kompatibilität der Mehrschichttechnologie ist gut, was die Montagedichte der sekundären Integration erheblich verbessern kann. Darüber hinaus sind Plasmaspritzen, Flammsprühen, Druck- und Klebeverfahren neue Dickschichtverfahrenstechnologien. Ähnlich wie Dünnschicht-integrierte Schaltungen verwenden auch Dickschicht-integrierte Schaltungen hybride Verfahren, da Dickschichttransistoren noch nicht praktikabel sind.

4. Prozesseigenschaften: Einzelchip-integrierte Schaltungen und Dünnschicht- und Dickfilm-integrierte Schaltungen haben jeweils ihre eigenen Eigenschaften und können sich gegenseitig ergänzen. Die Anzahl der allgemeinen Schaltungen und Standardschaltungen ist groß, und integrierte Schaltungen mit einem Chip können verwendet werden. Für Low-Demand- oder Nicht-Standard-Schaltungen wird in der Regel ein Hybrid-Verfahren verwendet, bei dem standardisierte Single-Chip-integrierte Schaltungen und Hybrid-integrierte Schaltungen mit aktiven und passiven Komponenten verwendet werden. Dickschicht- und Dünnschicht-integrierte Schaltkreise schneiden sich in bestimmten Anwendungen miteinander. Die Prozessausrüstung, die in der Dickschichttechnologie verwendet wird, ist relativ einfach, das Schaltungsdesign ist flexibel, der Produktionszyklus ist kurz und die Wärmeableitung ist gut. Daher ist es weit verbreitet in Schaltungen mit hoher Spannung, hoher Leistung und weniger strengen Toleranzanforderungen für passive Komponenten. Aufgrund der Leichtigkeit, mehrschichtige Verdrahtung im Herstellungsprozess von Dickschichtschaltungen zu erreichen, können große integrierte Schaltungschips in komplexeren Anwendungen zu ultragroßen integrierten Schaltungen zusammengebaut werden, die über die Möglichkeiten von Ein-Chip-integrierten Schaltungen hinausgehen.

5. Verwendung und Vorsichtsmaßnahmen: (1) Integrierte Schaltungen dürfen während des Gebrauchs ihre Grenzwerte nicht überschreiten. Ändert sich die Netzspannung um höchstens 10% des Nennwertes, sollten die elektrischen Parameter den angegebenen Werten entsprechen. Wenn die in der Schaltung verwendete Stromversorgung ein- und ausgeschaltet wird, darf keine momentane Spannung erzeugt werden, sonst wird der Schaltkreis abgebrochen.

(2) Die Betriebstemperatur der integrierten Schaltungen ist im Allgemeinen zwischen -30~85 ℃, und sie sollten so weit weg von Wärmequellen wie möglich installiert werden.

(3) Beim manuellen Löten integrierter Schaltungen sollten Lötkolben mit einer Leistung größer als 45W nicht verwendet werden, und die kontinuierliche Lötzeit sollte 10 Sekunden nicht überschreiten.

(4) Für integrierte MOS-Schaltungen ist es notwendig, den elektrostatischen Induktionsausfall des Tores zu verhindern.

Das obige ist eine Einführung in die integrierte Schaltungstechnik. Derzeit entwickeln sich Single-Chip-integrierte Schaltungen nicht nur in Richtung höherer Integration, sondern auch in Richtung Hochleistungs-, Linear-, Hochfrequenz- und Analogschaltungen. Hinsichtlich integrierter Mikrowellen- und Hochleistungs-integrierter Schaltungen haben Dünnschicht- und Dickfilm-Hybrid-Schaltungen jedoch immer noch Vorteile. In der spezifischen Auswahl werden verschiedene Arten von Einzelchip-integrierten Schaltungen oft mit Dickfilm- und Dünnschicht-Integrationsprozessen kombiniert, insbesondere Präzisionswiderstandsnetzwerke und Widerstandskondensatornetzwerkssubstrate werden an Substraten befestigt, die aus Dickschichtwiderständen und Leitungsbändern zusammengesetzt sind, um eine komplexe und vollständige Schaltung zu bilden. Bei Bedarf können einzelne ultrakleine Bauteile sogar an Formteilen oder der gesamten Maschine angeschlossen werden.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque