Es wird gesagt, dass Formen die Mutter der Industrie sind, aber was genau ist eine kontinuierliche Stanzform?

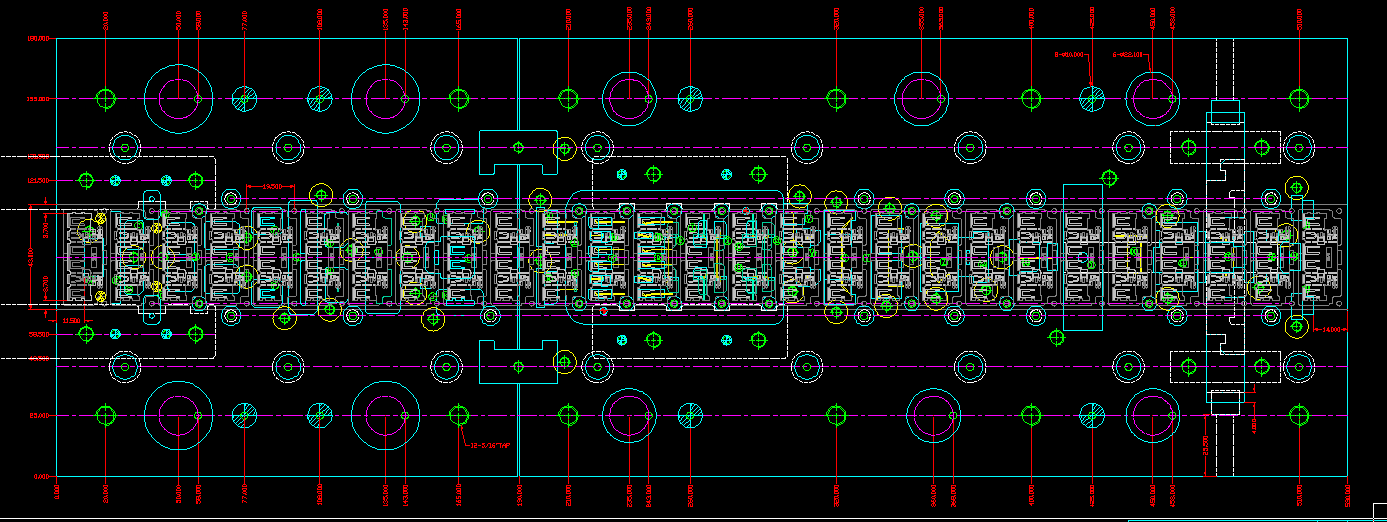

Im Allgemeinen ist das sogenannte kontinuierliche Stanzwerkzeug die Prozessstruktur, bei der mehrere Projekte in einem Werkzeug kombiniert werden, das Materialband in das Werkzeug einfädelt und einen Schritt nach dem anderen zu einer vollständigen Hardware stempelt.

Stanzformen: Unter den verschiedenen Arten von Stanzformen sind kontinuierliche Stanzformen aufgrund ihrer hohen Produktionseffizienz am besten für die Massenproduktion geeignet. Darüber hinaus haben kontinuierliche Stanzformen eine breite Palette von Anwendungen und können für verschiedene Hardware-Teile verwendet werden.

Die Hauptvorteile von kontinuierlichen Stanzformen sind:

1. Produzieren mit Spulenmaterialien führt zu geringerer Materialnutzung und spart den Nachteil der kontinuierlichen Zuführung.

2. Engineering und struktureller Entwurf sind flexibler.

3.Ein Stempel kann mehrere PCS, mit schneller Produktionsgeschwindigkeit und hoher Leistungsfähigkeit produzieren.

4. Der gleiche Satz von Formen kann mehrere Produkte gleichzeitig produzieren.

5. Einfach, automatisierte Produktion zu erreichen, viel Arbeitskraft und materielle Ressourcen zu sparen.

Bestätigungselemente für die Überprüfung der fertigen Produktzeichnungen vor dem Formenbau und Öffnen:

1. Kante und Rollrichtung, fertiges Produkt Material und Dicke.

2. Die Wickelrichtung des kontinuierlichen Bandes (achten Sie darauf, ob Galvanik erforderlich ist).

3. Anmerkungen müssen klar sein, und nicht lokale Sprachen müssen übersetzt und kommentiert werden.

4. Ob die Abmessungen und Toleranzen der fertigen Produktzeichnung vollständig markiert sind.

5. Was ist die Winkelmethode für die Ansicht, und sind die Abmessungen in metrisch oder imperial angegeben.

6. Beeinflusst die Position der Schneide die Funktionalität oder Montage des fertigen Produkts.

7.Ob die beiden Seiten des gebogenen Teils an der Wurzel des fertigen Produkts symmetrisch sind, kann Asymmetrie Abweichung nach dem Biegen verursachen und muss mit dem Kunden verhandelt werden.

8. Versuchen Sie, Produktnutzungsfunktionen und verwandte Inhalte von Kunden so weit wie möglich zu erhalten.

9. Sind die Abmessungen oder Toleranzen unzumutbar, fehlen oder unklar, muss der Kunde schriftlich benachrichtigt und um eine schriftliche Antwort gebeten werden, die für die spätere Verwendung vollständig beibehalten werden sollte.

Vorsichtsmaßnahmen für das Entfalten der Einstellungen:

1. Die Größeneinstellung sollte logisch sein, zum Beispiel sollte die Loch- und Kontaktbiegehöhe mit oberen Grenzen eingestellt werden.

2. Die untere Grenze sollte für die ungefaltete Größe der gekrümmten Form und die Wurzelgröße des gefalteten Innendurchmessers festgelegt werden.

3. Wenn CPK-Wert gefordert wird, muss der Toleranzbereich multipliziert werden, wenn CPK 1.33 ist, und multipliziert werden, wenn CPK 1.67 ist

Stell es später ein.

4. Wenn es galvanische Anforderungen gibt, sollten die Maßänderungen vor und nach der Galvanik berücksichtigt werden.

5. SUS (Edelstahl) O Material ist relativ weich, und es wird eine Dehnungsmenge geben, wenn über 80 Grad gebogen

Beim Aufklappen bei ca. 0.10-0.12 ist darauf zu achten.

6. Beim Biegen und Formen in einer Zickzackform gibt es eine Dehnungsmenge, und beim Entfalten muss Aufmerksamkeit geschenkt werden.

Kontinuierlicher Stanzprozess:

1. Fertigprodukt, das Einstellwerte und Biegeeinstellwerte entfaltet.

2. Stellen Sie die Richtung der fertigen Produkt Grate und Rollrichtung.

3. Legen Sie das aufgeklappte Diagramm (drei Ansichten) fest.

4. Richten Sie das Konstruktionsdiagramm ein.

5. Diskussionssitzung über neue Formenbau-Struktur.

6. Teile zerlegen und zeichnen.

7. Korrekturlesen und Zeichnen.

Einstellung von Lücken zwischen verschiedenen Materialien:

1. Der Scherspalt von Messing (C2680) ist 4% (Materialstärke 0.04=einseitige Spaltgröße).

2. Der Scherspalt des Phosphorkupfers (C5191/C5210) ist 5% (Materialstärke 0.05=einseitige Spaltgröße).

3. Der Scherspalt des westlichen Whiteboards (C7701/C7521) beträgt 5% (Materialstärke 0.05=einseitige Spaltgröße).

4. Der Scherspalt von SPCC/SPCE ist 4% (Materialstärke 0.04=einseitige Spaltgröße).

5. Der Scherspalt von Edelstahl (SUS) ist 4% (Materialstärke 0.04=einseitige Spaltgröße).

6. Der Scherspalt von Aluminium ist 2% (Materialstärke 0.02=einseitige Spaltgröße).

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque