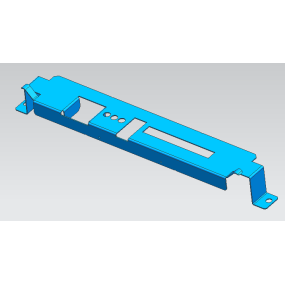

Blechverarbeitungstechnologie: Entsprechend den grundlegenden Verarbeitungsmethoden von Blechteilen, einschließlich Schneiden, Biegen, Dehnen, Umformen und Schweißen. Blechverarbeitungstechnologie: Entsprechend den grundlegenden Verarbeitungsmethoden von Blechteilen, einschließlich Schneiden, Biegen, Dehnen, Umformen und Schweißen.

Schneiden: Schneiden kann in allgemeines Stanzen, numerisches Stanzen, Schermaschinenschneiden, Laserschneiden und Windschneiden nach verschiedenen Verarbeitungsmethoden unterteilt werden. Die wichtigsten Schneidverfahren für die Blechbearbeitung sind Stanzen und Laserschneiden. Beim Biegen von Materialien wird die äußere Schicht gestreckt, während die innere Schicht im abgerundeten Eckbereich komprimiert wird. Wenn die Dicke des Materials konstant ist, je kleiner das innere r, desto schwerer ist die Dehnung und Kompression des Materials; Wenn die Zugspannung auf der äußeren Leiste die ultimative Festigkeit des Materials überschreitet, entstehen Risse und Brüche. Daher sollte die strukturelle Auslegung von Biegeteilen übermäßig kleine Biegeradien vermeiden.

Dehnen: Der Kehlradius zwischen dem Boden des Dehnteils und der geraden Wand sollte größer sein als die Plattendicke, d.h. r1t. Um den Dehnprozess glatter zu machen, wird r1=(3-5) t im Allgemeinen genommen, und der maximale Kehlradius sollte kleiner oder gleich der 8-fachen Plattendicke sein, d.h. r18t. Die Dicke des gestreckten Materials ändert sich aufgrund der unterschiedlichen Beanspruchung an verschiedenen Stellen. Im Allgemeinen behält das untere Zentrum seinen ursprünglichen Grad bei, das Material an den abgerundeten Ecken der Unterseite wird dünner, das Material in der Nähe des Flansches an der Oberseite wird dicker und das Material an den abgerundeten Ecken um das rechteckige Dehnteil wird dicker.

Umformen: Das Pressen von Rippen auf plattenförmigen Metallteilen hilft, die strukturelle Steifigkeit zu erhöhen. Lamellen werden normalerweise auf verschiedenen Abdeckungen oder Gehäusen zur Belüftung und Wärmeableitung verwendet. Die Umformmethode besteht darin, das Material mit einer Kante der konvexen Form zu schneiden, während der Rest der konvexen Form gleichzeitig dehnt und verformt, um eine wellenförmige Form mit einer offenen Kante zu bilden.

Schweißen: Schweißmethoden umfassen hauptsächlich Lichtbogenschweißen, Schlackenschweißen, Gasschweißen, Plasmalichtbogenschweißen, Schmelzschweißen, Druckschweißen und Löten. Schweißen von Blechprodukten umfasst hauptsächlich Lichtbogenschweißen und Gasschweißen. Lichtbogenschweißen hat Flexibilität, Manövrierbarkeit und breite Anwendbarkeit und kann für alle Positionsschweißen verwendet werden; Die verwendeten Geräte haben die Vorteile der Einfachheit, guten Haltbarkeit und niedrigen Wartungskosten. Aber die Arbeitsintensität ist hoch und die Qualität ist nicht stabil genug, was vom Niveau des Bedieners abhängt. Die Flammentemperatur und Eigenschaften des Gasschweißens für Kohlenstoffstahl, niedriglegierten Stahl, Edelstahl und Nichteisenlegierungen wie Kupfer und Aluminium, die zum Schweißen mit einem Durchmesser von 3mm oder mehr geeignet sind, können eingestellt werden. Die Lichtbogenschweißwärmequelle hat eine breitere Wärmeeinflusszone, und die Wärme ist nicht so konzentriert wie der Lichtbogen, was zu einer niedrigen Produktivität führt. Sie wird zum Schweißen dünnwandiger Strukturen und Kleinteile verwendet. Die Abnahmestandards für geschweißten Stahl, Gusseisen, Aluminium und Kupferblech-Chassis können in der Fertigungsanlage oder dem von Partei A benannten Produktlieferort überprüft und akzeptiert werden. Die Ergebnisse sollten konsistent sein, und die Endergebnisse sollten auf dem endgültigen Bestimmungsort basieren.

Akzeptanzkriterien:

Die Ebenheit des Bodens und anderer Seiten der Box ist 1mm.

2. Die Vertikalität der vorderen und hinteren oder linken und rechten Erhebungen des Kastenkörpers relativ zur unteren Oberfläche ist 1mm.

3. Die Parallelität zwischen den oberen und unteren Oberflächen der Platte ist 0.5mm, und die Rechtwinkligkeit zwischen den Seiten- und unteren Oberflächen ist 0.5mm.

Nachdem das Panel in der Box installiert ist, sollte es vertikal und aufrecht sein, mit einer Rechtwinkligkeit von 0,5mm zwischen seiner Seite und dem Boden der Box und einer Parallelität von 0,5mm zwischen dem Boden und dem Boden der Box.

5. Bei der Installation des Steckrahmens der Leiterplatte oder des Chassis ist es notwendig, eine Vorrichtung zu verwenden, um die Leiterplatte oder das Chassis für die Montage zu simulieren. Hart angeschlossene Steckverbinder sollten genau ausgerichtet und ohne abnormale Hindernisse eingesetzt und entfernt werden.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque