Vor kurzem hat unsere Firma eine Reihe von Edelstahlgussteilen für ausländische Kunden produziert. Die Kunden haben sehr hohe Anforderungen an die Oberfläche der Gussteile, die keine Wasserflecken oder kleine Kratzer zulassen. Die Oberflächenanforderungen sind konsistent und sehr schön, und Spiegelfinish oder gebürstetes Polieren sind nicht erlaubt.

Da die Außenfläche dieses Produkts noch relativ groß ist, wissen Freunde, die Gussteile hergestellt haben, dass es sehr schwierig ist, keine Wasserflecken oder kleinen Kratzer auf der Oberfläche großer Gussteile zuzulassen.

Zu Beginn verwendeten wir die traditionelle Gießoberflächenbehandlung, bei der Säurebeizen und Passivierung nach dem Strahlen, gefolgt von Ultraschallreinigung und sofortigem Abwischen von Wasserflecken mit Alkohol nach dem Trocknen. Zum einen war die Effizienz zu niedrig, zum anderen war es schwierig, sicherzustellen, dass die Gießoberfläche frei von Wasserflecken war.

Der Kunde schlug später vor, dass wir Sandstrahltechnik verwenden, aber der Sandstrahlprozess bestand nicht den Salzsprühtest. Wir schlugen auch vor, das elektrolytische Polierprozess zu verwenden, aber die technische Abteilung des Kunden lehnte es ab.

Wir haben uns viele Möglichkeiten ausgedacht und schließlich magnetische Poliertechnologie eingesetzt, um den gewünschten Effekt für den Kunden zu erzielen.

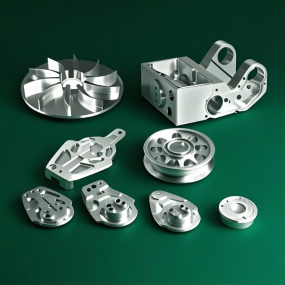

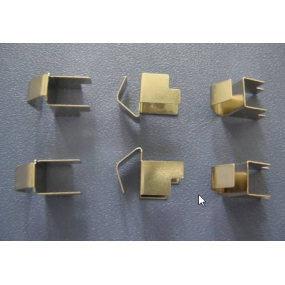

Das folgende Foto zeigt einen Vergleich der Produkte vor und nach dem Magnetpolieren. Es ist deutlich zu erkennen, dass nach dem Magnetpolieren die Oberflächenqualität der Gussteile deutlich höher ist als bei herkömmlichen Gussteilen

Einführung in das magnetische Polieren: Magnetisches Polieren ist eine fortschrittliche Metalloberflächenbehandlungstechnologie, die Hochgeschwindigkeits-rotierende Stahlnadeln oder feine Stahlkugeln verwendet, um die Metalloberfläche zu polieren.

Das Kernprinzip des magnetischen Polierens besteht darin, mit elektromagnetischer Kraft Stahlnadeln oder -kugeln in einem flüssigen Medium aufzuhängen und sie mit hoher Geschwindigkeit durch ein Magnetfeld zu drehen, das durch einen elektrischen Strom erzeugt wird. Diese Rotationsbewegung kann die Metalloberfläche effektiv beeinflussen, Oxidschichten, Schmutz und andere Verunreinigungen entfernen und dadurch einen Poliereffekt erzielen. Im Vergleich zum traditionellen mechanischen Polieren hat magnetisches Polieren einen gleichmäßigeren Poliereffekt und eine höhere Effizienz.

Magnetisches Polieren hat offensichtliche Vorteile:

Effizienz: Magnetisches Polieren kann Polierarbeiten in kurzer Zeit abschließen und die Produktionseffizienz erheblich verbessern. Einheitlichkeit: Aufgrund der freien Bewegung von Stahlnadeln oder -kugeln ist der Poliereffekt gleichmäßiger und vermeidet den lokalen Verschleiß, der bei traditionellen Poliermethoden auftreten kann. Breite Anwendbarkeit: Diese Technologie eignet sich für verschiedene Materialien, einschließlich Edelstahl, Aluminiumlegierungen usw., und kann Werkstücke mit komplexen Formen effektiv handhaben. Nach persönlicher Erfahrung glauben wir, dass magnetische Polierprodukte immer noch sehr gut für Edelstahlgussprodukte geeignet sind, was die Erscheinungsqualität von Gussteilen erheblich verbessert und auf schwerere Gussteile angewendet werden kann.

Besonders geeignet für Branchen wie das Gesundheitswesen und die Elektronik, die hohe Anforderungen an Gussteile stellen.

Unsere Firma hat die Fähigkeit des Edelstahlgusses und der Präzisionsbearbeitung und kann Edelstahlgussteile mit hohem Standard und hoher Nachfrage für Kunden herstellen.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque