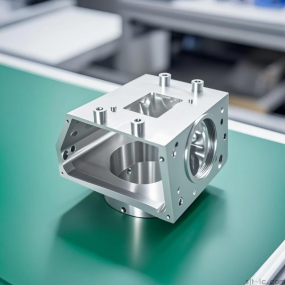

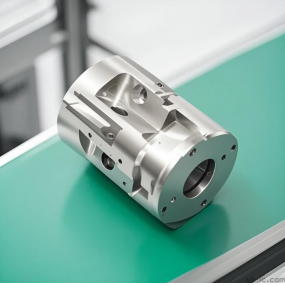

Wie werden die mikrogestanzten Hardwarekomponenten hergestellt? EMAR Hardware beschäftigt sich mit der Herstellung von mikrogestanzten Hardwarekomponenten. Ich werde nicht ins Detail gehen, wie man Löcher in relativ dünne mikrogestanzte Hardwareteile bohrt. Es ist relativ einfach, eine Stanzhärte höher als die Materialhärte zu erreichen. Wie stellt man mikrogestanzte Hardware-Komponenten mit einer Porentiefe her, die mehr als dreimal so groß ist wie die Porengröße? Denn das Gesetz der Physik besagt, dass, wenn die Tiefe eines Lochs das Dreifache der Öffnung überschreitet, es sehr einfach ist, den Stempel zu brechen. Viele Ingenieure wollen nur Rohlinge und dann CNC-Bohrungen produzieren, was möglich ist, aber langsam! Und es ist nicht einfach zu finden, vielleicht werden die Löcher aus der Mitte gestanzt! Und je kleiner das Loch, desto leichter ist es für das Messer zu brechen. Wenn man monatlich auf Produkte mit Hunderttausenden von mikrogestanzten Hardwarekomponenten stößt, ist es fast unmöglich, sie in Massenproduktion herzustellen. Gibt es eine schnelle und effiziente Verarbeitungsmethode zur Herstellung von mikrogestanzten Hardwarekomponenten? Die Antwort ist ja! Das Arbeitsprinzip der kontinuierlichen Kaltextrusionsherstellungsmethode, die von EMAR Hardware erfunden wurde, besteht darin, den Produktrohling in der Anfangsstufe mit einem Grobstanzer zu stanzen und ihn dann durch kontinuierliche Kaltextrusion auf den angegebenen Porendurchmesser zu schrumpfen. Die Geschwindigkeit der Herstellung von Mikro-gestanzten Hardware-Teilen auf diese Weise kann über 160 Stücke pro Minute erreichen, und die Produkttoleranz kann innerhalb von 0.02mm mit einer Effizienz, die mehr als 50-mal so hoch ist wie die CNC-Bearbeitung gesteuert werden. Die Produktionsmethode von mikrogestanzten Hardwarekomponenten ist kein einfacher Prozess, sondern erfordert langfristige Forschung und Entwicklung und technische Investitionen. Viele Produktionsdetails müssen koordiniert werden, um High-End-Produkte zu produzieren, wie Glühen, Schmieren, Stanzoberflächenbehandlung für verschiedene Materialien usw. Fast jedes Detail ist eine Ingenieurdisziplin, und kontinuierliche Forschungs- und Entwicklungsinvestitionen sind notwendig, um die beste Lösung zu finden!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque