① Einführung in G32 Bearbeitungsendgewinde:

Übersicht: Die Stirnfäden sind meist rechteckige Gewinde, und das selbstzentrierende Spannfutter (Scheibengewinde) der Drehmaschine verwendet diese Struktur. Diese Art von Thread hat keine spezifische Code-Anmerkung, normalerweise eine Text-Anmerkung.

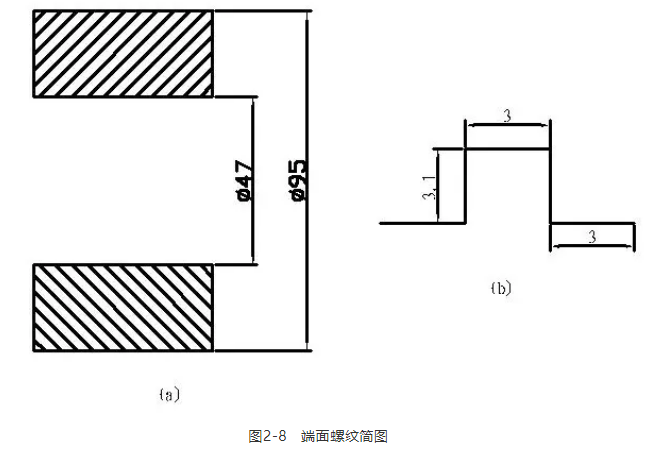

Abbildung 2-8 ist ein schematisches Diagramm des Stirnfädens

Abbildung (a) ist ein schematisches Diagramm der Gesamtstruktur des Stirnfädens, während Abbildung (b) eine teilweise vergrößerte Ansicht des Stirnfädens ist. Es wird angegeben, dass, wenn die Gewindetiefe kleiner als 5mm ist, eine zusätzliche 0,1mm hinzugefügt werden muss.

Bestimmung der Drehrichtung der Stirnfäden:

Beim Vorwärtsdrehen der Hauptspindel gehört das Drehen von außen nach innen zum Rechtshänder (im Uhrzeigersinn), und umgekehrt ist Linksgewinde (gegen den Uhrzeigersinn).

Instruktionsformat: G32 X-F_ (X ist die Koordinate des Schnittendpunktes, F ist die Führung des Gewindes)

Programmanweisung (nur der Gewindeabschnitt der Stirnfläche)

G99 M3 S500 T002; (Schlitzschneider B=3mm)

G0 X100 M8;

Z-0.5;

G32 X40 F3.0;

G0 Z3;

X100;

Z-0.7;

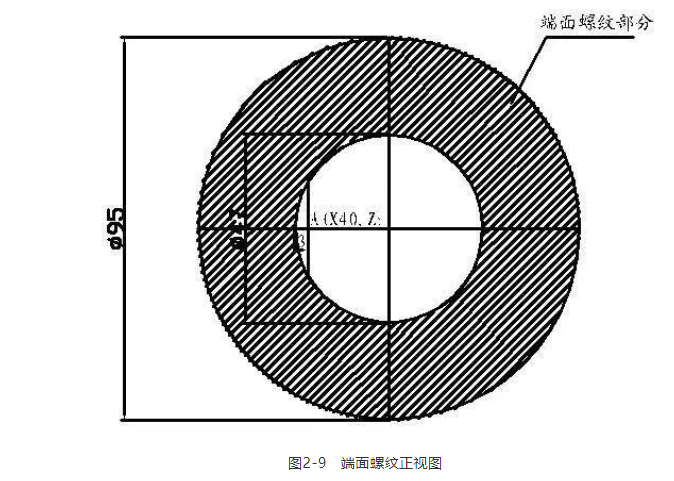

G32 X40. (Unter Berücksichtigung des Schaufelbreitendiagramms 2-9) F3.0;

G0 Z3;

X100;

Z-1.0;

G32 X40 F3.0;

G0 Z3;

X100;

Z-1.5;

G32 X40 F3.0;

G0 Z3;

X100;

Z-2.0;

G32 X40 F3.0;

G0 Z3;

X100;

Z-2.5;

G32 X40 F3.0;

G0 Z3;

X100;

Z-3.1;

G32 X40 F3.0;

G0 Z90;

M5;

M30;

Hinweis: Die Positionierung sollte in diesen Zeiten konsistent sein.

② Einführung in die Verarbeitung von Gewinden mit variabler Neigung

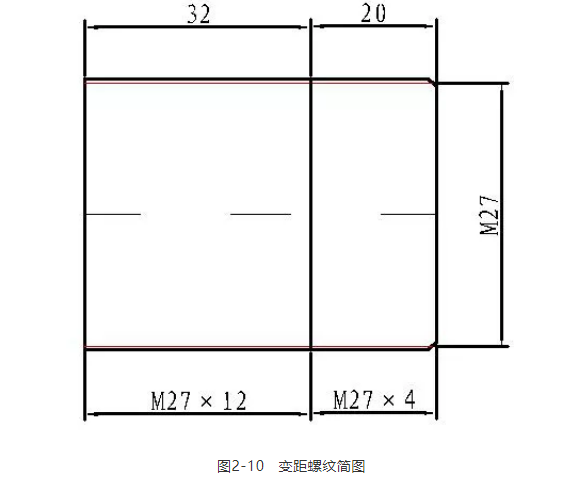

Einige inländische CNC-Systeme, wie Guangzhou CNC (GSK), verwenden G32-Anweisungen, wenn Gewinde mit variabler Steigung bearbeitet werden. Wie in Abbildungen 2-10 gezeigt:

Abbildung 2-10 Schematische Darstellung des Gewindes mit variabler Steigung

Numerische Berechnung:

Die Zahnhöhe (Durchmesser Wert) von M274 ist 1.34=5.2mm;

Die Zahnhöhe (Durchmesserwert) von M2712 ist 1.312=15.6mm;

Die Zahnhöhe basiert auf der minimalen Zahnhöhe:

Der kleinere Durchmesser ist also 27-5.2=21.8mm.

Beim Drehen von höhenverstellbaren Gewinden wird die Spindeldrehzahl durch die maximale Gewindeneigung (P=12) bestimmt.

Programmanweisung (nur Thread-Abschnitt)

G99 M3 S200 T002;

G0 X30;

Z3;

X26;

G32 Z-20 F4.0;

G32 Z-56 F12;

G0 X30;

Z3;

X25.6;

G32 Z-20 F4.0;

G32 Z-56 F12;

;

G32 X30;

Z3;

X21.8;

G32 Z-20 F4;

G32 Z-56 F12;

G0 X30;

Z90;

M5;

M30;

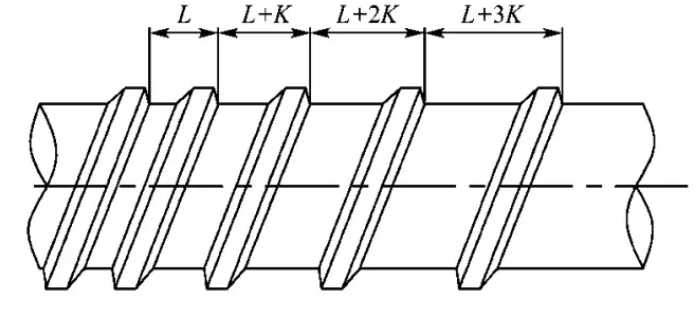

Das sogenannte variable Pitch Thread bezieht sich auf einen vorgegebenen Referenzpitch-Wert F beginnend mit dem eingeschnittenen Gewinde und erzeugt dann jede andere Pitch-Differenz K (Erhöhung oder Verringerung).

In einigen importierten CNC-Systemen wie FANUC gibt es eine spezielle Anweisung G34 zur Bearbeitung von Gewinden mit variabler Steigung.

Format der Anleitung: G34 X_Z_F_K_;

Unter ihnen sind X und Z die Endpunktpositionen des Gewindes, F ist die Führung in Längsrichtung am Startpunkt, K ist die Zunahme und Abnahme der Führung pro Spindeldrehung, und der Befehlsbereich des K-Wertes ist 0.0001-500.000mm, wie in der folgenden Abbildung gezeigt.

Zum Beispiel ist die Startleitung 5mm, das Bleiinkrement 1mm, die Gewindelänge 50mm und das Programm G34 Z-50 F5.K1.

③ Verarbeitung von Mehrfachgewinden

Mehrlinienfäden werden im Allgemeinen für Getriebe verwendet und sind gerade Gewinde. CNC-Bearbeitung von Mehrlinienfäden kann durch Aufrufen von Unterroutinen mit G92 erfolgen. Importierte Werkzeugmaschinen unterstützen auch G32-Anweisungen für die Bearbeitung von Mehrlinienfäden, und G76-Anweisungen können auch für die Bearbeitung von Mehrlinienfäden verwendet werden (wie später diskutiert).

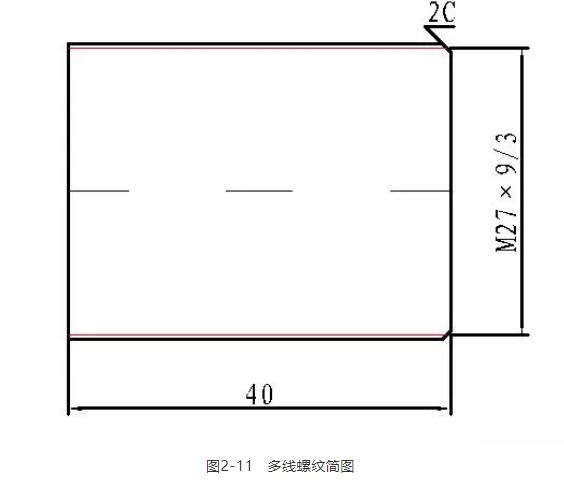

G92 ruft Subroutinen zur Bearbeitung von Mehrgewindebearbeitungen auf, wie in Abbildung 2-11 gezeigt.

Die in der Abbildung angegebene Bedeutung: M279/3

Unter ihnen ist M27 der Nenndurchmesser, 9 die Gewindeleitung und 3 die Steigung.

Denn: lead=Anzahl der Steigungslinien, also: dies ist ein dreidrahtiger Faden.

Numerische Berechnung:

Hauptdurchmesser=27-0.133=26.61mm;

Kleiner Durchmesser=27-1.33=23,1mm;

Programmanweisung (nur Thread-Abschnitt)

Unterprogramm (O0046)

G92 X26 Z-40 F9;

X25.7;

X25.4;

X25.2;

X25.0;

;

X23.1;

M99;

Hauptprogramm

G99 M3 S700 T002;

G0 X30 M8;

Z3;

M98 P0046;

G0 X30;

Z6;

M98 P0046;

G0 X30;

Z9;

M98 P0046;

G0 Z90;

M5;

M30;

Z3. Z6. Z9. Erhöhen Sie eine Tonhöhe pro Positionierung (P=3)

Einige Systeme unterstützen auch G32-Bearbeitung von Gewinden mit variabler Steigung

Instruktionsformat: G32 X_Z_F_Q_;

Wo X und Z die Endpunkte des Gewindes sind, ist F die Gewindeleitung und Q der Anfangswinkel des Gewindes. Inkrement ist 0.001, Dezimalpunkt kann nicht angegeben werden; Wenn die Verarbeitung von Doppelgewinde und die entsprechende Verschiebung 180 ist, geben Sie Q180000 an

Der Startwinkel Q ist kein modaler Wert und muss jedes Mal angegeben werden, andernfalls wird das System ihn als 0 betrachten

Mehrfachgewindebearbeitung ist für G32, G34, G92 und G76 Anweisungen effektiv.

④ Verarbeitung von Trapezgewinden

Auf CNC-Drehmaschinen können G76-Gewindeschneidzyklusanweisungen verwendet werden, um Trapezgewinde mit Methoden wie Schräg- und Stufenschneiden zu bearbeiten, aber es gibt bestimmte technische Schwierigkeiten. Auf Basis langjähriger praktischer Erfahrungen wurde daher eine Reihe von präzisen Berechnungen von Programmierdaten anhand einer Reihe empirischer Formeln entwickelt: Durch den Einsatz von Gewindeschneidanweisungen G32 und Aufruf von Unterroutinen und geschicktes Einstellen von Bearbeitungsmethoden in den Unterroutinen können qualifizierte Trapezgewinde sicher und zuverlässig verarbeitet werden.

Analyse der Programmier- und Bearbeitungsfähigkeiten:

(1) Achten Sie beim Schleifen der Klinge darauf, dass der Schneidkantenwinkel des Drehwerkzeugs mit dem Zahnformwinkel übereinstimmt und die Breite der Schneide kleiner als die Breite des Nutbodens sein muss.

(2) Versuchen Sie, den Spalt zwischen den Zähnen während des Drehvorgangs groß genug zu machen, um einen reibungslosen Spanabtrag mit einer einzigen Schneide des Drehwerkzeugs zu gewährleisten. Es ist ratsam, eine trapezförmige Gewindenut Bodenbreite von 1,7mm mit einer Neigung von 5mm und eine geschärfte Klingenspitze von 1,2-1,4mm zu haben. Übermäßige Klingenspitze kann dazu führen, dass der Spalt zwischen Klingenspitze und Zahnseite zu klein ist, was es schwierig macht, Schmutz zu entfernen und anfällig für Schneiden ist; Eine zu kleine Werkzeugspitze kann zu einer Verringerung der Steifigkeit der Werkzeugspitze führen, was leicht Vibrationen verursachen und zu einer schlechten Rauheit der Bearbeitungsoberfläche führen kann, was die Kontrolle der Genauigkeit erschwert.

(3) Achten Sie auf die Positionierung des Drehwerkzeugs, bevor Sie das Gewinde drehen. Der Abstand von der Werkzeugspitze zur Zahnspitze sollte größer sein als die Zahnhöhe h. Wenn es kleiner als die Zahnhöhe h ist, verursacht es Reibung zwischen der Werkzeugspitze und der Gewindezahnspitze während der Nachgewindephase, was zu Abfall führt.

(4) Entwicklung und Aufruf von Unterroutinen, die entweder eine einzelne Unterroutine oder mehrere Unterroutinen verwenden können.

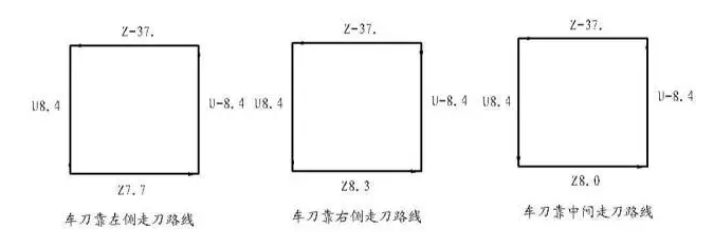

1. Berechnung der Programmierdaten

(1) Der Positionspunkt X-Wert des blank=Nenndurchmessers+(0.5P+ac) 2+1, wobei P die Neigung ist, ac die Zahnspitzenspitzenspitze und 0.5P+ac die Zahnhöhe ist. Wählen Sie den Wert des Zahnspitzenspaltes basierend auf der Größe der Teilung, wie in der folgenden Tabelle gezeigt.

(2) Erster Schnittpunkt X-Wert, X=Nenndurchmesser und durchschnittliche Abweichung der oberen und unteren Teile -0.2

(3) Kleiner Durchmesser=Nenndurchmesser um 0,5P+ac) 2

(4) Verarbeitung addend=(X-Wert des ersten Schnittpunkts mit kleinerem Durchmesser)/X-Richtung Vorschubmenge (Durchmesserwert)+1

(5) U=X-Wert des Rohlingspositionierpunkts oX-Wert des ersten Schnittpunkts.

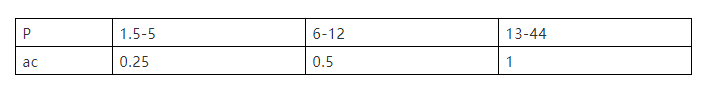

2. Schneidweg: Im Allgemeinen wird das linke und rechte Schneidverfahren verwendet, um Trapezgewinde zu verarbeiten, und diejenigen mit kleinen Steigungen können in Grobdrehen, Halbpräzisionsdrehen und Präzisionsdrehen unterteilt werden; Die mit großen Steigungen können in Grobdrehen, Halbgrobdrehen, Halbpräzisionsdrehen und Präzisionsdrehen unterteilt werden. Beim einmaligen Aufrufen der Unterroutine gibt das Drehwerkzeug eine Schnitttiefe ein und verschiebt eine Lücke nach rechts, nachdem ein Werkzeug auf der linken Seite gedreht wurde, und dreht dann ein anderes Werkzeug. Beim erneuten Aufrufen der Unterroutine betritt das Drehwerkzeug eine andere Schnitttiefe und verschiebt eine Lücke nach rechts, nachdem ein Werkzeug auf der linken Seite gedreht wurde, und dreht dann ein anderes Werkzeug, bis es fertig ist.

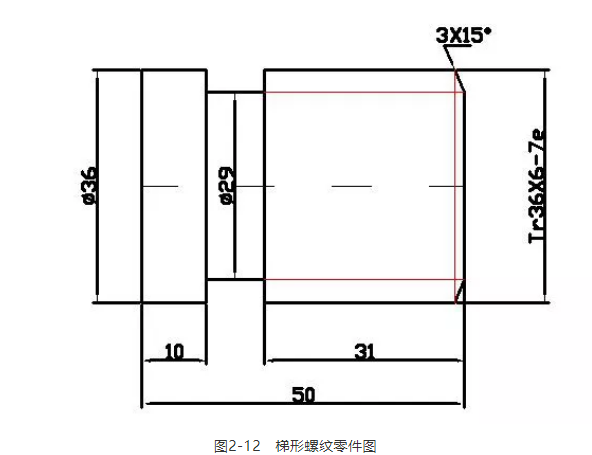

[Beispiel der Trapezgewindebearbeitung] Wie in der Abbildung unten gezeigt, handelt es sich um ein Trapezgewindebearbeitungsteil.

3. Berechnung der Daten für die Bearbeitung von Trapezgewinden

(1) Grob Positionierpunkt X Wert

X=Nenndurchmesser+(0.5P+ac) 2+1=36+(0.56+0.5) 2+1=44

(2) Überprüfen Sie die Tabelle, um die oberen und unteren Abweichungswerte des Nenndurchmessers zu bestimmen: die obere Abweichung ist 0, die untere Abweichung ist -0.375 und der Durchschnittswert ist -0.2. Der X-Wert des ersten Schnittpunktes ist 36-0.2-0.2=35.6

(3) Kleiner Durchmesser=Nenndurchmesser 0.5P+ac) 2=36- (0.56+0.5) 2=29.

(4) Verarbeitung addend=(X-Wert des ersten Schnittpunkts mit kleinerem Durchmesser)/X-Richtung Vorschubmenge (Durchmesserwert)+1=(35.9-29)/0.1+1=67

(5) U=Rauer Positionierungspunkt X-Wert. Erster Schnittpunkt X-Wert=44-35.6=8.4

4. Berechnen Sie die Größe des Trapezgewindes und überprüfen Sie die Tabelle, um seine Toleranz zu bestimmen

Hauptdurchmesser D=36

Gemäß der Tabelle wird die Toleranz von d als d-0,5p=36-3=33 bestimmt, also d=33

Zahnhöhe h=0,5p+ac=3,5

Kleiner Durchmesser d=d, mittel -2h=29

Kronenbreite f=0.336p=2.196

Zahngrundbreite w=0.366p 0.536a=2.196-0.268=1.928

Erfahrungsgemäß ist es sinnvoll, ein Trapezgewinde mit einer Werkzeugspitzenbreite von f=1,5mm zu verwenden.

Mit einem 3,1mm Messstab zur Messung des mittleren Durchmessers wird das Messmaß M=d+4.864d-1.866p=36.88 und die Toleranz (0-0.355) basierend auf der Toleranzzone des mittleren Durchmessers bestimmt, was zu M=36.525-36.88 führt

5. CNC-Programme schreiben

G99 M3 S300 T001;

G0 X44 Z8; (44 ist der X-Wert des leeren Positionierpunktes)

M8;

M98 P470002; (47 ist die Anzahl der groben Bearbeitungswerkzeuge)

M98 P200003; (20 ist die Anzahl der Präzisionsbearbeitungswerkzeuge)

M9;

G0 X100 Z100;

M30

Schreiben von Unterroutinen für die Grobbearbeitung

O0002

G0 U-8.4; (8.4 ist der U-Wert)

G32 Z-37 F6;

G0 U8.4;

Z7.7;

U-8.4;

G32 Z-37 F6;

G0 U8.4;

Z8.3;

U-8.4;

G32 U0 Z-37 F6;

G0 U8.3;

Z8;

M99;

Schreiben von Präzisionsbearbeitungsprogrammen

O0003;

G0 U-8.4;

G32 Z-37 F6;

G0 U8.4;

Z7.9;

U-8.4;

G32 U0 Z-37 F6;

G0 U8.4;

Z8.1;

U-8.4;

G32 U0 Z-37 F6;

G0 U8.3;

Z8;

M99;

Das oben genannte Werkstück kann auch über G92-Subroutinen programmiert werden.

Hauptprogramm

G00 X44 Z6; (Gewindeschneider erreicht schnell Durchmesser) Φ 44mm Stirnfläche Außen 3mm)

M98 P60002; (Grobe Auto ruft O0002 Unterroutine 6-mal)

M98 P80003; (Halbes raues Auto ruft O0003 Unterprogramm 8-mal)

M98 P80004; (Halbpräzisionsauto ruft das Hauptprogramm O0004 Unterprogramm 8-mal auf)

M98 P80005; (Feines Auto ruft O0005 Unterprogramm 8-mal)

G0 X100 Z100; (Fadenschneider kehrt schnell zum Startpunkt des Programms zurück)

O0002 (Rough Car Subroutine)

G00 U-0.5; (Grobbrehen mit jeder Vorschubtiefe)

M98 P0006; (Aufruf der Basisunterroutine O0006)

M99; (Die Unterroutine endet und kehrt zum Hauptprogramm zurück)

O0003; (Halb grobe Auto-Unterroutine)

G00 U-0.3; (Halbgrobdrehen mit jeder Vorschubtiefe)

M98 P0006; (Aufruf der Basisunterroutine O0006)

M99; (Die Unterroutine endet und kehrt zum Hauptprogramm zurück)

O0004; (Halbpräzisionsauto-Unterprogramm)

G0 U-0.15; (Halbpräzisionsdrehen mit jeder Vorschubtiefe)

M98 P0006; (Aufruf der Basisunterroutine O0006)

M99; (Die Unterroutine endet und kehrt zum Hauptprogramm zurück)

O0005 (Präzisionswagen-Unterprogramm)

G0 U-0.05; (Präzisionsdrehen mit jeder Vorschubtiefe)

M98 P0006; (Aufruf der Basisunterroutine O0006)

M99; (Die Unterroutine endet und kehrt zum Hauptprogramm zurück)

O0006 (Basic Subroutine)

G92 U-8 Z-37 F6; (Drehen der linken Seite des Fadens)

G00 W0.43; (Das Gewindemesser bewegt sich schnell 0.43mm, um die Seite des rechten Zahns zu erreichen)

G92 U-8 Z-37 F6; (Drehen der rechten Seite des Fadens)

G0 W-0.43; (Bewegen Sie -0.43mm, um in die axiale Position auf der linken Seite des Gewindes zurückzukehren)

M99; (Die Unterroutine endet und kehrt zum Hauptprogramm zurück)

Können wir ihm etwas Aufmerksamkeit schenken, bevor wir gehen? Aktualisieren Sie UG Programmiervideos jeden Tag.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque