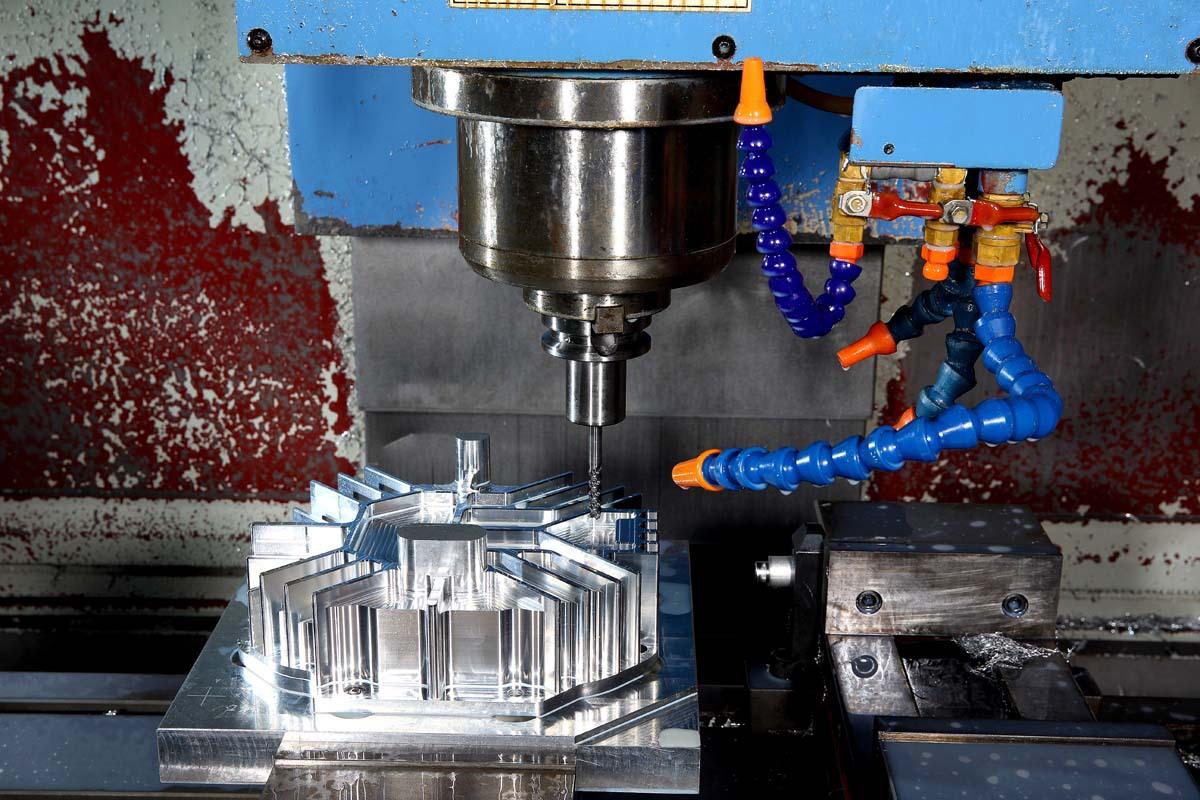

CNC-Fräsmaschine ist eine automatische Bearbeitungsausrüstung, die auf der Grundlage von allgemeinen Fräsmaschinen entwickelt wurde. Obwohl verschiedene Arten von CNC-Fräsmaschinen Unterschiede in der Zusammensetzung haben, haben sie viele Ähnlichkeiten. Die Gestaltung des Bearbeitungsweges für CNC-Fräsmaschinen muss verschiedene Faktoren umfassend berücksichtigen, auf die richtige Aufteilung und Abfolge von Prozessen achten und die Verbindung zwischen CNC-Fräsprozessen und gewöhnlichen Prozessen vernünftig arrangieren. Bei der Aufteilung von Prozessen ist es notwendig, Faktoren wie die strukturellen Anforderungen des Werkstücks, die Installationsmethode des Werkstücks, die Bearbeitungstechnologie des Werkstücks, die Leistung des CNC-Fräsens und die Produktionsorganisation und das Management der Fabrik flexibel zu erfassen.

1,Die Auswahlprinzipien von CNC-Fräsmaschinen

(1) Wählen Sie entsprechend der Größe der verarbeiteten Teile

Eine kleine Hubtisch-CNC-Fräsmaschine eignet sich am besten für die Bearbeitung kleiner und mittlerer Teile und komplexer Oberflächenkonturfräsaufgaben auf ihrem Arbeitstisch. Größere Spezifikationen wie Portalfräsen werden verwendet, um die Bearbeitungsanforderungen von großen komplexen Teilen zu lösen.

(2) Wählen Sie entsprechend den Präzisionsanforderungen der verarbeiteten Teile

China hat Präzisionsstandards für CNC-Fräsmaschinen etabliert, darunter professionelle Standards für CNC-Vertikalfräsmaschinen, Hubtischfräsmaschinen. Eine typische CNC-Fräsmaschine kann die Bearbeitungsanforderungen der meisten Teile erfüllen. Für Teile mit hohen Präzisionsanforderungen sollten Präzisions-CNC-Fräsmaschinen in Betracht gezogen werden.

(3) Wählen Sie entsprechend den Verarbeitungseigenschaften der verarbeiteten Teile

Für die Bearbeitung von Teilen mit rahmenförmigen Ebenen oder ungleichen Höhen verschiedener Stufen kann eine CNC-Fräse mit Punktlagenlinearsystem gewählt werden.

Handelt es sich bei dem Bearbeitungsteil um eine gekrümmte Oberflächenkontur, sollte die Auswahl einer Zwei-Koordinaten-Verknüpfung und eines Drei-Koordinaten-Verknüpfungssystems auf der geometrischen Form der Oberfläche basieren.

Je nach Bearbeitungsanforderungen der Teile kann der allgemeinen CNC-Fräsmaschine auch ein CNC-Indexierkopf oder CNC-Dreharbeitstisch hinzugefügt werden. Zu dieser Zeit ist das Werkzeugmaschinensystem ein Vier-Koordinaten-CNC-System, das Spiralnuten, Klingenteile usw. verarbeiten kann.

(4) Wählen Sie entsprechend der Losgröße oder anderen Anforderungen der Teile

Für große Stückzahlen können Anwender spezielle Fräsmaschinen einsetzen. Wenn es sich um eine kleine bis mittlere Serienfertigung mit häufiger periodischer Wiederholung handelt, dann ist der Einsatz einer CNC-Fräsmaschine sehr geeignet, da viele Vorrichtungen, Programme usw. in der ersten Charge vorbereitet werden, um gelagert und wiederverwendet zu werden.

Langfristig ist es unvermeidlich, dass Fräsmaschinen mit hohem Automatisierungsgrad herkömmliche Fräsmaschinen ersetzen, wodurch die Arbeitsbelastung der Arbeiter reduziert und die Produktivität verbessert wird.

2,Die Aufteilung von Bearbeitungsprozessen in CNC-Fräsen

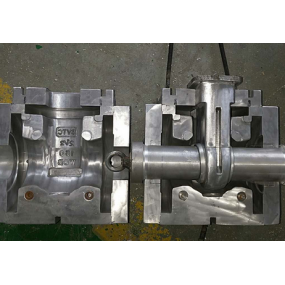

(1) Teilen Sie den Prozess basierend auf der Klemmpositionierung. Dieses Verfahren ist im Allgemeinen auf Werkstücke mit begrenztem Bearbeitungsgehalt anwendbar, wobei das Bearbeitungsteil hauptsächlich in mehrere Teile geteilt wird, wie das Spannen des inneren Hohlraums während des numerischen Steuerfräsens und das Spannen des äußeren Hohlraums während der Bearbeitung.

(2) Teilen Sie den Prozess in Grob- und Feinbearbeitung. Für CNC-Frästeile, die anfällig für Bearbeitungsverformungen sind, kann der Prozess unter Berücksichtigung von Faktoren wie Bearbeitungsgenauigkeitsverformung des Werkstücks nach dem Prinzip der Trennung von Grob- und Feinbearbeitung unterteilt werden, das heißt zuerst grob und dann fein.

(3) Um die Anzahl der Werkzeugwechsel zu reduzieren, kann das Prinzip der Werkzeugkonzentration zur Aufteilung des Prozesses übernommen werden. Die Priorisierung des Einsatzes zentralisierter Schneidwerkzeuge kann die Häufigkeit häufiger Werkzeugwechsel reduzieren, den Werkzeugweg verkürzen und somit die Bearbeitungseffizienz verbessern.

3,Auswahl von spezialisierten Schneidöl

Spezielles Schneidöl ist ein Medium, das in der CNC-Schneidtechnik verwendet werden muss, das hauptsächlich bei Schmierung, Kühlung, Reinigung und anderen Funktionen während des Bearbeitungsprozesses eine Rolle spielt.

(1) Das spezialisierte Schneidöl enthält schwefelhaltige Extremdruck- und Verschleißschutzadditive, die die Schneidwerkzeuge effektiv schützen und die Prozessgenauigkeit verbessern können.

(2) Verglichen mit Rapsöl, mechanischem Öl und recyceltem Öl, hat spezialisiertes Schneidöl eine gute Stabilität und verursacht keinen Schaden für Ausrüstung, menschliche Gesundheit oder die Umwelt.

(3) Das spezialisierte Schneidöl hat strenge Tests in Viskosität, Flammpunkt, Gießpunkt, Wärmeleitfähigkeit und anderen Aspekten bestanden, um verschiedene Schneidprozessanforderungen zu erfüllen.

Die CNC-Fräsmaschinenbearbeitung hat eine Standardisierung der Verarbeitungsinformationen erreicht und ist derzeit organisch mit der computergestützten Fertigung integriert, die die Grundlage moderner integrierter Fertigungstechnik bildet.

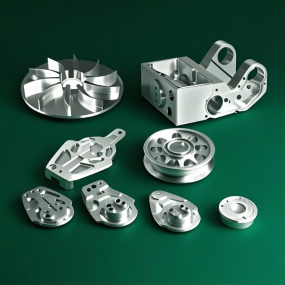

Emma Technology Co., Ltd. ist einer der führenden professionellen Hersteller von Präzisionsmetallteilen in China, gegründet in 2006.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque