Die elektrische Spindel ist eine neue Technologie, die in den letzten Jahren im Bereich der CNC-Bearbeitung entstanden ist und Werkzeugmaschinenspindel und Spindelmotor integriert. Zusammen mit Linearmotoren- und Hochgeschwindigkeitswerkzeugtechnik wird sie die Hochgeschwindigkeitsbearbeitung in eine neue Ära treiben. Die CNC-Bearbeitungs-elektrische Spindel ist eine Reihe von Komponenten, die die elektrische Spindel selbst und ihr Zubehör umfasst: elektrische Spindel, Hochfrequenz-Frequenzumrichter, Ölnebel-Schmierer, Kühlvorrichtung, eingebauter Encoder und Werkzeugwechsler.

Hochgeschwindigkeitsspindel ist die wichtigste Schlüsseltechnologie in der Hochgeschwindigkeitsschnitttechnik und auch der wichtigste Bestandteil von Hochgeschwindigkeitsschnittmaschinen. Hohe dynamische Balance, gute Steifigkeit, hohe Rotationsgenauigkeit, gute thermische Stabilität, ausreichende Drehmoment- und Kraftübertragung, hohe Fliehkrafttoleranz, genaue Temperaturmessvorrichtung und effiziente Kühlvorrichtung sind erforderlich. Hochgeschwindigkeitsschnitte erfordern in der Regel eine Spindeldrehzahl von nicht weniger als 40000 r/min und eine Spindelleistung von mehr als 15 kW. Normalerweise werden elektrische Spindelkomponenten mit integrierten Spindelmotoren eingesetzt, um eine Direktübertragung ohne Zwischenglieder zu erreichen. Derzeit werden heißgepresste Siliziumnitrid- (Si3N4)-Keramiklager, flüssige dynamische und statische Drucklager sowie Luftlager häufig verwendet. Bei der Schmierung werden häufig Techniken wie Ölluftschmierung und Strahlschmierung verwendet. Die Spindelkühlung wird in der Regel durch interne Wasserkühlung oder Luftkühlung der Spindel erreicht.

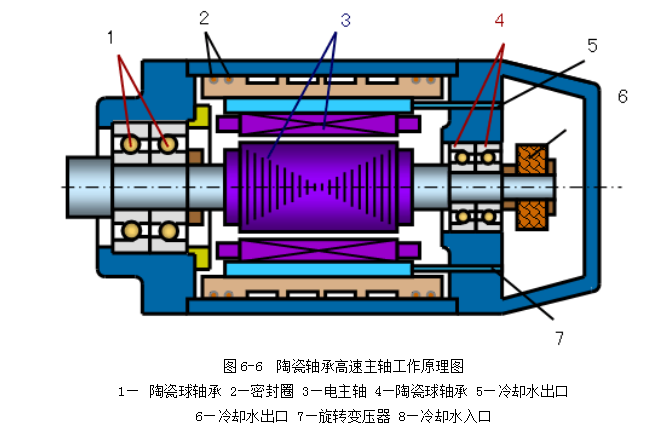

1. Arbeitsprinzipdiagramm der keramischen Lager-Hochgeschwindigkeitsspindel

Das obige Diagramm zeigt das Arbeitsprinzip einer keramischen Lager-Hochgeschwindigkeits-Spindel, die C- oder B-Grade Präzisions-Schrägkugellager verwendet.Die Lageranordnung ist ähnlich der traditionellen Schleifspindel Struktur; Annahme einer "kleinen Perle dichten Kugel"-Struktur, ist das Kugelmaterial Si3N4; Annahme der elektrischen Spindel (Motor und Spindel integriert); Der Kennwert der Lagerdrehzahl (=? Wellendurchmesser (mm), Drehzahl (r/min)) wird im Vergleich zu herkömmlichen Stahllagern um 1,2° C erhöht Zweimal kann es 0,5-1106 erreichen. Hohe Rotationsgenauigkeit mit einem Rotationsfehler von weniger als 0,2 μ m für flüssige hydrostatische Lager und weniger als 0,05 μ m für lufthydrostatische Lager; Geringe Leistungsverluste; Die charakteristische Geschwindigkeit von flüssigen hydrostatischen Lagern kann 1106 erreichen, und die charakteristische Geschwindigkeit von lufthydrostatischen Lagern kann 3106 erreichen. Die Tragfähigkeit von luftstatischen Drucklagern ist relativ gering.

Verglichen mit Stahlkugeln sind die Vorteile von Keramiklagern:

(1) Die Dichte der Keramikkugeln wird um 60%, reduziert, die Zentrifugalkraft stark reduzieren kann;

(2) Der Elastizitätsmodul von Keramik ist 50% höher als der von Stahl, der Lagern höhere Steifigkeit verleiht;

(3) Keramik hat einen niedrigen Reibungskoeffizienten, der Lagererwärmung, Verschleiß und Leistungsverlust verringern kann;

(4) Keramik hat gute Verschleißfestigkeit und lange Lagerlebensdauer.

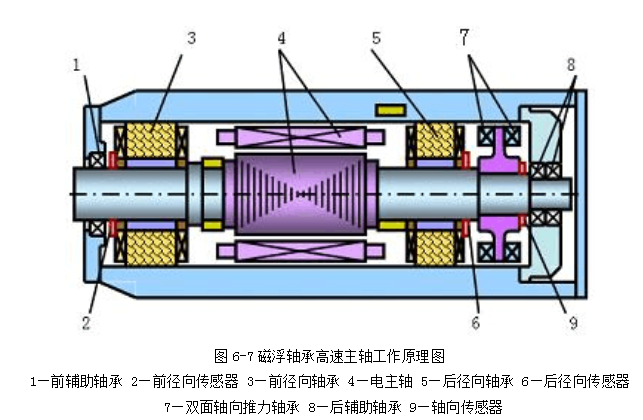

2. Maglev Lager Hochgeschwindigkeitsspindel

Das obige Diagramm zeigt das Arbeitsprinzip der Hochgeschwindigkeitsspindel mit magnetischen Levitationslagern. Die Spindel wird von zwei radialen und zwei axialen magnetischen Levitationslagern gestützt, und der Abstand zwischen Stator und Rotor der magnetischen Levitationslager beträgt etwa 0,1mm.? Hohe Steifigkeit, etwa 10-mal die Steifigkeit einer Kugellagerspindel.? Der Kennwert der Drehzahl kann 4106 erreichen.? Die Drehgenauigkeit hängt hauptsächlich von der Genauigkeit und Empfindlichkeit des Sensors sowie der Leistung des Regelkreises ab und kann derzeit 0,2 μ m. erreichen? Die mechanische Struktur und das Schaltungssystem sind beide relativ komplex; Aufgrund der hohen Wärmeerzeugung besteht ein hoher Bedarf an der Leistung des Kühlsystems.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque