Die Verarbeitung und das Formen von PTFE-Kunststoffrohstoffen kann grob in vier Arten unterteilt werden: Kompressionsformen, Walzen, Spritzgießen und Sekundärverarbeitung. Heute stellt der Herausgeber kurz diese vier Verarbeitungsmethoden und Vorsichtsmaßnahmen vor:

1,1,Fluoroplastische Walzformen

PTFE-Folie ist rollengeformt, die in zwei Prozesse unterteilt werden kann: unidirektionales Walzen und multidirektionales Walzen. Nach der Walzenbehandlung ändert sich PTFE-Folie von seiner ursprünglichen opaken Eigenfarbe zu einer halbtransparenten Kristallfarbe.

Unidirektionales Walzen ist das Verfahren der schnellen Verarbeitung einer Folie, die in einen transparenten Zustand aufgewärmt wurde, indem sie durch zwei gleichmäßig rotierende Rollen eines Walzwerks geführt wird. Das Rollenverhältnis wird im Bereich von 1.5-2.5 gesteuert, und die allgemeine Rollendrehzahl beträgt 20 Umdrehungen pro Minute.

Mehrdirektionales Walzen ist ein Umformprozess, bei dem ein gesinterter und abgeschreckter Film auf ein Walzwerk für mehrdirektionales Walzen gelegt wird, wodurch die Filmdicke allmählich reduziert wird. Das Rollverhältnis liegt im Bereich von 2-2.5. Die Temperatur der Trommel sollte zwischen 150-200 ℃ gesteuert werden, und der Dampfdruck während der Dampfheizung sollte zwischen 0.5-0.9 megapascals sein. Das Rollverhältnis ist ein wichtiger Faktor, sowohl zu groß als auch zu klein sind nicht gut für das Produkt. Manchmal ist es notwendig, mehrmals zu rollen, um ein Produkt gut zu pressen.

2,5Fluoroplastische Formpresse

Fluoroplastische Formgebung kann Platten, Stäbe, Hülsen, Bänder, Dichtungsringe, Membranen und Teile mit Metalleinsätzen verarbeiten.

Das Pressen ist in drei Schritte unterteilt: Vorformen, Sintern und Kühlen. Preforming ist der Prozess, bei dem PTFE-Pulver gleichmäßig in eine Form gegeben und bei Raumtemperatur gepresst wird, um eine dichte Preform (d. h. Blank) zu bilden; Sintern ist der Prozess der Erwärmung einer Vorform über seinem Schmelzpunkt, während Kühlen der Prozess der Senkung der Sintertemperatur auf Raumtemperatur ist.

Einige Fluorkunststoffe werden gebildet, indem Druck einmal über ihrer Schmelzpunkttemperatur aufgebracht wird. Diese Art von Formform wird eine Heißpressform genannt, und die entsprechende PTFE-Form wird eine Kaltpressform genannt.

Beim Formen sollte auf den Einfluss des Kompressionsverhältnisses (normalerweise 4-6 für PTFE) und der Schrumpfrate (normalerweise 2.6-4.5% für PTFE) auf das Produkt geachtet werden.

Der Rohstoff ist polymerisiertes Harz durch Suspensionsverfahren, und weiches feines Pulver mit einer Partikelgröße von 20-500 Mikrons wird bevorzugt. Während des Pressvorgangs ist es notwendig, die Luft zu "entlüften". Der Vorformdruck beträgt 17-35 Megapascals, und die Haltezeit hängt von der Dicke des Rohlings ab. Zum Beispiel für einen 100mm dicken Rohling sollte er für 15-Minuten gehalten werden.

Achtung sollte beim Sintern beachtet werden: die Heizrate kann auf 20-120 ℃/hour eingestellt werden. Je größer das Produkt, desto langsamer die Heizrate. Die Sintertemperatur des Suspensionsverfahrensharzes ist höher, bei 370-380 ℃, während die Sintertemperatur des Dispersionsverfahrensharzes niedriger ist, bei 360-370 ℃. Die Sintertemperatur ist höher, und die Schrumpfrate und Porosität nehmen entsprechend zu. Die Sinterzeit sollte angemessen kontrolliert werden.

Kühlung: Im Allgemeinen wird langsame Kühlung mit einer Geschwindigkeit von 15-25 ℃/Stunde verwendet. In speziellen Fällen, wie ein paar dünne Platten mit einer Dicke weniger als 5 Millimeter oder dünnwandige Rohre, die durch Drücken gebildet werden, wird schnelle Kühlung verwendet.

Manchmal wird das Produkt bei einer Temperatur von 100-120 ℃ für 4-6 Stunden geglüht.

3,5Fluoroplastische Spritzgießen

PFA (Copolymer aus Tetrafluorethylen und Perfluoralkylvinylether), auch als schmelzbares PTFE bekannt, kann spritzgegossen werden. Seine Verarbeitungstemperatur ist relativ breit und reicht bis zu 425 ℃, und seine Zersetzungstemperatur ist über 450 ℃. Im Allgemeinen wird der Verarbeitungstemperaturbereich zwischen 330-410 ℃ gesteuert.

PFA hat eine sehr niedrige Feuchtigkeitsaufnahme, bei 0.03%, so dass es nicht getrocknet werden muss. Vor der Einspritzung sollte der Einsatz auf rund 140 ℃ vorgewärmt werden. Die Temperatur der drei Stufen des Einspritzmaterialzylinders ist 200-210 ℃, 300-310 ℃, und 350-410 ℃. Die Düsentemperatur ist etwas niedriger als die höhere Temperatur des Zylinders, und die Formtemperatur ist 140-230 ℃. Der Einspritzdruck ist 40-90 megapascals, und die Einspritzgeschwindigkeit sollte etwas langsamer sein. Die Haltezeit sollte nicht zu lang sein. Die Abkühlzeit beträgt 40-150 Sekunden.

4,4,Sekundärverarbeitungstechnologie von Fluorkunststoffen

Aufgrund der Verarbeitungseigenschaften von Fluorkunststoffen sind einige Produkte schwer auf einmal zu formen und müssen einer Sekundärverarbeitung unterzogen werden, um verwertbare Endprodukte zu erhalten. Sekundäre Verarbeitungstechniken umfassen Schneiden, Schweißen, Auskleidung, Blasen usw.

Schneiden: Ähnlich wie beim Metallschneiden umfasst die Ausrüstung Drehmaschinen, Bohrmaschinen, Hobelmaschinen usw. Vor dem Schneiden muss der Rohling für 24-Stunden belassen werden, bevor Sie fortfahren.

Auskleidung: Im Allgemeinen werden Polytetrafluorethylen und Perfluoralkoxy (geschrieben als F4 und F46) Kunststoff verwendet, um schwarze Metallrohre und Rohrverschraubungen auszukleiden, die als chemische Korrosionsschutzmaterialien und korrosionsbeständige Materialien verwendet werden können.

Blasen: Produkte umfassen Wellrohre, Schrumpfschläuche, Schrumpffolien usw. Es wird in kontinuierliche Inflation und intermittierende Inflation unterteilt.

Schweißen: unterteilt in zwei Arten: Heißpressschweißen und Heißluftschweißen mit Schweißstäben. Heißpressschweißen erfordert Heizung auf 327 ℃ oder höher in einer speziell entworfenen Klemme und Anwendung von Druck, um erfolgreiches Schweißen sicherzustellen.

Heißluftschweißstabschweißen verwendet PFA-Stäbe, die durch PFA erhitzt und unter Druck gesetzt werden, um zwei Teile miteinander zu verbinden.

Der Knüppel des Schrumpfrohrs F46 wird durch wassergekühlte Vakuumformmethode mit einem Rohrdehnungsverhältnis von 3-7, einer geschmolzenen Kegellänge, die bei 10-20 Millimetern kontrolliert wird, einer Inflationsformtemperatur von 80-160 ℃, einem Inflationsdruck von 0.1-0.2 Megapascals und einer Traktionsleitungsgeschwindigkeit von 80-500 Millimetern pro Minute vorbereitet. Es gibt auch aufgeblasene F4 Spiralrohre.

Zum Beispiel, PTFE Werkzeugmaschinenleiter weiches Band: unter Verwendung der Suspensionsmethode PTFE Feinpartikelmaterial, nach dem Zerkleinern, durch ein 20-Maschensieb, ist die Bronze- oder Aluminiumpulver Partikelgröße 200 Mesh. Für einen 100mm hohen Rohling halten Sie den Druck für 5 Minuten, geben Sie das Gas dreimal in der Mitte frei, erhitzen Sie sich mit einer Rate von 50-60 ℃/Stunde während des Sintens, halten Sie die Temperatur bei 320 ℃ für eine Stunde und kühlen Sie sich bis 150 ℃ ab, bevor Sie aus dem Ofen entfernen. Vor dem Drehen des Rohlings sollte es auf 80 ℃ vorgewärmt und für eine Stunde warm gehalten werden, bevor es fortfährt. Das weiche Band sollte mit Natriumnaphthalin behandelt werden, einschließlich 51 Gramm Naphthalin, 100 Millimeter Tetrahydrofuran und einer angemessenen Menge metallischem Natrium. Weiche Bänder mit einer Dicke von weniger als 1 Millimeter sollten in die Natriumnaphthalin Behandlungslösung für 1-3 Minuten eingetaucht und dann mit 90 ℃ heißem Wasser gespült werden.

PTFE kann mit Polystyrol, Polyimid und Poly (p-hydroxybenzoat) gemischt werden und mit Graphit, Molybdändisulfid, Bronzepulver usw. gefüllt werden. Es kann an hydraulischen Toren angewendet werden, und Fluoroplastik 46 kann auf korrosionsbeständigen Kugelhähnen verwendet werden. Seine Formtemperatur ist 320-350 ℃, Formdruck ist 3-30 megapascals, und Formisolationstemperatur ist 120-150 ℃.

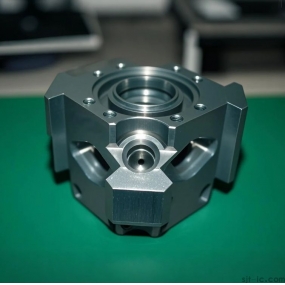

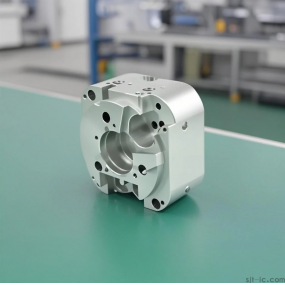

Shenzhen EMAR Precision Technology widmet sich der hochpräzisen CNC-Bearbeitung, mit Bearbeitungsmaterialien hauptsächlich einschließlich Aluminiumlegierung, Stahlteile, Kupferlegierung, POM, Peek und PTFE Präzisionsbearbeitung.Die Produktanwendungsfelder umfassen Optik, intelligente Roboter, Optoelektronik, Automobil, Kommunikation, Sicherheit, Vermessung und andere Bereiche.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque