Die Oberflächenqualität von Automobilteilen kann die mikro- und geometrischen Fehler auf der Oberfläche der Teile intuitiv widerspiegeln. Natürlich ist die Oberflächenrauheit auch ein wichtiger Indikator für die Reaktion, die eine wichtige Grundlage für die Prüfung der Oberflächenqualität der Teile ist. Die Rationalität ihrer Auswahl beeinflusst direkt die spätere Produktqualität und Lebensdauer, einschließlich des Produktionsmanagements. Die Methoden zur Auswahl der Oberflächenrauheit mechanischer Teile umfassen hauptsächlich Berechnungs-, Experiment- und Analogiemethoden.

Bei der Konstruktion mechanischer Teile ist die Analogie-Methode weit verbreitet. Die Eigenschaften dieses Verfahrens sind Einfachheit, Effektivität und Geschwindigkeit. Die Anwendung der Analogie-Methode erfordert ausreichende Referenzmaterialien. Verschiedene mechanische Konstruktionshandbücher bieten jetzt umfassende Informationen und Literatur. Wichtiger ist die Oberflächenrauheit, die für das Toleranzniveau geeignet ist. Im Allgemeinen, je kleiner die Größentoleranzanforderung mechanischer Teile, desto kleiner der Oberflächenrauheitswert mechanischer Teile. Allerdings gibt es keine feste funktionale Beziehung zwischen ihnen. Beispielsweise haben einige Griffe an Maschineneinrichtungen und dekorative Teile an Geräten sehr hohe Oberflächenanforderungen, aber sehr geringe Größenanforderungen. Im Allgemeinen besteht eine gewisse Übereinstimmung zwischen dem Toleranzniveau und dem Oberflächenrauheitswert mechanischer Teile mit Maßtoleranzanforderungen.

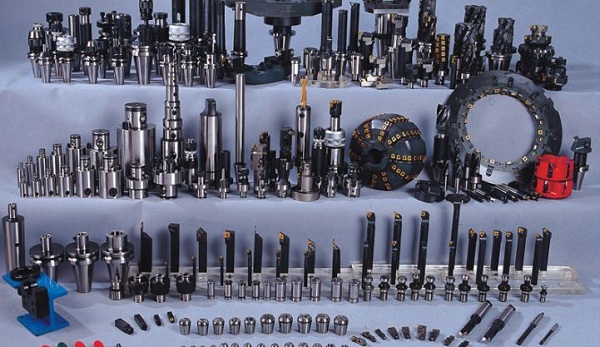

Derzeit hat die mechanische verarbeitende Industrie höhere Anforderungen an die Verbesserung der Technologie und den Einsatz von Schneidwerkzeugen gestellt, die nicht nur eine lange Lebensdauer erfordern, sondern auch eine geringe Verschmutzung beim Schneiden erfordert. Folgen Sie EMAR Precision Technology, um einen Blick auf die hohen Anforderungen an Schneidwerkzeuge, hohe Lebensdauer und geringe Verschmutzung in der mechanischen Verarbeitung zu werfen.

Die Anforderungen an Schneidwerkzeuge in der CNC-Bearbeitung manifestieren sich vor allem in folgenden Aspekten:

1. Mit der Entwicklung der Technologie hat die mechanische verarbeitende Industrie zunehmend hohe Anforderungen an die Oberflächeneigenschaften von Materialien, insbesondere in den letzten Jahren mit dem Aufstieg verschiedener Niederschlagstechnologien, die Durchbrüche in der Forschung und Anwendung der Oberflächentechnik gemacht haben. Diese Technologien erfüllen nicht nur die Anforderungen der mechanischen Eigenschaften, sondern demonstrieren auch ihre Fähigkeiten in den Bereichen funktionaler Materialien im Zusammenhang mit elektromagnetischer, optischer Elektronik, thermischer, optischer, supraleitender und biologischer Oberflächen;

2. Oberflächentechnik erlaubt nicht nur kostengünstigen Metallmaterialien, größere Vorteile in Bezug auf Leistung und Ästhetik zu haben, sondern ist auch ein wichtiges Mittel für verschiedene neue Beschichtungen und Dünnschichtmaterialien mit großem Anwendungspotenzial geworden;

3. Die Vielfalt der Schneidwerkzeuge und die Eigenschaften ihrer Verwendung bestimmen den Unterschied bei der Auswahl der Werkzeugbeschichtungen. Drehen unterscheidet sich vom Bohren, und Fräser sollten ihre intermittierenden Schlageigenschaften berücksichtigen. Die frühe Entwicklung von Beschichtungen konzentriert sich auf Verschleißfestigkeit und verbesserte Härte als Hauptindikator. Während der Verarbeitung erzeugt konstante Reibung zwischen dem Werkzeug und dem Werkstück eine große Menge an Wärmeenergie. Um Werkzeugüberhitzung und Verformung zu vermeiden, die die Bearbeitungsgenauigkeit beeinträchtigt und seine Lebensdauer verlängert, wird Schneidflüssigkeit normalerweise verwendet;

4. Die Änderung des Niveaus der mechanischen Verarbeitungsindustrie hat zur fast Verwendung des Trockenschneidens beim Werkzeugschneiden geführt. Wenn Schneidflüssigkeit nicht vollständig eliminiert wird, wird empfohlen, nur Rosthemmer und keine organische Substanz zu enthalten, was die Kosten des Recyclings erheblich senken kann;

5. Um einige der Probleme zu lösen, die durch Reduzierung und Beseitigung von Schneidflüssigkeit verursacht werden, sollte die Werkzeugbeschichtung dem Werkzeug nicht nur eine längere Lebensdauer verleihen, sondern auch eine selbstschmierende Funktion haben;

6. Die Entstehung von Diamantbeschichtungen hat erhebliche Vorteile in der mechanischen Verarbeitung bestimmter Materialien gezeigt. Jedoch haben neuere Studien gezeigt, dass diamantähnliche Beschichtungen mit SP2-Struktur auch eine Härte von 20 bis 40 GPa erreichen können;

7.Es gibt kein Problem mit der katalytischen Wirkung von schwarzem Metall, sein Reibungskoeffizient ist sehr niedrig und es hat eine gute Feuchtigkeitsbeständigkeit. Es kann mit Kühlmittel oder Trockenschneiden geschnitten werden, und seine Lebensdauer ist verdoppelt im Vergleich zu nicht beschichteten Messern. Es gibt kein Problem mit der Verarbeitung von Stahlmaterialien, so hat es großes Interesse von Beschichtungs- und Werkzeugherstellern geweckt. Im Laufe der Zeit werden diese neuen diamantartigen Beschichtungen im Schneidbereich weit verbreitet sein.

Das oben genannte ist eine kurze Erklärung der Anforderungen an Schneidwerkzeuge in der mechanischen Bearbeitung. Shenzhen EMAR Precision Technology Co., Ltd. konzentriert sich auf kundenspezifische Verarbeitung und Massenproduktion von hochpräzisen CNC-Teilen. Mit mehr als 20-jähriger Präzisionsbearbeitung Erfahrung, EMAR ist zuversichtlich in der Verarbeitung von Luftfahrtteilen, Automobilteilen, medizinischen und Kommunikationsteilen. Das Unternehmen hat ISO9001, ISO14001 und IATF16949 Qualitätsmanagementzertifizierungen bestanden und setzt sie strikt um, so dass es ein vertrauenswürdiger CNC-Bearbeitungsdienstleister für Sie ist.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque