CNC-Fräsen verbessert die Schnitteffizienz und Standzeit erheblich

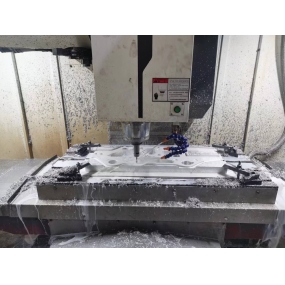

Die deutlichen Fortschritte bei der Verbesserung der Zerspanungseffizienz sind das Ergebnis gemeinsamer Anstrengungen von Werkzeugherstellern, Werkzeugmaschinenherstellern und Softwareentwicklern. Ein gutes Beispiel für die spanende Bearbeitung ist das Einbruchfräsen (Z-Achsenfräsen). Beim Einlegefräsen schneidet das rotierende Werkzeug direkt entlang der Z-Achse in das Werkstück ein und zieht das Werkzeug entlang der Z-Achse nach oben zurück. Dann bewegt es sich horizontal entlang der X-Achse oder Y-Achse Richtung für einen bestimmten Abstand und führt vertikales Schneiden durch, das mit dem vorherigen Schneidteil überlappt, um mehr Werkstückmaterial zu schneiden. Das Einsteckfräsen hat viele Vorteile. Gerade bei der Bearbeitung von langen Überhängen (z.B. Fräsen von tiefen Formhöhlen) muss das herkömmliche Flachfräsen (d.h. Fräsen von einer Seite des Werkstücks auf die andere) die Schnittgeschwindigkeit reduzieren, um die Seitenkraft zu minimieren, die zu Rattern führen kann. Beim Einlegefräsen wird die Schneidkraft direkt auf die Maschinenspindel und den Arbeitstisch übertragen und erreicht so eine deutlich höhere Abtragsrate als herkömmliche Fräsverfahren. Laut AMT Software Company enthält das von der Firma entwickelte Prospector CAM-Softwarepaket die Einfügefräsenfunktion. Im Vergleich zum herkömmlichen Flachraufräsen mit Knopffräsern kann die Metallabtragsrate der Einfügefräsenbearbeitung um mindestens 50%. Aufgrund seiner Fähigkeit, die seitliche Belastung von Werkzeugmaschinenbauteilen zu minimieren, kann Nutfräsen für altmodische oder leichte Werkzeugmaschinen mit unzureichender Steifigkeit zur Steigerung der Produktivität eingesetzt werden. John Ross, Marketing Manager der Doushan Machine Tool Company, stimmt der Aussage zu, dass Nutfräsen die Schneidkraft reduzieren kann, die auf Werkzeugmaschinen mit geringer Leistung wirkt, aber er fügt hinzu, dass bei neuen Werkzeugmaschinen mit struktureller Konstruktion, die der Nutfräsbearbeitung förderlich ist, die Vorteile dieses Prozesses maximiert werden können. Er wies darauf hin, dass durch die direkte Übertragung der Frässchneidkraft in die Werkzeugspindel und den Arbeitstisch verschiedene Probleme durch schwache Werkstückspannung weitestgehend minimiert werden können. Bill Fiorenza, Produktmanager der Mold Production Line der Ingersoll Tool Company, erklärte, dass das Fräsen von Wendeschneidplatten hilft, die Schnittwärme zu reduzieren, die in das Werkzeug und das Werkstück eindringt. Er sagte: "Beim Einsteckfräsen kommt nicht viel Wärme in das Werkstück ein, da sich das Schneidwerkzeug mit hoher Geschwindigkeit dreht, um das Werkstück ein- und auszuschneiden. Nur ein kleiner Teil des Werkstücks kommt mit einem beweglichen Schritt in Kontakt mit dem Werkzeug." Diese Eigenschaft ist besonders vorteilhaft, wenn schwer bearbeitbare Materialien wie Edelstahl, Hochtemperaturlegierungen und Titanlegierungen geschnitten werden. Fiorenza erklärte bei der Einlege- und Fräsvorführung: "Meistens ist die Temperatur von Metallspänen sehr hoch und man kann sogar ein Sandwich im Spänehaufen backen. Nach Abschluss des Einlege- und Fräsvorgangs kann man jedoch sofort die Hand auf das Werkstück legen und sich kühler anfühlen." Durch die Reduzierung der Schnittwärme kann nicht nur die Standzeit verlängert, sondern auch die Verformung des Werkstücks minimiert werden.

【 Einen Versuch wert 】 Das Einfügefräsen kann den Produktionsrhythmus von hochwertigen und komplexen Bauteilen erheblich beschleunigen. Gary Meyers, Produktmanager Fräsen bei Seco Tool Company, sagte: "Die am häufigsten verwendeten Bereiche der Wendeplattenfrästechnik sind der Formenbau und die Luftfahrtindustrie, da die Arten von Teilen in diesen Branchen sehr gut für das Wendeplattenfräsen geeignet sind." Formenhersteller müssen verschiedene komplexe Formen auf dem Gesamtwerkstück fräsen, um Formhohlräume zu bilden, und viele Luftfahrtteile werden auch aus ganzen Rohlingen bearbeitet. Kenyon Whetsell, Produktmanager DP Technology, Entwickler der ESPRIT CAM-Software, wies darauf hin, dass neben Herstellern komplexer Teile auch Universalbearbeitungswerkstätten von der Anwendung der Wendeplattenfrästechnik profitieren können. Metallverarbeitung WeChat, der Inhalt ist gut und es lohnt sich zu folgen. Er sagte: "Einige Werkstätten verwenden immer noch die 2,5-Achs-Bearbeitungstechnologie, die veraltete Werkzeugmaschinentypen, schlechte Steifigkeit und unzureichende Spannkraft der Vorrichtungen aufweist. Dennoch hoffen sie, die Produktivität zu verbessern. Diese Werkstätten können die 2,5-Achs-Frästechnologie nutzen, um dieses Ziel zu erreichen." Juan Seculi, Global Product Manager von Kenner's Indexable Fräser, ist der Ansicht, dass "die Frästechnologie für komplexe Formen und Hohlräume großer und mittlerer Teile weit anwendbar ist. Bei dieser Art der Bearbeitung ist das Längen-Durchmesser-Verhältnis des Fräsers entscheidend, und traditionelle Strategien können Rattern, Vibrationen und Lebensdauer des Werkzeugs generieren." Kenn-Z-Fräser-Fräser in jüngster Zeit die steigende Nachfrage der Anwender erfüllen. "Die Zeit hat bewiesen, dass das Verkaufsvolumen von Z-Achsenfräsern stetig steigt, mit einer jährlichen Wachstumsrate von 40%."

Die Konstruktionsmerkmale von Fräsern: Werkzeughersteller haben verschiedene Fräser entwickelt, die die Vorteile der Frästechnik voll ausschöpfen können. Meyers von Shangao Tools sagte, dass die Schnittkraft solcher Werkzeuge grundsätzlich direkt zurück auf die Z-Achse übertragen wird. Die geometrische Form des Wendeplattenfräsers ähnelt der des 90-Vierkantfräsers sehr. Der Unterschied liegt in der Abweichung des Vorwinkels des Fräsblattes von der vertikalen Ebene um wenige Grad, die 87 statt 90 betragen kann. Wenn ein 90°-Fräser zum Einlegen und Fräsen der Seitenwand nach unten verwendet wird, reibt die gesamte Schneide des Messers gegen die Seitenwand. Wenn der Vorwinkel des Werkzeugs 87 ist, gibt es einen Spalt zwischen der Schneide und der Werkstückseitenwand. Der Fräser sollte die Schneide an der Unterseite des Messers verwenden, um Schneiden von der Klingenseite zu vermeiden, da der Übergang von unten zur Seite der schwächste Punkt der Klinge ist, und die Bearbeitung von der Klingenseite kann radiale Schnittkräfte verursachen, die Vibrationen verursachen können. Meyers fügte hinzu, dass, obwohl das Schneiden mit der Seite der Klinge nicht üblich ist, in einigen Bearbeitungsprozessen, die "nach oben (oder unten) Profilfräsen genannt werden, der Fräser komplexe Formen in den Auf- und Abwärtshuben einfügen und fräsen kann. Ein einfaches Beispiel ist die Bodenwurzelschneidmethode, um gerade Seitenwände zu fräsen. "Man kann zuerst das Fräsen nach unten einlegen, dann nach innen bewegen und die Wurzel des Werkstücks fräsen." Meyers glaubt, dass die Einschränkung der Wendeplattenfrästechnik der Unterschied zwischen dem tatsächlichen Schneiddurchmesser des Werkzeugs und dem Durchmesser des Werkzeugkörpers ist. Um die Schneide optimal zu stützen, muss der Körper des Standard-Planfräsers vergrößert werden, um möglichst nah am gesamten Schneiddurchmesser des Werkzeugs zu sein. Beim Schlitzfräser zum Profilfräsen übersteigt der Schneiddurchmesser der Klinge den Durchmesser des Werkzeugkörpers. Metallverarbeitung WeChat, der Inhalt ist gut und es lohnt sich zu folgen. Er sagte: "Aber es gibt eine gewisse Grenze für die Menge überschritten, weil die Verlängerung des Fräsblattes nicht zu groß sein kann." Meyers sagte, dass das Fräsen zwar ein typischer Grobfräseprozess ist, seine Technologie und Werkzeuge aber auch für die Halbpräzisions- und Präzisionsbearbeitung geeignet sind. Er schlug vor, dass zur Erzielung einer besseren Oberflächenglätte der radiale Schneidschritt reduziert werden sollte, was dem reduzierten Bearbeitungsverfahren beim 3D-Präzisionsfräsen mit Kugelfräsern entspricht. Meyers erklärte, dass der Schnittschrittabstand grundsätzlich anhand der Breite der Klinge und der Menge des von der Schneide in das Werkstück geschnittenen Materials bestimmt wird. Die empfohlene Schrittgröße für Werkzeugproduktmuster führt zu einer bestimmten Resthöhe, die die Oberflächenrauheit eines bestimmten Wendeplattenfräsers bestimmt.

Seculi von Kenneth Metal erklärte, dass das Design des Fräsers ständig verbessert und perfektioniert wird. Zu den neuen Funktionen des Kenner Z-Achsenfräsers gehören beispielsweise: Die gezackte Struktur, die auf dem Fräserkörper entworfen ist, kann die Spanbildung und Spanabtragsleistung verbessern, und die Konstruktion des Kühlmittelauslaufs kann die Steuerung der Schneidwärme und der Spanabtragsleistung verbessern. Er sagte: "Diese integrierten strukturellen Konstruktionen mit dem Werkzeugkörper in Kombination mit der Verwendung einer großen Rechenwinkelfläche können die Schneidkraft reduzieren, den Bedarf an Werkzeugmaschinenleistung senken, dadurch die Werkzeuglebensdauer verlängern und die Bearbeitungssicherheit verbessern."

Fiorenza wies darauf hin, dass die Anwendung der CAM-Frästechnologie eine Geschichte von mindestens 15 Jahren habe, in den letzten Jahren Bearbeitungswerkstätten zunehmend bewusst geworden sind, dass Fräsen höhere Materialabtragsraten erreichen kann, und dass durch einfachere Programmierung und Überprüfung von Werkzeugbahnen die Anwendung des Fräsens einfacher als in der Vergangenheit geworden ist. Immer mehr CAM-Systeme verfügen über Algorithmen, die speziell für die Einfüge- und Fräsbearbeitung entwickelt wurden. Darüber hinaus kann die Bearbeitungswerkstatt mit Hilfe von Schneidsimulationssoftware ihre Zuverlässigkeit überprüfen, bevor sie das Fräszyklusprogramm ausführt. Fiorenza sagte: "Sie müssen die Bewegung des Werkzeugs entlang des Schneidweges überprüfen, da spezialisierte Fräser normalerweise keine Zentrierschneidwerkzeuge sind." Wenn der gewählte Schneidschritt nicht angemessen ist oder die Bearbeitungszulage des Werkstücks unklar ist, kann es zu einem Schneiden kommen. Laut Meyers nutzen einige Werkstätten das Bohrzyklusprogramm G81 in der CNC-Bearbeitung, um Fräsarbeiten durchzuführen. Aber bei dieser Art der Bearbeitung, wenn der Fräser von der Abwärtseinführung zurückkehrt, kann seine Klinge gegen die Seitenwand des Werkstücks kratzen. Um dieses Problem zu lösen, bewegt ein speziell entwickeltes CAM-Fräszyklusprogramm das Werkzeug 0.025-0.050mm entlang der X-Achse oder Y-Achse Richtung, bevor es den Boden der Einfügung erreicht und bereitet sich auf das Zurückziehen in seinen Verfahrpunkt vor. Wenn Sie das Werkzeug rückwärts bewegen, können Sie Kratzer zwischen Klinge und bearbeiteter Oberfläche während des Werkzeugeinziehens vermeiden. Meyers sagte: "Es ist auch möglich, den Einführ- und Fräszyklus manuell zu programmieren. In einigen Fällen, wenn es sich um ein einfaches Einführen und Fräsen mit der gleichen Einfügetiefe handelt, kann man nur eine Unterroutine schreiben, um die Bewegung des Werkzeugs in der X- oder Y-Achse zu bestimmen. Manuelle Programmierung ist jedoch viel Arbeit und sollte nur verwendet werden, wenn es notwendig und nicht notwendig ist, Bearbeitungscode zu schreiben." Whitsell von DP Technology sagte: "Wir versuchen, den Einführ- und Fräszyklus zu optimieren, so dass Benutzer das maximale Potenzial des Einführs und Fräsers in jedem Schnitt ausschöpfen können, mit so wenig Werkzeugdurchläufen wie möglich, und so viele Werkstücke wie möglich zu schneiden. Wenn es notwendig ist, die axialen Parameter des Fräsers dynamisch einzustellen. Dies erfordert die Kenntnis der Abmessungen des Werkstückrohlings und der Fertigteile nach der Bearbeitung Solange die endgültige Größe des Teils bekannt ist, kann die Frästiefe des Fräsers bestimmt werden, und das Wissen um die Größe des Werkstückrohlings kann bestimmen, wo mit dem Fräsen begonnen werden soll. Metallverarbeitung WeChat, der Inhalt ist gut und es lohnt sich zu folgen. Whetsell sagte: "Das sind im Grunde die Programmierinformationen für Werkstücke, die in der aktuellen Phase zuvor durch Wendeplattenfräsen bearbeitet wurden. In der CAM-Software ESPRIT von DP bezeichnen wir es als "automatische Programmierung von Werkstücken". Whetsell sagte: "Die Programmierung des Rückwärtsschneidwerkzeugs in X- oder Y-Achsenrichtung wird etwas schwierig, da man das Werkzeug nicht einfach in das nachfolgende Werkstückmaterial zurückziehen lassen kann und man das Werkzeug nicht in das Restmaterial zurückziehen möchte, das beim vorherigen Schneiden erzeugt wurde." CAM-Software kann das Fräsen auf verschiedene Weise programmieren. Whetsell sagte: "Zum Beispiel können Sie die Resthöhe (wie 0,25mm) definieren, ohne den Schneidschritt oder die radiale Schnittbreite zu definieren, und CAM-Software kann die Anzahl der Fräsvorgänge berechnen, um diese Resthöhe zu erreichen." DP Technology entwickelt einen speziellen Fräszyklus für ESPRIT-Software, und einige Benutzer haben bereits Fräsprogramme über die erweiterte Programmierschnittstelle des Softwarepakets entwickelt. Laut Seculi von Kenner Company unterscheiden sich die Schneidparameter und Fachterminologie beim Schlitzfräsen von anderen Fräsverfahren. Um Vibrationen zu vermeiden, sollte beispielsweise eine niedrigere Schnittgeschwindigkeit verwendet werden, wenn der Fräser längere Zeit überhängt wird. Bei der Beschreibung des Einlegefräsens hat sich auch die Bedeutung von Ap zur Darstellung der axialen Schnitttiefe beim Planfräsen geändert, da diese radial auf dem Einlegefräser statt in vertikaler Achsrichtung positioniert ist. Beim Z-Achsenfräsen gibt es kein axiales Schnitttiefenmaß, nur radiale Schnitttiefe (d.h. Schnittschrittabstand) und radiale Schnittgröße. Die Schnitttiefe hängt in der Regel von der Größe der Klinge ab. Kenner Company schlägt vor, dass beim Einsteckfräsen die Schnitttiefe immer größer als 15% der Schnittlänge der Klinge beibehalten werden sollte. Wird die Schnitttiefe nahe oder kleiner als der Radiuswert des Werkzeugspitzenbogens der Klinge, erhöht sich die radiale Schnittkraft und verliert dadurch einige Vorteile der Einsteckfräsentechnologie.

Einschubfräsen und Hochvorschubfräsen sind Zerspanungsstrategien mit hoher Produktivität. Die Wahl zwischen dieser Technologie oder anderen Frässtrategien hängt von mehreren Faktoren ab. Um die Vorteile des Fräsens zu maximieren, ist es notwendig, spezialisierte Fräser zu verwenden und sorgfältig CAM-Programmierung durchzuführen. In vielen Fällen kann das Hochvorschubfräsen zu einer einfacheren und praktikableren Alternative zum Schlitzfräsen werden, und Hochvorschubfräser sind im Grunde gerade Kantenfräser mit großen Führungswinkeln. Ein großer Vorlaufwinkel verdünnt die Späne, und um eine ausreichende Spandicke zu erhalten, ist es notwendig, die Vorschubgeschwindigkeit zu erhöhen. Fräser mit hohem Vorschub können Metallwerkstoffe mit hohen Vorschubraten und kleinen Schnitttiefen schnell schneiden und gleichzeitig die seitliche Belastung auf Werkzeugmaschine und Schneidwerkzeuge minimieren. Tom Noble, MAXline Product Manager bei Ingersoll Tools, ist überzeugt, dass die charakteristischen Abmessungen und die Struktur der Teile der Bearbeitungswerkstatt bei der Entscheidung helfen können, ob das Wendeplattenfräsen oder das Hochvorschubfräsen eingesetzt werden soll. Er sagte: "Wenn ein kleiner Hohlraum bearbeitet werden muss, kann das Wendeschneidplattenfräsen besser geeignet sein. Aufgrund des kurzen radialen Bewegungsabstandes muss nicht zu viel Material radial gefräst werden. Ist der zu fräsende Bereich jedoch recht groß, kann das Fräsen mit hohem Vorschub effizienter sein." Hochvorschubfräsen hat zwar seitliche Belastungen, kann aber durch kleine Schnitttiefe, schnelle Vorschubvorgänge und mehrere Werkzeugdurchläufe minimiert werden. Fiorenza von der Firma wies darauf hin, dass die Verwendung eines Fräsers mit einem Durchmesser von 50mm oder mehr für das Fräsen von langen Überhängen sehr effektiv sein kann. Hochvorschubfräsen kann für lange Überhängefräsen mit kleinen Durchmessern besser geeignet sein. Er sagte: "Wenn die überhängende Länge des Schneidwerkzeugs auf das 4- oder 6-fache des Durchmessers zunimmt, treten bestimmte Arten von Rattern auf. Sie können hohe Vorschubfräser und kleine Schnitttiefen von 0.38-0.50mm verwenden, um diese Bearbeitung zu bewältigen. Möglicherweise müssen Sie auch einige vibrationsfeindliche Werkzeugstrukturen verwenden, wie integrierte Hartlegierungswerkzeughalter und modulare Werkzeugköpfe." Noble glaubt, dass ein Schlüsselfaktor bei der Wahl einer Fräsmethode die täglichen Bearbeitungsaufgaben in der Werkstatt sind. "Wenn Sie beispielsweise eine große Menge an 3D-Fräsen in Ihrem täglichen Leben durchführen möchten und auch einige Wendeschneidplatten durchführen möchten, empfehle ich den Einsatz von Fräsern, die sowohl für die Bearbeitung von Hohlraumfräsern, als auch für die Anschaffung spezieller Schlitzen, Nuten, Nuten, Schlitzen, Schlitzen usw. investieren können.

Obwohl universelle Werkzeugmaschinen den Vorteil haben, vielseitig zu sein, ist der Einsatz spezialisierter Werkzeugmaschinen oft eine bessere Wahl, um die Produktivität zu maximieren (und Verformungen zu reduzieren). Doushan Machine Tool Company, das Produkte wie vertikale Bearbeitungszentren (VMCs) und horizontale Bohr- und Fräsmaschinen herstellt, kann verschiedene Arten von Werkzeugmaschinen anbieten, von leichten Gewindebohrzentren bis zu Hochgeschwindigkeits-Fünfachs-Bearbeitungszentren für das Hochleistungsschneiden von Formen. Metallverarbeitung WeChat, der Inhalt ist gut und es lohnt sich zu folgen. Marketing Manager John Ross erklärte, dass das Unternehmen Werkzeugmaschinen für verschiedene Prozesse (und sogar für verschiedene Regionen) anpassen kann. Einige Werkzeugmaschinen verwenden beispielsweise Linearführungen, während andere stabilere harte Schienen verwenden. Wenn wir in einigen Teilen Kaliforniens, USA, auf den Markt kommen, der hauptsächlich leichte Materialien schneidet, sind Linearführungs-Schienen-Werkzeugmaschinen auf dem richtigen Weg. Wenn wir jedoch im Mittleren Westen auf den Markt kommen, der Luftfahrtmaterialien und Hochtemperaturlegierungen verarbeitet, benötigen Benutzer Hartschienen-Werkzeugmaschinen, die größeren Schnittkräften standhalten und langlebiger und langlebiger sind. Hochgeschwindigkeits-Werkzeugbearbeitungsmaschinen mit Linearführungsschienen haben ausgezeichnete Leistung beim schnellen Schneiden kleiner Mengen von Werkstückmaterialien, und die Verwendung von Wendeschneidtechnologie kann ihre Grobbearbeitungsfähigkeit weiter verbessern. Aber die Fähigkeit dieser Art von Werkzeugmaschine, Spanlast zu widerstehen, ist nicht so gut wie die von Hartschienenmaschinen. Ross wies darauf hin, dass die vertikalen Bearbeitungszentren der Mynx-Serie von Doosan die Bearbeitungsplattformen sind, die die Vorteile des Einlegefräsens maximieren können, und dass ihre Steifigkeit die höchste unter den Doosan VMCs ist. Die Basis der Werkzeugmaschine besteht aus integralem Guss, und der 1500mm750mm Arbeitstisch kann große Formen oder Luftfahrtgussteile verarbeiten. Steve Sigg, Anwendungsingenieur bei Doushan Company, wies darauf hin, dass "je dicker die Spindel einer Werkzeugmaschine, desto stärker die Fräsfähigkeit." Beim Hochleistungsschneiden kann Schlitzfräsen den Benutzern helfen, einige schwer zu bearbeitende Materialien (wie Inconel-Legierung und Edelstahl) effizient zu fräsen, während die Verwendung eines Planfräsers für die radiale Bearbeitung dieser Materialien sehr ineffizient ist. Wenn der Werkzeugüberhang groß ist, kann die seitliche Fräskraft übermäßige Vibrationen verursachen, und Schlitzfräsen kann dieses Problem auch effektiv lösen. Er erwähnte auch, dass ein weiterer Grund, warum Hersteller sich für das Steckerfräsen interessieren, darin besteht, dass mit der Wiederbelebung der amerikanischen Fertigung einige Formverarbeitungsaufgaben ständig von China in die Vereinigten Staaten zurückkehren.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque