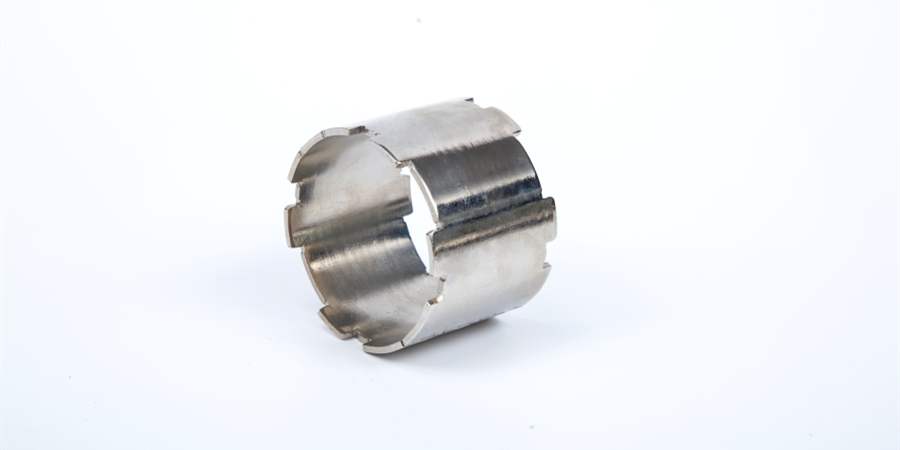

Durch die Praxis von Stanzverarbeitungsanlagen hat sich gezeigt, dass die thermische Verarbeitungsqualität von Formen einen wesentlichen Einfluss auf ihre Funktionalität und Lebensdauer hat. Aus der Analyse und Statistik der Ursachen des Werkzeugausfalls kann festgestellt werden, dass über 40% der "Unfälle" des Werkzeugausfalls durch unsachgemäße Wärmebehandlung verursacht werden. Unsachgemäße Abschreck- und Anlassprozesse bei der Herstellung von Stanzformen können zu einer Verformung des Produkts führen und letztlich zu einem Formbruch führen. Vorbereitung für die Wärmebehandlung: Basierend auf den Materialien und Anforderungen verschiedener Formen müssen Bediener Glühen, Normalisieren oder Abschrecken wählen, um sich auf die Wärmebehandlung vorzubereiten, um Strukturfehler im Gussrohling zu beseitigen und das Niveau der Verarbeitungstechnologie zu verbessern. Darüber hinaus kann die richtige Vorbereitung und Wärmebehandlung von Formrohstoffen die Verteilung von Karbiden gleichmäßiger machen, was förderlich ist, die Qualität des Abschreckens und Anlassens sicherzustellen und die Lebensdauer der Form zu verlängern.

2. Quenchen und Anlassen: Dies ist ein entscheidender Schritt in der Wärmebehandlung von Formen. Wenn die Temperatur während des Abschreckens zu hoch ist, kann es zu erhöhter Sprödigkeit der Form führen, was zu Verformung und Bruch des hergestellten Produkts während des Abkühlens führt, was die Lebensdauer der Form ernsthaft beeinflusst. Während des Abschreck- und Erwärmungsprozesses von Formen in Stanzverarbeitungsanlagen, sollten Bediener strikt die Standards der Wärmebehandlung befolgen, insbesondere mit Blick auf das Auftreten von Oxidation und Entkohlung. Wenn die Bedingungen es zulassen, kann Vakuumwärmebehandlung als Verarbeitungsmethode verwendet werden. Darüber hinaus sollte das Tempern zeitnah nach dem Abschrecken durchgeführt werden, und verschiedene Temperprozesse sollten entsprechend den Qualifikationsanforderungen ausgewählt werden.

Dieser Artikel stammt von EMAR Mold Co., Ltd. Für weitere Informationen zu EMAR klicken Sie bitte auf www.sjt-ic.com,

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole