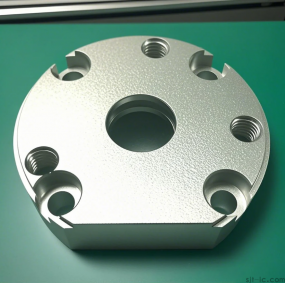

Das Konzept der Bearbeitungsgenauigkeit

Verarbeitungsgenauigkeit wird hauptsächlich für den Grad der Produktproduktion verwendet, und sowohl Verarbeitungsgenauigkeit als auch Verarbeitungsfehler sind Begriffe, die verwendet werden, um die geometrischen Parameter der verarbeiteten Oberfläche zu bewerten. Die Bearbeitungsgenauigkeit wird durch Toleranzgrad gemessen, und je kleiner der Gehaltswert, desto höher die Genauigkeit; Der Verarbeitungsfehler wird numerisch ausgedrückt, und je größer der Wert, desto größer der Fehler. Hohe Bearbeitungsgenauigkeit bedeutet kleine Bearbeitungsfehler und umgekehrt.

Es gibt insgesamt 20-Toleranzstufen von IT01, IT0, IT1, IT2, IT3 bis IT18. Unter ihnen repräsentiert IT01 die höchste Bearbeitungsgenauigkeit des Teils, IT18 die niedrigste Bearbeitungsgenauigkeit des Teils und im Allgemeinen sind IT7 und IT8 von mittlerer Bearbeitungsgenauigkeit.

Aus Sicht der Funktion des Teils, solange der Bearbeitungsfehler innerhalb des Toleranzbereichs liegt, der von der Teilezeichnung gefordert wird, wird davon ausgegangen, die Verarbeitungsgenauigkeit zu gewährleisten.

Die Qualität einer Maschine hängt von der Bearbeitungsqualität der Teile und der Montagequalität der Maschine ab. Die Bearbeitungsqualität der Teile umfasst zwei Hauptteile: Bearbeitungsgenauigkeit und Oberflächenqualität.

Mechanische Bearbeitungsgenauigkeit bezieht sich auf den Grad, in dem die tatsächlichen geometrischen Parameter (Größe, Form und Position) eines bearbeiteten Teils mit den idealen geometrischen Parametern übereinstimmen. Der Unterschied zwischen ihnen wird Bearbeitungsfehler genannt. Die Größe des Bearbeitungsfehlers spiegelt das Niveau der Bearbeitungsgenauigkeit wider. Je größer der Fehler, desto geringer die Bearbeitungsgenauigkeit und je kleiner der Fehler, desto höher die Bearbeitungsgenauigkeit.

Anpassungsmethode

(1) Anpassung des Prozesssystems

(2) Reduzierung von Werkzeugmaschinenfehlern

(3) Reduzierung von Übertragungsfehlern in der Übertragungskette

(4) Verringerung des Werkzeugverschleißes

(5) Reduzieren Sie die Spannung und Verformung des Prozesssystems

(6) Reduzierung der thermischen Verformung im Prozesssystem

(7) Verringerung der Eigenspannung

Gründe für die Auswirkungen

(1) Fehler im Verarbeitungsprinzip

Verarbeitungsprinzipfehler bezeichnet den Fehler, der durch die Verwendung von ungefähren Blattprofilen oder ungefähren Übertragungsbeziehungen zur Verarbeitung erzeugt wird. Bei der Bearbeitung von Gewinden, Zahnrädern und komplexen Oberflächen treten häufig Prozessprinzipfehler auf.

Bei der Verarbeitung wird die ungefähre Verarbeitung im Allgemeinen verwendet, um Produktivität und Wirtschaftlichkeit unter der Voraussetzung zu verbessern, dass der theoretische Fehler die Anforderungen an die Verarbeitungsgenauigkeit erfüllen kann.

(2) Einstellungsfehler

Der Einstellfehler einer Werkzeugmaschine bezieht sich auf den Fehler, der durch eine ungenaue Einstellung verursacht wird.

5. Messverfahren

Die Bearbeitungsgenauigkeit nimmt verschiedene Messmethoden entsprechend unterschiedlichen Bearbeitungsgenauigkeitsinhalten und Genauigkeitsanforderungen an. Im Allgemeinen gibt es mehrere Arten von Methoden:

(1) Je nachdem, ob der gemessene Parameter direkt gemessen wird oder nicht, kann er in direkte Messung und indirekte Messung unterteilt werden.

Direkte Messung: direkte Messung des gemessenen Parameters, um die gemessene Größe zu erhalten. Zum Beispiel Messen mit einem Messsattel oder Komparator.

Indirekte Messung: Messung geometrischer Parameter in Bezug auf die gemessene Größe und Ermittlung der gemessenen Größe durch Berechnung.

Offensichtlich ist die direkte Messung intuitiver, während die indirekte Messung umständlicher ist. Wenn die gemessene Größe oder die direkte Messung die Genauigkeitsanforderungen nicht erfüllen kann, muss eine indirekte Messung verwendet werden.

(2) Je nachdem, ob der Lesewert des Messgeräts direkt den Wert der gemessenen Größe darstellt, kann er in absolute Messung und relative Messung unterteilt werden.

Absolute Messung: Der Messwert stellt direkt die Größe der gemessenen Dimension dar, wie sie mit einem Vernier-Messschieber gemessen wird.

Relative Messung: Der Messwert stellt nur die Abweichung der gemessenen Größe gegenüber der Standardgröße dar. Bei der Messung des Wellendurchmessers mit einem Komparator ist es notwendig, zuerst die Nullposition des Instruments mit einem Messblock einzustellen und dann zu messen. Der Messwert ist die Differenz zwischen dem Durchmesser der Seitenwelle und der Größe des Messblocks, die Relativmessung genannt wird. Im Allgemeinen ist die relative Messgenauigkeit höher, aber die Messung ist komplizierter.

(3) Je nachdem, ob die gemessene Oberfläche mit dem Messkopf des Messgeräts in Kontakt steht, kann sie in Kontaktmessung und berührungslose Messung unterteilt werden.

Kontaktmessung: Eine Messkraft entsteht, wenn der Messkopf in Kontakt mit der zu berührenden Oberfläche steht und eine mechanische Wirkung hat. Wenn Teile mit einem Mikrometer gemessen werden.

Berührungslose Messung: Der Messkopf kommt nicht mit der Oberfläche des Messteils in Kontakt, und berührungslose Messung kann den Einfluss der Messkraft auf die Messergebnisse vermeiden. Wie die Verwendung von Projektionsmethode, Lichtwellenstörungsmethode für Messung, etc.

(4) Entsprechend der Anzahl der gleichzeitig gemessenen Parameter kann es in einzelne Messung und umfassende Messung unterteilt werden.

Einzelmessung: Messen Sie jeden Parameter des geprüften Teils separat.

Umfassende Messung: Messung der umfassenden Indikatoren, die die relevanten Parameter der Teile widerspiegeln. Bei der Messung von Gewinden mit einem Werkzeugmikroskop können der tatsächliche Steigungsdurchmesser, der Profilhalbwinkelfehler und der kumulative Steigungsfehler des Gewindes separat gemessen werden.

Umfassende Messung hat im Allgemeinen eine hohe Effizienz und ist zuverlässiger, wenn es darum geht, die Austauschbarkeit von Teilen sicherzustellen, und wird häufig für die Inspektion fertiger Teile verwendet. Einzelne Messung kann den Fehler jedes Parameters separat bestimmen und wird im Allgemeinen für Prozessanalyse, Prozessinspektion und Messung spezifizierter Parameter verwendet.

(5) Entsprechend der Rolle der Messung im Bearbeitungsprozess kann es in aktive Messung und passive Messung unterteilt werden.

Aktive Messung: Das Werkstück wird während des Bearbeitungsprozesses gemessen, und die Ergebnisse werden direkt verwendet, um den Bearbeitungsprozess des Teils zu steuern, wodurch die Erzeugung von Abfallprodukten rechtzeitig verhindert wird.

Passive Messung: Messung nach der Bearbeitung des Werkstücks. Diese Art der Messung kann nur feststellen, ob die verarbeiteten Teile qualifiziert sind und beschränkt sich auf die Entdeckung und Entfernung von Abfallprodukten.

(6) Entsprechend dem Zustand des geprüften Teils während des Messprozesses kann es in statische Messung und dynamische Messung unterteilt werden.

Statische Messung: Messung der relativen Stille. Messen Sie den Durchmesser mit einem Mikrometer.

Dynamische Messung: Während der Messung bewegt sich die zu messende Oberfläche relativ zum simulierten Betriebszustand des Messkopfes.

Das dynamische Messverfahren kann die Situation von Teilen widerspiegeln, die sich dem Verwendungszustand nähern, der die Entwicklungsrichtung der Messtechnik ist.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque