1. Analyse des Zusammenhangs zwischen Werkzeugmaschine und Werkzeugkoordinaten

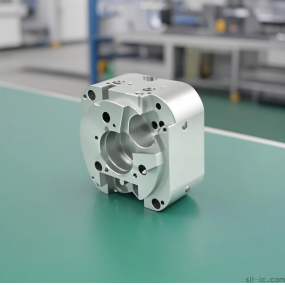

Das Koordinatensystem der Werkzeugmaschine, auch als mechanisches Koordinatensystem bezeichnet, wird vom Werkzeugmaschinenhersteller eingestellt, um die Position von Werkst ücken und Werkzeugen in der Werkzeugmaschine zu bestimmen. Nach dem Start findet die Werkzeugmaschine in der Regel den Ursprungspunkt des Koordinatensystems der Werkzeugmaschine aktiv nach der R ückkehr-Null- und Rückkehr-Referenzpunkt, das ist das Referenzsystem aller anderen Koordinatensysteme.

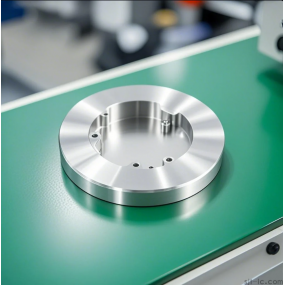

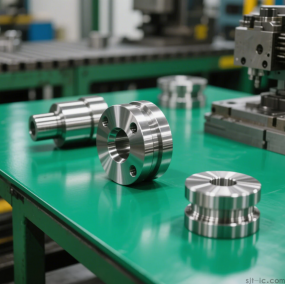

Für den Benutzer ist entschieden, wie die Umrechnung zwischen Werkstückkoordinatensystem und Maschinenkoordinatensystem abgeschlossen wird. Nach der Kommentierung der Werkzeugmethoden von CNC-Fräsmaschinen und Bearbeitungszentren werden die Basiskoordinaten im Werkzeugkoordinatensystem in das Maschinenkoordinatensystem umgewandelt und eine Verbindung zwischen den beiden Koordinatensystemen hergestellt. CNC-Fräsmaschinen oder Bearbeitungszentren lagern typische sechs unterschiedliche Werkstattteile; Beim Einsatz von Schneidwerkzeugen können die Werkzeugwerte in jedem vorgestellten Koordinatensystem eingeben und das entwickelte Koordinatensystem für die Bearbeitung eingeben werden, wobei der Offset im Speicher aufgerufen wird.

2. Messerausrichtung

Aufgrund der Beteiligung der X-, Y- und Z-Achse im Bearbeitungszentrum ist es notwendig, die X-, Y- und Z-Achse w ährend des Werkzeugausrichtvorgangs separat auszurichten (beachten Sie, dass die drei Koordinatenachsen nicht in einer bestimmten Reihenfolge sind). Das Versuchsschnitt-Verfahren ist eine weit verbreitete Werkzeugausrichttechnik in der Praxis.

3. Einseitige Messertechnik

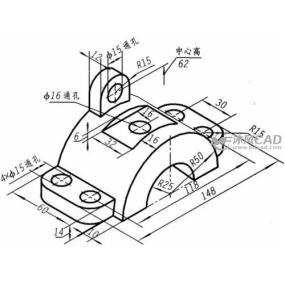

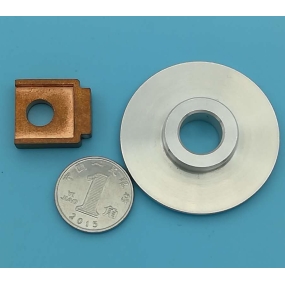

Das Koordinatensystem des Werks ist in der Mitte des Rohstoffs gebaut. angenommen, dass die Rohgröße 100X80X20 ist und die gesamte Rohfläche bearbeitet wird, und die gewählte Werkzeuggröße ist φ20. Da die Projektion des Werkzeugs rund ist, wird der φ20-Kreis als Werkzeugbasis verwendet. Die folgenden Schritte m durchgeführt werden:

Erstens wird das Werk über die Befestigung auf dem Arbeitsstisch montiert und beim Spannen sollten die vier Seiten des Werks die Position des Messers verlassen.

Die zweite besteht darin, das Werkzeug mit einer bestimmten Geschwindigkeit zu drehen, den Arbeitstisch manuell oder manuell zu bewegen, um das Werkzeug nahe an die linke Seite des Rohlings zu bringen, die Spindel zu bewegen, damit das Werkzeug eine angemessene Tiefe in Z-Richtung erreicht, die Eisensp eine zu hören oder den Schneiderton, um feststellen, ob das Werkzeug die linke Seite des Rohlings berät, und die Schnittstelle des Koordinatensystems G54-G59 über die OFSSET-Taste auf dem Bedienfeld eingeben. Setzen Sie den Cursor auf den entsprechenden Cursor X, geben Sie die Eingabe von 100/2+20/2)=-60 ein und klicken Sie dann auf Ma ß. An dieser Stelle ist der X-Wert für die Werkzeugausstattung abgeschlossen. Wenn sich das Werkzeug in der Nähe der rechten Seite des Rohlings befindet, ist der Wert, der in diesem Moment eingegeben werden soll, +60. Ebenso kann die Werkzeugausrichtung in Y-Achsenrichtung erreicht werden, indem das Werkzeug so manipuliert wird, dass es die Vorder- und R rückseite des Rohlings berät.

4. Z-Achse Werkzeugausstattung

Die Werkzeugdrehung, die Bedienung des Arbeitstisches und der Spindel bewegen sich schnell, so dass das Werkzeug in eine bestimmte sichere Entfernung zur Oberfl äche des Werks bewegt wird, die Bewegungsgeschwindigkeit wird und das Werkzeugboden mit der Oberfläche des Werkstücks berührt wird. In diesem Moment rufen Sie das Koordinatensystem aus, positionieren Sie den Cursor auf Z-Eingang 0, klicken Sie auf die entsprechende Soft-Taste unten, um die Z-Achse zu messen.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque