Die Anwendung der numerischen Steuerungstechnik hat insbesondere in den letzten Jahren qualitative Veränderungen in der traditionellen Fertigungsindustrie bewirkt. Die Entwicklung der Mikroelektronik und der Computertechnologie hat der numerischen Steuerungstechnik neuen Schwung verliehen. Numerische Steuerungstechnik und numerische Steuergeräte sind wichtige Grundlagen für die industrielle Modernisierung in verschiedenen Ländern.

Werkzeugmaschinen mit numerischer Steuerung sind die Hauptausrüstung der modernen Fertigungsindustrie, die notwendige Ausrüstung für die Präzisionsbearbeitung, ein wichtiges Symbol für das technische Niveau der modernen Werkzeugmaschinen und der modernen Maschinenbauindustrie und ein strategisches Material, das mit der Volkswirtschaft und dem Lebensunterhalt der Menschen und dem Spitzenaufbau der nationalen Verteidigung verbunden ist. Daher haben alle Industrieländer der Welt wichtige Maßnahmen ergriffen, um ihre eigene numerische Steuerungstechnologie und ihre Industrien zu entwickeln.

CNC-Bearbeitung mit numerischer Steuerung

CNC ist die Abkürzung für Computer Numberical Control im Englischen, was "Computerdatensteuerung" bedeutet, was einfach "numerische Steuerungsverarbeitung" bedeutet.

Die numerisch gesteuerte Bearbeitung ist eine fortschrittliche Bearbeitungstechnologie im heutigen Maschinenbau. Es handelt sich um ein automatisiertes Bearbeitungsverfahren mit hoher Effizienz, hoher Präzision und hoher Flexibilität. Es dient dazu, das numerische Steuerungsprogramm des Werkstücks in die Werkzeugmaschine einzugeben, und die Werkzeugmaschine verarbeitet automatisch das Werkstück, das den Wünschen der Menschen entspricht, unter der Kontrolle dieser Daten, um wunderbare Produkte herzustellen.

Die numerisch gesteuerte Bearbeitungstechnologie kann komplexe, präzise und kleine, veränderbare Bearbeitungsprobleme wie Formen effektiv lösen und sich vollständig an die Anforderungen der modernen Produktion anpassen. Die energische Entwicklung der numerisch gesteuerten Bearbeitungstechnologie ist für unser Land zu einem wichtigen Weg geworden, die wirtschaftliche Entwicklung zu beschleunigen und die unabhängigen Innovationsfähigkeiten zu verbessern. Gegenwärtig werden in unserem Land immer häufiger numerisch gesteuerte Werkzeugmaschinen eingesetzt, und die Beherrschung der numerisch gesteuerten Maschinenprogrammierung ist ein wichtiger Weg, um ihre Funktionen voll auszuschöpfen.

Die numerisch gesteuerte Werkzeugmaschine ist ein typisches mechatronisches Produkt, das Mikroelektronik, Computertechnologie, Messtechnik, Sensorik, automatische Steuerungstechnik und künstliche Intelligenz sowie andere fortschrittliche Technologien integriert und eng mit der Bearbeitungstechnologie verbunden ist, eine neue Generation mechanischer Fertigungstechnologie und -ausrüstung.

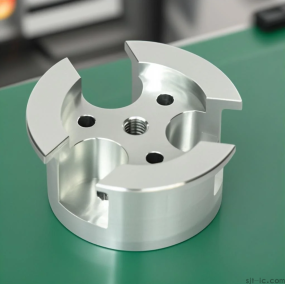

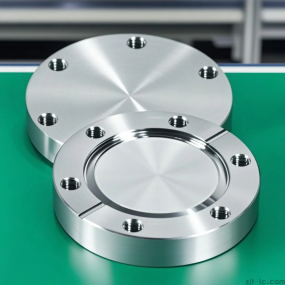

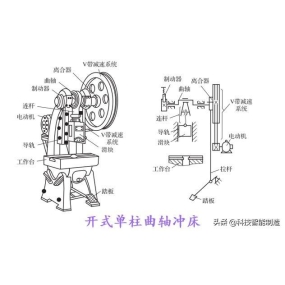

Zusammensetzung der numerisch gesteuerten CNC-Maschine

Die numerisch gesteuerte Maschine ist eine Automatisierungsanlage, die Werkzeugmaschinen, Computer, Motoren und Technologien wie Widerstand, dynamische Steuerung und Erkennung integriert. Zu den grundlegenden Komponenten numerisch gesteuerter Werkzeugmaschinen gehören das Steuermedium, die numerische Steuerung, das Servosystem, die Rückkopplungsvorrichtung und der Werkzeugmaschinenkörper, wie in Abbildung

1. Steuermedium

Das Steuermedium ist das Medium, das das gesamte Aktionswerkzeug in Bezug auf die für die numerisch gesteuerte Bearbeitung erforderlichen Werkstückpositionsinformationen speichert. Es zeichnet das Bearbeitungsprogramm des Teils auf. Daher bezieht sich das Steuermedium auf den Informationsträger, der die Bearbeitungsinformationen des Teils an das numerische Steuergerät überträgt. Es gibt viele Formen von Steuermedien, die je nach Art des numerischen Steuergeräts variieren. Die am häufigsten verwendeten sind perforierte Bänder, perforierte Karten, Magnetbänder, Magnetplatten usw. Mit der Entwicklung der numerischen Steuerungstechnik werden perforierte Bänder und perforierte Karten tendenziell eliminiert. Die Methode, CAD / CAM-Software zu verwenden, um in einem Computer zu programmieren und dann mit dem numerischen Steuersystem zu kommunizieren, um das Programm und die Daten direkt an das numerische Steuergerät zu übertragen, wird immer häufiger verwendet.

2, numerisches Steuergerät

Das numerisch gesteuerte Gerät ist das Herzstück der numerisch gesteuerten Werkzeugmaschine, die als "Zentralsystem" bezeichnet wird. Moderne numerisch gesteuerte Werkzeugmaschinen verwenden das numerisch gesteuerte Computergerät CNC. Das numerisch gesteuerte Gerät umfasst das Eingabegerät, den Zentralprozessor (CPU) und das Ausgabegerät usw. Das numerisch gesteuerte Gerät kann die Informationseingabe, Speicherung, Umwandlung und Interpolation durchführen und verschiedene Steuerfunktionen realisieren.

3. Servosystem

Das Servosystem ist ein Antriebsteil, das die Anweisungen des numerischen Steuergeräts empfängt und die Bewegung des Aktuators der Werkzeugmaschine antreibt. Es umfasst die Spindelantriebseinheit, die Vorschubantriebseinheit, den Spindelmotor und den Vorschubmotor. Während des Betriebs nimmt das Servosystem die Befehlsinformationen des numerischen Steuersystems entgegen und vergleicht sie mit den Positions- und Drehzahlrückmeldungssignalen entsprechend den Anforderungen der Befehlsinformationen, treibt die beweglichen Teile oder ausführenden Teile der Werkzeugmaschine zum Betrieb an und verarbeitet die Teile, die den Anforderungen der Zeichnungen entsprechen.

4. Rückmeldegerät

Das Rückkopplungsgerät besteht aus Messelementen und entsprechenden Schaltkreisen. Seine Funktion besteht darin, die Geschwindigkeit und den Weg zu erfassen und die Informationen zurückzuspielen, um eine Regelung zu bilden. Einige numerisch gesteuerte Werkzeugmaschinen mit geringen Genauigkeitsanforderungen und ohne Rückkopplungseinrichtung werden als Systeme mit offenem Regelkreis bezeichnet.

5. Werkzeugmaschinenkörper

Der Maschinenkörper ist die Einheit der numerisch gesteuerten Werkzeugmaschine, die das mechanische Teil ist, das die eigentliche Schnittbearbeitung vervollständigt, einschließlich des Bettkörpers, der Basis, des Tisches, des Bettsattels, der Spindel usw.

Die Merkmale der CNC-Bearbeitungstechnik

Der CNC-Bearbeitungsprozess mit numerischer Steuerung folgt ebenfalls dem Bearbeitungsgesetz, das in etwa dem Bearbeitungsprozess gewöhnlicher Werkzeugmaschinen entspricht. Da es sich um eine automatisierte Bearbeitung handelt, bei der die Computersteuerungstechnologie auf die Bearbeitung angewendet wird, zeichnet sie sich durch eine hohe Bearbeitungseffizienz und hohe Präzision aus. Der Bearbeitungsprozess hat seine eigenen einzigartigen Merkmale. Der Prozess ist komplizierter und die Anordnung der Arbeitsschritte ist detaillierter und sorgfältiger.

Der CNC-Bearbeitungsprozess mit numerischer Steuerung umfasst die Auswahl der Werkzeuge, die Bestimmung der Schnittparameter und die Gestaltung der Schneidprozessroute. Der CNC-Bearbeitungsprozess mit numerischer Steuerung ist die Grundlage und der Kern der numerischen Steuerungsprogrammierung. Nur wenn der Prozess angemessen ist, kann ein hocheffizientes und qualitativ hochwertiges numerisches Steuerungsprogramm erstellt werden. Die Standards für die Messung der Qualität von numerischen Steuerungsprogrammen sind: minimale Bearbeitungszeit, minimaler Werkzeugverlust und das beste Werkstück.

Der numerisch gesteuerte Bearbeitungsprozess ist ein Teil des gesamten Bearbeitungsprozesses des Werkstücks oder sogar ein Prozess. Er muss mit anderen vorderen und hinteren Prozessen zusammenarbeiten, um schließlich die Montageanforderungen der gesamten Maschine oder Form zu erfüllen und qualifizierte Teile zu bearbeiten.

Numerische Steuerungsverfahren werden im Allgemeinen in Grobbearbeitung, mittlere und grobe Winkelbearbeitung, Halbfertigstellung und Fertigstellungsschritte unterteilt.

Programmierung der numerischen CNC-Steuerung

Die Programmierung der numerischen Steuerung ist der gesamte Prozess von der Teilezeichnung bis zum numerisch gesteuerten Bearbeitungsprogramm. Ihre Hauptaufgabe ist die Berechnung des Messerprüfpunkts (Messerpositionspunkt als CL-Punkt bezeichnet) bei der Bearbeitung. Der Messerprüfpunkt wird im Allgemeinen als Schnittpunkt der Werkzeugachse und der Werkzeugoberfläche verwendet, und der Werkzeugachsenvektor wird auch bei der mehrachsigen Bearbeitung angegeben.

Die numerisch gesteuerte Werkzeugmaschine basiert auf den Anforderungen des Werkstückmusters und des Bearbeitungsprozesses, und der Bewegungsbetrag, die Geschwindigkeit und die Aktionssequenz, die Spindeldrehzahl, die Spindeldrehrichtung, das Einspannen des Messerkopfes, das Lösen des Messerkopfes und die Kühlvorgänge des verwendeten Werkzeugs und der verschiedenen Komponenten werden in einem Programmblatt in Form eines spezifizierten numerischen Steuerungscodes zusammengestellt, der in den Spezialcomputer der Werkzeugmaschine eingegeben wird. Nachdem das numerische Steuerungssystem die Eingabeanweisungen kompiliert, berechnet und logisch bearbeitet hat, gibt es verschiedene Signale und Anweisungen aus und steuert jedes Teil, um verschiedene Formen von Werkstücken entsprechend der spezifizierten Verschiebung und den sequentiellen Aktionen zu bearbeiten. Daher hat die Programmierung einen großen Einfluss auf die Effektivität der numerisch gesteuerten Werkzeugmaschine.

Die numerisch gesteuerte Werkzeugmaschine muss die Befehlscodes, die verschiedene Funktionen repräsentieren, in Form eines Programms in die numerisch gesteuerte Vorrichtung eingeben, und dann führt die numerisch gesteuerte Vorrichtung eine Berechnungsverarbeitung durch und sendet dann Impulssignale aus, um den Betrieb der verschiedenen beweglichen Teile der numerisch gesteuerten Werkzeugmaschine zu steuern, um das Schneiden der Teile abzuschließen.

Derzeit gibt es zwei Normen für numerische Steuerungsprogramme: ISO der internationalen Normungsorganisation und EIA der American Electronics Industry Association. In unserem Land werden ISO-Codes verwendet.

Mit dem Fortschritt der Technologie wird die Programmierung der numerischen 3D-Steuerung im Allgemeinen nur noch selten manuell programmiert, und es wird kommerzielle CAD / CAM-Software verwendet.

CAD / CAM ist das Herzstück des computergestützten Programmiersystems. Zu den Hauptfunktionen gehören Dateneingabe / -ausgabe, Berechnung und Bearbeitung der Bearbeitungsspur, Einstellung der Prozessparameter, Bearbeitungssimulation, Nachbearbeitung des numerischen Steuerungsprogramms und Datenverwaltung.

Derzeit, in unserem Land von den Nutzern wie, numerische Steuerung Programmierung leistungsstarke Software Mastercam, UG, Cimatron, PowerMILL, CAXA und so weiter. Jede Software für die numerische Steuerung Programmierung Prinzipien, Grafik-Methoden und Verarbeitungsmethoden sind ähnlich, aber jede hat ihre eigenen Merkmale.

CNC numerische Steuerungsschritte von Bearbeitungsteilen

1. Analysieren Sie die Teilezeichnungen, um die allgemeine Situation des Werkstücks zu verstehen (Geometrie, Werkstückmaterial, Prozessanforderungen usw.)

2. Bestimmen Sie die numerisch gesteuerte Verarbeitungstechnologie der Teile (Bearbeitungsinhalt, Bearbeitungsroute)

3, führen Sie die erforderlichen numerischen Berechnungen durch (Basispunkt, Knotenkoordinatenberechnung)

4. Schreiben Sie das Programmblatt (verschiedene Werkzeugmaschinen sind unterschiedlich, folgen Sie dem Benutzerhandbuch)

5. Programmüberprüfung (geben Sie das Programm in die Werkzeugmaschine ein und führen Sie eine grafische Simulation durch, um die Korrektheit der Programmierung zu überprüfen)

6. Bearbeitung des Werkstücks (eine gute Prozesskontrolle kann Zeit sparen und die Bearbeitungsqualität verbessern)

7. Werkstückabnahme und Qualitätsfehleranalyse (das Werkstück wird geprüft, und das qualifizierte Werkstück fließt in das nächste. Wenn dies nicht gelingt, werden die Fehlerursache und die Korrekturmethode durch eine Qualitätsanalyse ermittelt).

Entwicklungsgeschichte der numerisch gesteuerten Werkzeugmaschinen

Nach dem Zweiten Weltkrieg beruhte der größte Teil der Produktion in der verarbeitenden Industrie auf manueller Bedienung. Nachdem die Arbeiter die Zeichnungen gelesen hatten, bedienten sie manuell Werkzeugmaschinen und bearbeiteten Teile. Auf diese Weise war die Herstellung der Produkte teuer, ineffizient und die Qualität war nicht gewährleistet.

In den späten 1940er Jahren entwickelte ein Ingenieur in den Vereinigten Staaten, John Parsons, eine Methode, bei der Löcher in eine Pappkarte gestanzt wurden, um die Geometrie der zu bearbeitenden Teile darzustellen, und bei der die Bewegung der Werkzeugmaschine mit einer harten Karte gesteuert wurde. Zu dieser Zeit war dies nur eine Idee.

1948 stellte Parsons seine Idee der US-Luftwaffe vor. Nachdem sie sie gesehen hatte, bekundete die US-Luftwaffe großes Interesse, da die US-Luftwaffe nach einer fortschrittlichen Bearbeitungsmethode suchte, in der Hoffnung, das Bearbeitungsproblem von Flugzeugformmodellen zu lösen. Aufgrund der komplexen Form des Modells, der hohen Präzisionsanforderungen und der Schwierigkeiten bei der Anpassung an die allgemeine Ausrüstung beauftragte und sponserte die US-Luftwaffe sofort das Massachusetts Institute of Technology (MIT) mit der Erforschung und Entwicklung dieser cardboard-controlled Werkzeugmaschine. Schließlich arbeiteten das MIT und Parsons 1952 zusammen und entwickelten erfolgreich die erste Demonstrationsmaschine. Bis 1960 wurden die relativ einfache und kostengünstige punktgesteuerte Bohrmaschine und die lineare numerisch gesteuerte Fräsmaschine rasch entwickelt, was die numerisch gesteuerte Maschine in verschiedenen Bereichen der Fertigungsindustrie schrittweise vorantrieb.

Die Geschichte der CNC-Bearbeitung hat mehr als ein halbes Jahrhundert hinter sich, und auch das numerische NC-Steuerungssystem hat sich von der frühesten analogen Signalschaltung zu einem äußerst komplexen integrierten Bearbeitungssystem entwickelt, und die Programmiermethode wurde ebenfalls manuell zu einem intelligenten und leistungsstarken integrierten CAD / CAM-System entwickelt.

Was unser Land betrifft, so ist die Entwicklung der numerischen Steuerungstechnik relativ langsam. In den meisten Werkstätten in China ist die Ausrüstung relativ rückständig, und das technische Niveau und das Konzept des Personals sind rückständig, was sich in einer geringen Verarbeitungsqualität und Verarbeitungseffizienz äußert und oft die Lieferzeit verzögert.

Die erste Generation des NC-Systems wurde 1951 eingeführt, und die Steuereinheit bestand hauptsächlich aus verschiedenen Ventilen und analogen Schaltungen. 1952 wurde die erste CNC-Werkzeugmaschine geboren, die sich von einer Fräsmaschine oder einer Drehmaschine zu einem Bearbeitungszentrum entwickelt hat und zu einer Schlüsselausrüstung in der modernen Fertigung geworden ist.

Das NC-System der zweiten Generation wurde 1959 hergestellt und bestand hauptsächlich aus einzelnen Transistoren und anderen Komponenten.

1965 wurde das NC-System der dritten Generation eingeführt, bei dem erstmals integrierte Leiterplatten eingesetzt wurden.

Tatsächlich wurde 1964 das NC-System der vierten Generation entwickelt, nämlich das uns sehr vertraute numerische Computersteuerungssystem (CNC-Steuerungssystem).

1975 wurde das NC-System mit einem leistungsstarken Mikroprozessor ausgestattet, der die fünfte Generation des NC-Systems darstellte.

6. Das NC-System der sechsten Generation verwendet das derzeitige integrierte Fertigungssystem (MIS) + DNC + flexibles Bearbeitungssystem (FMS).

Entwicklungstrend bei numerisch gesteuerten Werkzeugmaschinen

1. Hohe Geschwindigkeit

Mit der rasanten Entwicklung der Automobil-, Verteidigungs-, Luftfahrt-, Luft- und Raumfahrt- und anderer Industrien und der Anwendung neuer Materialien wie Aluminiumlegierungen werden die Hochgeschwindigkeitsanforderungen an die numerisch gesteuerte Werkzeugmaschinenbearbeitung immer höher.

A. Spindeldrehzahl: Die Maschine nimmt eine elektrische Spindel (eingebauter Spindelmotor) an, und die maximale Spindeldrehzahl beträgt 200000r / min;

B. Vorschubgeschwindigkeit: Bei einer Auflösung von 0,01 µm beträgt die maximale Vorschubgeschwindigkeit 240 m / min und eine komplexe Präzisionsbearbeitung ist möglich.

C. Rechengeschwindigkeit: Die rasante Entwicklung von Mikroprozessoren hat die Entwicklung numerischer Steuerungssysteme mit hoher Geschwindigkeit und hoher Präzision garantiert. Die CPU wurde zu numerischen 32- und 64-Bit-Steuerungssystemen entwickelt, und die Frequenz wurde auf mehrere hundert MHz und Gigahertz erhöht. Aufgrund der großen Verbesserung der Rechengeschwindigkeit kann die Vorschubgeschwindigkeit bei einer Auflösung von 0,1 µm und 0,01 µm immer noch 24 ~ 240 m / min betragen;

D. Geschwindigkeit des Werkzeugwechsels: Gegenwärtig beträgt die Zeit für den Werkzeugwechsel ausländischer fortschrittlicher Bearbeitungszentren im Allgemeinen etwa 1s, und der Höchststand hat 0,5s erreicht. Die deutsche Firma Chiron entwirft das Werkzeugmagazin als Korb, mit der Spindel als Achse, und die Werkzeuge sind in einem Kreis angeordnet. Die Zeit für den Werkzeugwechsel von Messer zu Messer beträgt nur 0,9s.

2. Hohe Präzision

Die Anforderungen an die Genauigkeit von Werkzeugmaschinen mit numerischer Steuerung beschränken sich nicht mehr nur auf die statische geometrische Genauigkeit, sondern auch auf die Bewegungsgenauigkeit, die Überwachung von thermischen Verformungen und Schwingungen sowie die Kompensation von Werkzeugmaschinen finden immer mehr Beachtung.

A. Verbesserung der Regelgenauigkeit des CNC-Systems: Verwendung der Hochgeschwindigkeitsinterpolationstechnologie, um einen kontinuierlichen Vorschub mit winzigen Programmsegmenten zu erreichen, Verfeinerung der CNC-Steuereinheit und Verwendung von hochauflösenden Positionserkennungsgeräten zur Verbesserung der Positionserkennungsgenauigkeit. Das Positionsservosystem verwendet Vorwärtssteuerung und nichtlineare Steuerungsmethoden.

B. Adopt Fehlerkompensation Technologie: mit Reverse-Spiel-Kompensation, Schraube Pitch-Fehler-Kompensation, und Werkzeug-Fehler-Kompensation, um umfassend für die thermische Verformung Fehler und räumliche Fehler der Ausrüstung zu kompensieren.

C. Überprüfung und Verbesserung der Genauigkeit der Bewegungsspur des Bearbeitungszentrums durch den Einsatz von Grid-Technologie: Vorhersage der Bearbeitungsgenauigkeit der Werkzeugmaschine durch Simulation, um die Positioniergenauigkeit und wiederholte Positioniergenauigkeit der Werkzeugmaschine zu gewährleisten, so dass ihre Leistung für eine lange Zeit stabil sein kann, und es kann eine Vielzahl von Bearbeitungsaufgaben unter verschiedenen Betriebsbedingungen zu erfüllen.

3. Funktionale Integration

Die Bedeutung von Verbundwerkstoff-Werkzeugmaschinen bezieht sich auf die Realisierung oder Fertigstellung verschiedener Elemente vom Rohling bis zum fertigen Produkt auf einer Werkzeugmaschine. Je nach den strukturellen Merkmalen kann es in zwei Kategorien unterteilt werden: Prozessverbundwerkstoff und Prozessverbundwerkstoff. Bearbeitungszentren können verschiedene Prozesse wie Drehen, Fräsen, Bohren, Wälzfräsen, Schleifen, Laser-Wärmebehandlung usw. durchführen und die gesamte Bearbeitung komplexer Teile abschließen. Mit der kontinuierlichen Verbesserung der modernen Bearbeitungsanforderungen wird eine große Anzahl von Werkzeugmaschinen mit mehrachsiger Verknüpfung und numerischer Steuerung von großen Unternehmen immer mehr begrüßt.

4. Intelligente Steuerung

Mit der Entwicklung der Technologie der künstlichen Intelligenz wird die Intelligenz der numerisch gesteuerten Werkzeugmaschinen ständig verbessert, um den Entwicklungsanforderungen der Produktionsflexibilität und der Fertigungsautomatisierung gerecht zu werden. Dies spiegelt sich insbesondere in den folgenden Aspekten wider:

A. Prozessadaptive Steuerungstechnik;

B. Intelligente Optimierung und Auswahl der Verarbeitungsparameter;

C. Intelligente Fehlerselbstdiagnose und Selbstreparaturtechnologie;

D. Intelligente Fehlerwiedergabe und Fehlersimulationstechnologie;

E. Intelligentes AC-Servoantriebsgerät;

F. Intelligentes numerisches 4M-Steuerungssystem: Im Herstellungsprozess sind Messung, Modellierung, Bearbeitung und Maschinenbetrieb in einem System integriert.

5. Offenes System

Offen für zukünftige Technologien: Da sowohl Software- als auch Hardware-Schnittstellen akzeptierten Standardprotokollen entsprechen, können sie übernommen, übernommen und mit einer neuen Generation von Allzweck-Software und -Hardware kompatibel gemacht werden.

B. Offen für benutzerspezifische Anforderungen: Produkte aktualisieren, Funktionen erweitern und verschiedene Kombinationen von Hardware- und Softwareprodukten anbieten, um spezifische Anwendungsanforderungen zu erfüllen.

C. Festlegung von Normen für die numerische Steuerung: Standardisierte Programmiersprache, die für die Benutzer bequem ist, verwendet und den Arbeitsaufwand reduziert, der direkt mit der Betriebseffizienz zusammenhängt.

6. Parallelschaltung fahren

Es kann mehrere Funktionen der numerischen Steuerung, Montage und Messung mit mehreren Koordinatenverknüpfungen realisieren und die Bearbeitung komplexer Sonderteile besser bewältigen. Parallele Werkzeugmaschinen gelten als "der bedeutendste Fortschritt in der Werkzeugmaschinenindustrie seit der Erfindung der numerischen Steuerungstechnik" und "eine neue Generation von numerisch gesteuerten Verarbeitungsanlagen im 21. Jahrhundert".

7. Extrem (groß und miniaturisiert)

Die Entwicklung der nationalen Verteidigungs-, Luftfahrt- und Luft- und Raumfahrtindustrie und die groß angelegte Entwicklung grundlegender industrieller Ausrüstungen wie Energie erfordern die Unterstützung von großen und leistungsstarken numerisch gesteuerten Werkzeugmaschinen. Ultrapräzisions-Bearbeitungstechnologie und Mikro-Nano-Technologie sind strategische Technologien im 21. Jahrhundert, und es müssen neue Herstellungsverfahren und -anlagen entwickelt werden, die sich an die Mikrogröße und die Genauigkeit der Mikro-Nano-Bearbeitung anpassen können.

8. Vernetzung des Informationsaustauschs

Es kann nicht nur die gemeinsame Nutzung von Netzwerkressourcen realisieren, sondern auch die Fernüberwachung, -steuerung, -diagnose und -wartung von numerisch gesteuerten Werkzeugmaschinen.

9. Grüne Verarbeitung

In den letzten Jahren sind Werkzeugmaschinen entstanden, die kein oder weniger Kühlmittel benötigen, um Energieeinsparung und Umweltschutz beim Trocken- und Halbtrockenschneiden zu erreichen, und der Trend zur umweltfreundlichen Fertigung hat die Entwicklung verschiedener energiesparender und umweltfreundlicher Werkzeugmaschinen beschleunigt.

10. Anwendung der Multimediatechnologie

Die Multimediatechnologie integriert Computer-, Tonbild- und Kommunikationstechnologie, so dass der Computer in der Lage ist, Ton-, Text-, Bild- und Videoinformationen umfassend zu verarbeiten. Es kann in die Informationsverarbeitung integriert und intelligent sein und wird für die Echtzeitüberwachung, die Fehlerdiagnose von Systemen und Produktionsanlagen, die Überwachung von Produktionsprozessparametern usw. eingesetzt, so dass es einen großen Anwendungswert hat.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque