Die Struktur der dünnen Aluminiumteile ist einfach, aber da das Material der Teile eine Aluminiumlegierung ist und der Hohlraumboden und die Hohlraumwand relativ dünn sind, besteht das größte Problem bei der Verarbeitung darin, wie die Verformung der Hohlraumgrundplatte und der Hohlraumwand des Werkstücks verhindert werden kann. Insbesondere ist die Verformung der Hohlraumgrundplatte am größten, die mittlere Wölbung ist ungleichmäßig und die Dicke der Grundplatte ist ungleichmäßig. Die Mitte der Grundplatte wird aufgrund der Wölbung zu stark gefräst, und die mittlere Dicke des Bearbeitungsergebnisses der Grundplatte ist die dünnste, die sich stark von der Peripherie unterscheidet. Auf dieser Grundlage ist es in der Bearbeitungspraxis notwendig, die Eigenschaften der dünnen Aluminiumteile zu kombinieren und die Bearbeitungstechnologie wissenschaftlich zu formulieren, um sicherzustellen, dass die Verarbeitungsqualität der Aluminiumteile den Standardanforderungen entspricht.

Technologische Analyse von numerisch gesteuerten bearbeiteten Teilen

Die Bemaßungsmethode auf der Teilezeichnung sollte sich an die Merkmale der numerisch gesteuerten Bearbeitung anpassen. Bei der numerisch gesteuerten Teilezeichnung sollte die Größe mit der gleichen Referenz angegeben werden oder die Koordinatengröße sollte direkt angegeben werden. Diese Beschriftungsmethode ist für die Programmierung und Koordination zwischen den Abmessungen geeignet. Da die Genauigkeit der numerisch gesteuerten Bearbeitung und die Genauigkeit der wiederholten Positionierung sehr hoch sind, werden die Nutzungseigenschaften nicht durch große Akkumulationsfehler zerstört. Daher kann die lokale Streubeschriftungsmethode auf die gleiche Referenzanmerkungsgröße geändert oder die Koordinatengröße direkt angegeben werden. Darüber hinaus sollten die Bedingungen der geometrischen Elemente, aus denen die Kontur des Teils besteht, ausreichend sein, um zu vermeiden, dass sie während der Programmierung nicht gestartet werden können.

Am besten ist es, einen einheitlichen geometrischen Typ und eine einheitliche Größe für den inneren Hohlraum und die Form des Teils zu verwenden, wodurch die Größe des Werkzeugs und die Anzahl der Werkzeugwechsel reduziert, die Programmierung erleichtert und die Produktionseffizienz verbessert werden kann. Die Größe der Verrundung der inneren Nut bestimmt die Größe des Werkzeugdurchmessers, daher sollte der Verrundungsradius der inneren Nut nicht zu klein sein. Die Qualität der Verarbeitung des Teils hängt von der Höhe der zu bearbeitenden Kontur, der Größe des Bogenradius der Übertragung usw. ab. Beim Fräsen der unteren Ebene des Teils sollte der Verrundungsradius r des unteren Teils der Nut nicht zu groß sein, und es sollte eine einheitliche Referenzpositionierung gewählt werden. Bei der numerisch gesteuerten Bearbeitung sollte, um die Genauigkeit der relativen Position nach zwei Spannbearbeitungen zu gewährleisten, eine einheitliche Referenzpositionierung erfolgen. Außerdem muss analysiert werden, ob die erforderliche Bearbeitungsgenauigkeit, Maßtoleranzen usw. der Teile gewährleistet werden können, ob es zusätzliche Abmessungen gibt, die Widersprüche verursachen, oder geschlossene Abmessungen, die die Prozessanordnung beeinträchtigen.

Zweitens: Bestimmen Sie die Verarbeitungsmethode und den Verarbeitungsplan

Das Auswahlprinzip der Bearbeitungsmethode besteht darin, die Bearbeitungsgenauigkeit und die Anforderungen an die Oberflächenrauhigkeit der bearbeiteten Oberfläche zu gewährleisten. Da es im Allgemeinen viele Bearbeitungsmethoden gibt, um das gleiche Maß an Genauigkeit und Oberflächenrauhigkeit zu erreichen, sollte die tatsächliche Auswahl auf der Form, der Größe und den Wärmebehandlungsanforderungen der Teile basieren. Zum Beispiel lassen sich dünnwandige Aluminiumteile leicht verformen, so dass eine normale Bearbeitung und

Die Methode der kombinierten numerisch gesteuerten Bearbeitung wird verwendet, um den kombinierten Bearbeitungsprozess zu optimieren, den Herstellungszyklus der Teile zu verkürzen und die Bearbeitungseffizienz der Teile zu verbessern. Die Teile werden grundsätzlich nach der Bearbeitungsmethode der Grob- und Finishing-Nuten durch Stanzen von Löchern und Gewindeschneiden (einschließlich der Herstellung von zwei Prozessstiftlöchern) in der Form des Grob- und Finishing-Autos bearbeitet. Die Bearbeitung relativ präziser Oberflächen an den Teilen wird oft schrittweise durch Schruppen, Halbschlichten und Finishen erreicht. Es reicht nicht aus, die entsprechende Endbearbeitungsmethode für diese Oberflächen nur entsprechend den Qualitätsanforderungen zu wählen. Es ist auch notwendig, den Bearbeitungsplan vom Rohling bis zur endgültigen Form korrekt zu bestimmen. Bei der Festlegung des Bearbeitungsplans sollte die zur Erfüllung dieser Anforderungen erforderliche Bearbeitungsmethode zunächst entsprechend den Anforderungen an die Genauigkeit und Oberflächenrauheit der Hauptoberfläche bestimmt werden. Zum Beispiel muss nach dem Schruppen oder Halbschlichten einer Raumbogenfläche mit hohen Genauigkeitsanforderungen auch ein Kugelkopffräser für 45 oder 135 kleine Abstände (im Allgemeinen zwischen 0,1 und 0,2 Metern mit hohen Genauigkeitsanforderungen) verwendet werden.

Analyse des numerisch gesteuerten Fräsprozesses für dünne Aluminiumteile

(I) Wärmebehandlung

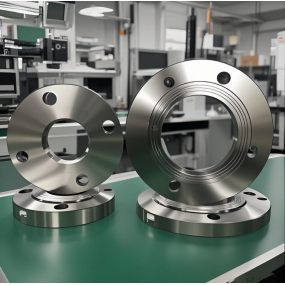

Das Rohmaterial der Teile in Abbildung 1 ist LY12, eine typische harte Aluminiumlegierung der aluminum-copper-magnesium -Serie. Ihre Zusammensetzung ist vernünftiger und die umfassenden Eigenschaften sind besser. Die Legierung zeichnet sich durch: hohe Festigkeit, gewisse Hitzebeständigkeit und kann als Arbeitsteil unter 150 C verwendet werden. Die Umformleistung ist im heißen Zustand, beim Glühen und beim neuen Abschrecken besser. Die Verstärkungswirkung der Wärmebehandlung ist bemerkenswert, aber der Wärmebehandlungsprozess erfordert strenge Anforderungen. Wenn die Bedingungen am besten sind, wird eine Wärmebehandlung durchgeführt, um die Härte nach der Alterung zu verbessern.

(2) Ausblenden

Das Rohmaterial ist ein großes, gewalztes Aluminiumblech, das in ein 144 mm 114 mm 12 mm großes Blech geschnitten werden muss. Da das gewalzte Aluminiumblech eine Kornrichtung hat (die Doppelpunktlinie in Abbildung 2 zeigt die Walzkornrichtung an), achten Sie auf das Schneiden wie in Abbildung 2 gezeigt, so dass die Längenrichtung des kleinen Blechs senkrecht zur Kornrichtung des großen Blechs verläuft.

(3) numerisch gesteuertes Fräsen

Während des Bearbeitungsprozesses wird die Software UG6,0 für die Modellierung und Programmierung verwendet.

Zunächst wird die Unterseite eingespannt, und der Schruppvorgang ist in Tabelle 1 dargestellt, die eine Zusammenfassung des Schruppvorgangs darstellt.

Zweitens, Flipping, Grobfräsfutter Dieses dünnwandige Teil wird verarbeitet, das größte Problem ist, dass es während der Verarbeitung anfällig für Verformungen ist. Um Verformungen zu vermeiden, kann das untere Futter nicht auf einmal gefräst werden, und das Spannproblem bei der Frontbearbeitung wird berücksichtigt, da die Dicke des unteren Flansches nur 2 mm beträgt. Wenn es an Ort und Stelle gefräst wird, ist es schwierig, es mit einer Flachzange festzuklemmen. Um das Spannen während der Frontbearbeitung zu erleichtern und keine großen Verformungen zu verursachen, wenn das untere Futter nach der Frontbearbeitung verwendet wird, werden bei der Modellierung dieses Teils in UG 4 Vorsprünge speziell auf der Unterseite hinzugefügt. Die Größe des Vorsprungs beträgt 15 mm 10 mm 3,7 mm, und die Finishing-Marge der Unterseite von 0,3 mm wird bei der Modellierung speziell beiseite gelegt. Auf diese Weise erleichtert das Vorhandensein von vier Vorsprüngen einerseits das Spannen während der Frontbearbeitung und kann andererseits sicherstellen, dass nach dem Entfernen des großen Randes der Unterseite der kleine Rand (Vorbaufutter und 0,3 mm dicker Rand) bei der nächsten Endbearbeitung der Unterseite nicht entfernt wird, um keine große Verformung des Werkstücks aufgrund der großen Schnittkraft zu verursachen.

Drittens: Feinfräsen. Achten Sie beim Fertigfräsen der Vorderseite besonders auf die geeignete Spannkraft beim Spannen. Wenn es zu groß ist, wölbt es die Mitte des Teils und macht den mittleren Teil der Bodenfläche des inneren Hohlraums dünn. Um eine Verformung des Schnitts zu verhindern, wird die Methode des ersten halbfeinen Fräsens und dann des Feinfräsens angewandt. Dann haben Grob- und Feinfräsen 2 Kerben. Wenn die Kerbe grob gefräst wird, sollte die Anzahl der Fräser klein sein und die Schicht Vorrang haben; und beim Fertigfräsen wird der Tiefe Vorrang eingeräumt. Grobfräsen und Feinfräsen verwenden beide das Aufwärtsfräsen, wodurch die Verformung der Kerbe wirksam verhindert werden kann.

Viertens: Entfernen Sie die Unterseite vollständig. Das Futter wird zunächst mit einem Quasi-16-mm-Schaftfräser für 4 Vorsprünge grob gefräst. Da die Unterseite eine große Ebene ist, wird in der Regel ein Planfräser zum Fräsen verwendet, aber nach Experimenten wurde festgestellt, dass die Verwendung eines Planfräsers eine große Verformung der Unterseite des Teils verursacht. Daher kann die Verwendung eines Fräsers mit kleinem Durchmesser, obwohl die Effizienz reduziert wird, sicherstellen, dass das Werkstück nicht leicht verformt wird. Die Spindel dreht sich nach vorne, die Späne fliegen außerhalb des Teils, und die Schnittkraft drückt das Werkstück nach unten, so dass das Werkstück nahe am Polstereisen liegt und sich nicht leicht verformt. Beachten Sie, dass der Werkzeugweg im Vergleich zu Abbildung 4 nicht in die entgegengesetzte Richtung verlaufen kann, da die Schnittkraft das Werkstück aufnimmt und das dünne Werkstück leicht verformt wird, wenn es das Polstereisen verlässt Nach dem Grobfräsen des Vorsprungs bleibt die Unterseite noch mit einem Rand von 0,3 mm dick und 144 mm lang und 114 mm breit, aber dieser Teil des Materials kann nicht mit einem Planfräser entfernt werden, da sonst die Verformung groß ist. Nach dem Testen wurde ein Quasi-16-mm-Schaftfräser verwendet, um die Unterseite fein zu fräsen, und die Unterseite wurde stark verformt, und die Teile waren unqualifiziert. Schließlich wurde ein fliegendes Messer verwendet, 2 selbstschleifende Messer wurden verwendet, und die Messer waren wie externe Drehwerkzeuge, die auf Drehbänken verwendet wurden, um die große Ebene der Unterseite flach zu fliegen. Da Länge, Breite und Größe dieses Teils nicht sehr unterschiedlich sind, können Sie zunächst die Klemmbreite 106 mm einbauen und beidseitig einfliegen lassen, dann durch eine 136 mm lange Seite ersetzen und erneut einfliegen lassen. Auf diese Weise ist die Verformung der Unterseite minimal, und qualifizierte Teile können

IV. Schlussfolgerung

Zusammenfassend lässt sich sagen, dass die in diesem Papier beschriebene Verarbeitungstechnologie die Verarbeitungsqualität solcher dünnwandigen und dünnblechigen Aluminiumteile wirksam sicherstellen, die Verformungsrate wirksam reduzieren, den Produktherstellungszyklus verkürzen und die Qualität, Genauigkeit und Produktionseffizienz des Produkts verbessern kann.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque