Shenzhen EMAR Precision Technology ist eine professionelle gewidmet, um hochpräzise optische Teile Präzisionsbearbeitung Stärke Hersteller, das Unternehmen befindet sich in unserem Land Reform Grenzstadt Shenzhen, nach 18 Jahren der Entwicklung, das Unternehmen verfügt derzeit über alle Arten von Präzisions-numerische Steuerung Verarbeitung Ausrüstung mehr als 100 Sätze, vor allem einschließlich der numerischen Steuerung Zentriermaschine, numerische Steuerung Schneidemaschine, Drehen und Fräsen Composite-Bearbeitungszentrum und numerische Steuerung Fräsmaschine, EMAR Precision Technology auf der Grundlage seiner eigenen Jahre der optischen Teile Präzisionsbearbeitung und Lesen und Zusammenfassung einer Menge von Informationen, um mit Ihnen über Laser-Fusion optische Teile Verarbeitung Technologie teilen:

Gegenwärtig erfordert das in unserem Land entwickelte Laserfusionsgerät eine große Anzahl hochpräziser optischer Komponenten mit großem Durchmesser und eine rechtzeitige Qualitätssicherung zur Herstellung dieser optischen Komponenten. Es ist notwendig, das bestehende technologische Niveau zu durchbrechen, effiziente und fortschrittliche optische Fertigungstechnologien einzuführen, von den Erfahrungen mit Zündgeräten (NationalIgnitionFacility, NIF) in relevanten ausländischen Ländern zu lernen und die tatsächliche Situation unseres Landes zu kombinieren, um die Präzisionsbearbeitungstechnologie in den Reihen der Präzisionsfertigung von optischen Laserfusionskomponenten anzuwenden.

Präzisionsbearbeitung von planaren optischen Elementen mit großer Apertur

Die meisten der optischen Komponenten des Laserfusionsgeräts waren rechteckig, quadratisch und andere polygonale Formen. Im Vergleich zu den kreisförmigen Komponenten hatten diese Komponenten und Werkzeuge deutliche Kanteneffekte (insbesondere in Bezug auf den Winkel). Nach dem derzeitigen technischen Stand war es immer noch schwierig, die für das Projekt erforderliche Transmissionswellenfront (P-V-Wert PeaktoValley und Peak-to-Trogh-Wert Lambda / 6) und die Reflexionswellenfront (P-V-Wert Lambda / 4) zu erreichen. Eine große Anzahl von Experimenten hat gezeigt, dass die Produktionseffizienz des Punktlösungs-Online-Korrekturschleifverfahrens (WlectrolyticIn-ProcessDressing, ELID) deutlich höher ist als die des traditionellen Schleifverfahrens, das wahrscheinlich die traditionelle Grobbearbeitung vor dem Polieren - Fräsen und Grobpolieren ersetzen wird, der einzige Nachteil ist, dass die Genauigkeit etwas geringer ist (im Vergleich zum Präzisionspolieren).

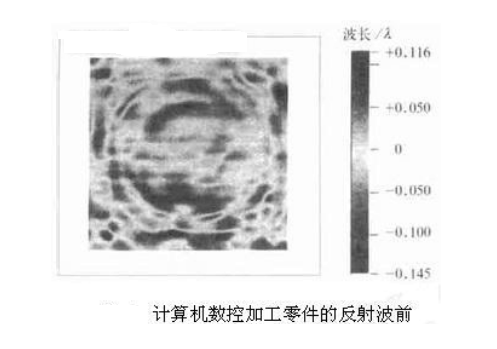

Mit einer numerischen Gadget-Steuerung zum Polieren eines 340 mm * 340 mm * 60 mm Flachspiegels beträgt der anfängliche reflektierte Wellenfrontfehler 3,5 Lambda (P-V-Wert, Lambda = 0,6328 um). Nach nur 30 Stunden Polieren erreicht der reflektierte Wellenfrontfehler P-V 0,26 Lambda, und der quadratische Mittelwert beträgt 0,035 Lambda. Wie in der Zeichnung gezeigt (die im Lineal in der Abbildung aufgeführten "+, -" -Werte sollten in verschiedenen Farben ausgedrückt werden, und das Schwarz-Weiß-Foto ist nur ein schematisches Diagramm). Aus der Abbildung ist unschwer zu erkennen was gemeinhin als "gebrochenes Band" bezeichnet wird. In einem starken Lasersystem muss dieser Hochfrequenzfehler streng kontrolliert werden, so dass diese Prozessmethode nicht als endgültige Bearbeitung der optischen Komponenten eines starken Lasersystems verwendet werden kann.

Während des Experiments haben wir festgestellt, dass die Genauigkeit der optischen Komponenten mit großem Durchmesser, die mit kontinuierlicher Poliertechnologie verarbeitet werden, den Anforderungen der Technik entsprechen kann, aber das Problem ist, dass der Verarbeitungszyklus lang und die Abhängigkeit vom Menschen zu stark ist.

Während des Experiments haben wir festgestellt, dass die Genauigkeit der optischen Komponenten mit großem Durchmesser, die mit kontinuierlicher Poliertechnologie verarbeitet werden, den Anforderungen der Technik entsprechen kann, aber das Problem ist, dass der Verarbeitungszyklus lang und die Abhängigkeit vom Menschen zu stark ist.

Die oben genannten Technologien haben alle ihre eigenen Vor- und Nachteile, und keine von ihnen kann die Anforderungen des Projekts allein erfüllen. Die sinnvolle Kombination dieser Technologien kann ihre jeweiligen Vorteile voll ausspielen und die spezifischen Anforderungen des Projekts erfüllen. Die spezifische Idee besteht darin, zunächst die ELID-Schleiftechnologie zu verwenden, um den Rohling des optischen Elements bis auf 1 Lambda genau zu schleifen, und dann numerisch gesteuerte Verarbeitungsgeräte einzusetzen, um lokale Fehler zu korrigieren, das optische Element auf die für das Projekt erforderliche Oberflächengenauigkeit zu bearbeiten und schließlich eine große Ringpoliermaschine zu verwenden, um das optische Element genau auf die tatsächlichen Anforderungen zu polieren. Dieses Verfahren löst hauptsächlich das Problem der Oberflächenrauhigkeit und -welligkeit.

Haben Sie nach der ausführlichen Erläuterung der EMAR-Präzisionstechnologie ein tieferes Verständnis für die Technologie der Verarbeitung optischer Laserfusionsteile? EMAR Precision Technology konzentriert sich auf die Präzisionsbearbeitung optischer Teile. Wir verfügen über moderne numerisch gesteuerte Verarbeitungsgeräte und unterstützende Qualitätsprüfgeräte und Techniker, um Ihnen komplette Produktlösungen anzubieten. Willkommen zu erkundigen.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque