Zusammenfassung der mechanischen Bearbeitungsverfahren und Preisschätzung

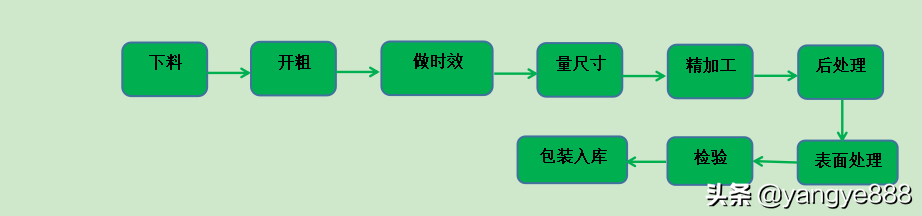

1,1,Mechanische Verarbeitungsschritte:

1) Schneiden: Schneiden Sie das entsprechende Material mit einer Säge in die ungefähren Abmessungen der zu bearbeitenden Teile. (Im Allgemeinen lassen Sie einen Rand von 5-8mm für Länge und Breite)

2) Grobbearbeitung: Unter Verwendung von Geräten wie Drehmaschinen, Fräsmaschinen und Drahtschneiden, um die grobe Form der Teile zu verarbeiten, die durch die Zeichnung benötigt werden, wobei der Großteil der Blankzugabe entfernt wird.

3) Zeiteffizienz: Zeiteffizienz wird in natürliche Zeiteffizienz und künstliche Zeiteffizienz unterteilt. Natürliche Alterung bedeutet, dass das Werkstück 24-Stunden oder länger stehen kann, während künstliche Alterung sich auf die Wärmebehandlung des Werkstücks in einem Hochtemperaturkasten oder Kastenofen bezieht. Der Zweck der Alterung ist es, Spannungen zu beseitigen und Verformungen des Werkstücks während des Präzisionsfräsprozesses zu reduzieren.

4) Messgröße: Nach dem Altern durchläuft das Werkstück einen gewissen Grad der Verformung, und es ist notwendig, die Größe neu zu messen, um den Rand zu bestimmen.

5) Präzisionsbearbeitung: Folgen Sie strikt den Abmessungen, die von der Zeichnung für die Präzisionsbearbeitung benötigt werden, um die Abmessungen des Werkstücks zu erfüllen, das von der Zeichnung benötigt wird. Für Werkstücke mit hohen Präzisionsanforderungen werden vor der Präzisionsbearbeitung halbpräzise Bearbeitungsprozesse nach Bedarf angeordnet.

6) Nachbearbeitung: Dieser Prozess wird je nach Art des Teils in den vorherigen Prozess eingestreut.

1. Fitter: einschließlich Meißeln, Sägen, Feilen, Korrigieren, Bohren, Gewindeschneiden, Entfernen von Graten, Fasen und Installieren von Schrauben an Werkstücken.

2. Schleifmaschine: Wenn hohe Präzision für den Außenkreis, das Innenloch und die Stirnfläche des Werkstücks erforderlich ist, ist es notwendig, nach dem Präzisionsbearbeitungsprozess einen Rand zu hinterlassen und eine Schleifmaschine zum Schleifen zu verwenden.

3. Bohrmaschine: Für Löcher, die hohe Präzision in Größe, Form und Position erfordern, verwenden Sie eine Bohrmaschine für die Verarbeitung.

4. Prüfung: Oberflächenprüfung ist sowohl für Schraubenstandardteile als auch für geschweißte Teile erforderlich, um die Festigkeit des Werkstücks sicherzustellen.

7) Oberflächenbehandlung: Nach Abschluss der Werkstückbearbeitung müssen Oberflächenbehandlungen wie gewöhnliche Oxidation, Pulseloxierung, harte Oxidation, Passivierung, Sandstrahlen, Malerei usw. auf die Werkstückoberfläche angewendet werden, um ästhetische und Antioxidationseffekte zu erzielen.

8) Inspektion: Es ist notwendig, das oberflächenbehandelte Werkstück, einschließlich Schlüsselinformationen wie verschiedene Größen und Farben, zu überprüfen, um Übereinstimmung mit den Zeichnungsanforderungen sicherzustellen.

9) Verpackung und Lagerung: Verpacken Sie die geprüften Werkstücke und lagern Sie sie zusammen mit dem Konformitätszertifikat, Inspektionsbericht und anderen Dokumenten.

2,Zusammensetzung des Angebots für bearbeitete Werkstücke

1) Materialien: Berechnen Sie Materialkosten basierend auf der Dichte und dem Preis der Materialien, die für verschiedene Werkstücke benötigt werden. ( ρ= M/v

2) Arbeitsstunden: hauptsächlich einschließlich manueller Betriebsstunden und Ausrüstungsverarbeitungsstunden, wird der Preis basierend auf Personal Stundenlöhnen und Ausrüstungsstunden Stundengebühren der Programmlaufzeit berechnet. (Programmierung)

3) Oberflächenbehandlungsgebühr: Der Preis wird basierend auf den verschiedenen Oberflächenbehandlungsprozessen berechnet, die durch die Werkstückzeichnung erforderlich sind.

4) Gewinn: Berechnen Sie die Gewinnnotierung entsprechend dem Betrieb und der Skala des Unternehmens proportional auf der Grundlage der oben genannten Preise.

5) Steuer: Abrechnung von Steuern basierend auf dem Rechnungsformat und den Steuerpunkten, die vom Land verlangt werden.

6) Transport: Entsprechende Gebühren werden basierend auf verschiedenen Transportmethoden berechnet. (Beispiele sind Luftfracht, Logistik, Expresslieferung usw.)

3,Prozessarbeitszeit

Die Zeit, die benötigt wird, um einen Prozess abzuschließen, Prozessstunden=Vorbereitungsstunden+Basiszeit

Die Vorbereitungszeit bezieht sich auf die Zeit, die Arbeiter benötigen, um sich mit Prozessdokumenten vertraut zu machen, Rohlinge zu empfangen, Vorrichtungen zu installieren, Werkzeugmaschinen anzupassen, Nullpositionen auszurichten und Vorrichtungen zu demontieren.

Basiszeit ist die Zeit, die benötigt wird, um ein Prozessprogramm zu verarbeiten.

4,Angebotskostenschätzungsmethode (diese Methode gilt für Massenprodukte als Referenz)

Verarbeitungskosten= (Materialkosten+Bearbeitungsgebühr) * 1.2~1.5 (einschließlich Verwaltungsgebühr, Probe und kleine Chargenkoeffizienten, 3~5)

Materialkosten=Gewicht (Dichte und Volumen) * Einzelpreis (Yuan/kg)

Bearbeitungsgebühr=Prozessstunden zu Einzelpreis (Yuan/Stunde)

5,5Gemeinsame Aluminium- und Stahlpreise:

Nach Ankündigung des Herstellers

8,8,3D Druck Gebührenmodell

Normalerweise wird das Gewicht der verwendeten Materialien berechnet (Yuan/g) (zusätzliche Gebühren werden berechnet, wenn andere Behandlungen erforderlich sind)

Die Preise für häufig verwendete Materialien sind wie folgt:

9,9Schweißen:

1) Schweißstabschweißen: hauptsächlich verwendet für Schweißen zwischen Eisen und Eisen Die Oxidschicht auf der Oberfläche des Schweißstabs kann verwendet werden, um Luft zu isolieren und die Schweißnaht zu schützen.

2) Zweites Schutzschweißen: Verwendung von Kohlendioxid als Schutzgas, um den Schweißpass mit einer dickeren Schweißschicht zu schützen.

3) Argon-Lichtbogenschweißen: Die am weitesten verbreitete Schweißmethode, die Argongas als Schutzgas verwendet, um den Schweißpass zu schützen. Die Schweißtemperatur ist hoch, und die Schweißschicht ist dünn und fest. Kann zum Schweißen von Stahl, Aluminium und Titanlegierungen verwendet werden.

4) Laserschweißen: Laser-Hochtemperatur-Auflösungs-Schweißdraht mit schwacher Festigkeit, hauptsächlich verwendet für das Schweißen dekorativer Teile.

5) Vakuumschweißen: In einer Vakuumumgebung wird Argon-Lichtbogenschweißen zum Schweißen verwendet, um sicherzustellen, dass die Schweißraupe und das Werkstück von Luft isoliert sind und das Schweißen zuverlässig ist. Das wichtigste Verfahren zum Schweißen von Titanlegierungen.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque