Ein Auto besteht aus vielen Teilen, jedes Teil spielt eine andere Rolle, müssen auch durch verschiedene Verarbeitungstechnologien verarbeitet werden, und dann kann auf dem Auto für den Einsatz installiert werden, Autoteile Verarbeitung Was sind die Prozesse? Shenzhen EMAR Precision Technology konzentriert sich auf hochpräzise numerische Steuerung Werkzeugmaschine externe Verarbeitung, seine Produkte auch den Bereich der Autoteile, heute haben wir eine Bestandsaufnahme der sieben Prozesse der Autoteile Verarbeitung für Sie, lassen Sie uns einen Blick.

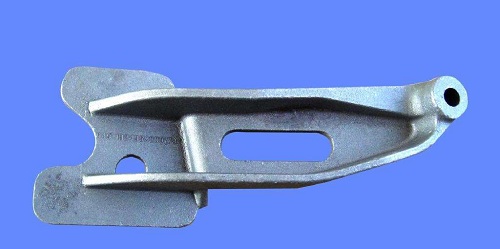

Schmieden und Bearbeiten von Automobilteilen

Im Automobilbau ist das Schmieden weit verbreitet. Die Schmiedeverfahren werden in Freischmieden und Modellschmieden unterteilt. Das Freischmieden ist eine Bearbeitungsmethode, bei der ein Metallrohling auf einen Amboss gelegt wird, um Stößen oder Druck standzuhalten (bekannt als "Bügeln"). Rohlinge wie Zahnräder und Wellen von Kraftfahrzeugen werden durch Freischmieden bearbeitet.

Das Modellschmieden ist ein Bearbeitungsverfahren, bei dem ein Metallrohling in die Gesenkkammer eines Schmiedegesenks eingelegt und durch Schlag oder Druck geformt wird. Das Modellschmieden ähnelt dem Prozess, bei dem Teig in einer Matrize in die Form eines Kekses gepresst wird. Im Vergleich zum Freischmieden entstehen beim Gesenkschmieden Werkstücke mit komplexeren Formen und genaueren Abmessungen. Typische Beispiele für das Gesenkschmieden für Kraftfahrzeuge sind: Motorverbindungsstangen und -kurbelwellen, Achsschenkel, Vorderachsen von Kraftfahrzeugen usw.

Das Modellschmieden ist ein Bearbeitungsverfahren, bei dem ein Metallrohling in die Gesenkkammer eines Schmiedegesenks eingelegt und durch Schlag oder Druck geformt wird. Das Modellschmieden ähnelt dem Prozess, bei dem Teig in einer Matrize in die Form eines Kekses gepresst wird. Im Vergleich zum Freischmieden entstehen beim Gesenkschmieden Werkstücke mit komplexeren Formen und genaueren Abmessungen. Typische Beispiele für das Gesenkschmieden für Kraftfahrzeuge sind: Motorverbindungsstangen und -kurbelwellen, Achsschenkel, Vorderachsen von Kraftfahrzeugen usw.

Zweitens: Gussverarbeitung von Automobilteilen

Beim Gießen wird geschmolzenes Metall in den Formhohlraum gegossen, abgekühlt und verfestigt, um das Produkt zu erhalten. Bei der Herstellung von Automobilteilen gibt es viele Teile aus Gusseisen, die etwa 10% des Gewichts des gesamten Fahrzeugs ausmachen, wie z. B. Zylinderblock, Getriebekasten, Lenkgetriebe, Hinterachsgehäuse, Bremstrommel, verschiedene Halterungen usw.

Sandformen werden normalerweise bei der Herstellung von Eisengussteilen verwendet. Das Rohmaterial von Sandformen ist hauptsächlich Sand und gemischt mit Bindemitteln, Wasser usw. Das Sandformmaterial muss eine gewisse Haftfestigkeit aufweisen, um in die gewünschte Form gebracht zu werden und der Initialisierung von Hochtemperatur-Eisenschmelze zu widerstehen, ohne zusammenzubrechen. Um in der Sandform einen Hohlraum zu formen, der der Form des Gussteils entspricht, muss zunächst ein Modell aus Holz hergestellt werden, das als Holzform bezeichnet wird. Das Volumen des heiß geschmolzenen Eisens schrumpft nach dem Abkühlen. Daher muss die Größe der Holzform entsprechend der Schrumpfrate auf der Grundlage der ursprünglichen Größe des Gussteils erhöht werden, und die zu schneidende Oberfläche wird entsprechend verdickt.

Hohlgussteile müssen zu Sandkernen und entsprechenden Kernholzformen (Kernkästen) verarbeitet werden. Mit der Holzform kann die Hohlraum-Sandform (Guss wird auch "Drehsand" genannt) gedreht werden. Berücksichtigen Sie bei der Herstellung von Sandformen, wie die oberen und unteren Sandkästen getrennt werden, um die Holzform zu entfernen, und überlegen Sie auch, wo das geschmolzene Eisen hineinfließt und wie der Hohlraum gefüllt werden kann, um einen hochwertigen Guss zu erhalten. Nachdem die Sandform hergestellt wurde, kann sie gegossen werden, d. h. geschmolzenes Eisen wird in den Hohlraum der Sandform gegossen. Beim Gießen beträgt die Temperatur des geschmolzenen Eisens 1250-1350 Grad, und die Temperatur beim Schmelzen ist höher.

Hohlgussteile müssen zu Sandkernen und entsprechenden Kernholzformen (Kernkästen) verarbeitet werden. Mit der Holzform kann die Hohlraum-Sandform (Guss wird auch "Drehsand" genannt) gedreht werden. Berücksichtigen Sie bei der Herstellung von Sandformen, wie die oberen und unteren Sandkästen getrennt werden, um die Holzform zu entfernen, und überlegen Sie auch, wo das geschmolzene Eisen hineinfließt und wie der Hohlraum gefüllt werden kann, um einen hochwertigen Guss zu erhalten. Nachdem die Sandform hergestellt wurde, kann sie gegossen werden, d. h. geschmolzenes Eisen wird in den Hohlraum der Sandform gegossen. Beim Gießen beträgt die Temperatur des geschmolzenen Eisens 1250-1350 Grad, und die Temperatur beim Schmelzen ist höher.

III. Schweißen von Automobilteilen

Beim Schweißen werden zwei Metallteile durch lokale Erwärmung oder gleichzeitige Erwärmung und Druck miteinander verbunden. Wir sehen oft Arbeiter, die in der einen Hand Masken halten und in der anderen Hand Schweißzangen und Elektroden, die mit Drähten verbunden sind. Das Schweißverfahren wird als manuelles Lichtbogenschweißen bezeichnet, bei dem durch Hochtemperatur-Lichtbogenentladung Elektroden und Schweißteile geschmolzen und verbunden werden.

Das Lichtbogenschweißen wird im Automobilbau nicht oft verwendet. Das am weitesten verbreitete Verfahren bei der Herstellung von Automobilkarosserien ist das Punktschweißen. Das Punktschweißen eignet sich zum Schweißen dünner Stahlplatten. Während des Betriebs üben zwei Elektroden Druck auf zwei Stahlplatten aus, damit sie haften, und gleichzeitig wird der Klebepunkt (ein Kreis mit einem Durchmesser von 5-6%) erhitzt und geschmolzen, um eine feste Verbindung herzustellen. Beim Schweißen von zwei Karosserieteilen werden die Kanten von zwei Karosserieteilen alle 50-100% geschweißt, so dass die beiden Teile eine diskontinuierliche Mehrpunktverbindung bilden. Das Schweißen der gesamten Karosserie erfordert normalerweise Tausende von Lötstellen. Die Festigkeit der Lötstellen ist sehr hoch. Jede Lötstelle kann einer Spannung von 5 kN standhalten. Selbst wenn die Stahlplatte gerissen ist, kann die Lötstelle nicht getrennt werden.

Das in Werkstätten übliche Gasschweißen ist eine Methode, bei der Acetylen verbrannt und Sauerstoff zur Unterstützung der Verbrennung verwendet wird, um eine Hochtemperaturflamme zu erzeugen, die schmilzt und die Elektrode und das Schweißteil miteinander verbindet. Diese Hochtemperaturflamme kann auch zum Schneiden des Metalls verwendet werden, was als Gasschneiden bezeichnet wird. Gasschweißen und Gasschneiden sind flexibler, aber die Wärmeeinflusszone beim Gasschweißen ist größer, was zu Verformungen und metallografischen Strukturveränderungen des Schweißteils führt und die Leistung verringert. Daher wird das Gasschweißen im Automobilbau nur selten eingesetzt.

Das in Werkstätten übliche Gasschweißen ist eine Methode, bei der Acetylen verbrannt und Sauerstoff zur Unterstützung der Verbrennung verwendet wird, um eine Hochtemperaturflamme zu erzeugen, die schmilzt und die Elektrode und das Schweißteil miteinander verbindet. Diese Hochtemperaturflamme kann auch zum Schneiden des Metalls verwendet werden, was als Gasschneiden bezeichnet wird. Gasschweißen und Gasschneiden sind flexibler, aber die Wärmeeinflusszone beim Gasschweißen ist größer, was zu Verformungen und metallografischen Strukturveränderungen des Schweißteils führt und die Leistung verringert. Daher wird das Gasschweißen im Automobilbau nur selten eingesetzt.

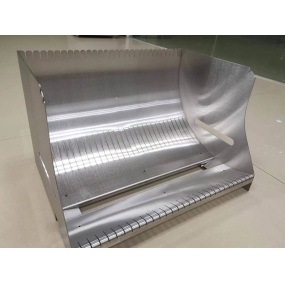

Vier, Kaltprägeverfahren für Automobilteile

Kaltprägung oder Blechprägung ist ein Verarbeitungsverfahren, bei dem Blech unter Druck in einer Matrize geschnitten oder geformt wird. Dinge des täglichen Bedarfs wie Aluminiumtöpfe, Brotdosen, Waschbecken usw. werden durch Kaltprägeverfahren hergestellt. Für die Herstellung von Brotdosen muss beispielsweise zunächst ein rechteckiger Rohling mit 4 abgerundeten Ecken ausgeschnitten werden (in der Industrie als "Blanking" bezeichnet) und dann mit einem Stempel in die konkave Form gepresst werden (in der Industrie als "Zeichnen" bezeichnet). Beim Zeichnen wird das flache Blech kastenförmig und seine 4 Seiten werden vertikal nach oben gebogen. Das Material an den 4 Ecken wird aufgestapelt und Falten sind zu erkennen.

Zu den durch Kaltprägen bearbeiteten Autoteilen gehören: Motorölwanne, Bremsgrundplatte, Fahrzeugrahmen und die meisten Karosserieteile. Diese Teile werden im Allgemeinen durch Verfahren wie Stanzen, Stanzen, Tiefziehen, Biegen, Flanschen und Beschneiden geformt. Um kaltgestanzte Teile herzustellen, muss ein Stanzwerkzeug vorbereitet werden. Das Stanzwerkzeug ist in der Regel in zwei Teile unterteilt, von denen eines über der Presse installiert ist und nach oben und unten gleiten kann, während das andere unter der Presse installiert und fixiert wird. Während der Produktion wird der Rohling zwischen die beiden Stanzwerkzeuge gelegt. Wenn das obere und das untere Werkzeug geschlossen sind, ist der Stanzprozess abgeschlossen. Die Produktivität der Stanzverarbeitung ist sehr hoch, und es können Teile mit komplexen Formen und hoher Präzision hergestellt werden.

Zu den durch Kaltprägen bearbeiteten Autoteilen gehören: Motorölwanne, Bremsgrundplatte, Fahrzeugrahmen und die meisten Karosserieteile. Diese Teile werden im Allgemeinen durch Verfahren wie Stanzen, Stanzen, Tiefziehen, Biegen, Flanschen und Beschneiden geformt. Um kaltgestanzte Teile herzustellen, muss ein Stanzwerkzeug vorbereitet werden. Das Stanzwerkzeug ist in der Regel in zwei Teile unterteilt, von denen eines über der Presse installiert ist und nach oben und unten gleiten kann, während das andere unter der Presse installiert und fixiert wird. Während der Produktion wird der Rohling zwischen die beiden Stanzwerkzeuge gelegt. Wenn das obere und das untere Werkzeug geschlossen sind, ist der Stanzprozess abgeschlossen. Die Produktivität der Stanzverarbeitung ist sehr hoch, und es können Teile mit komplexen Formen und hoher Präzision hergestellt werden.

Schneiden von Automobilteilen

Automobilteile Schneiden ist die Verwendung von Schneidwerkzeugen, um Metallzuschnitte Schicht für Schicht zu schneiden; so dass das Werkstück auf die gewünschte Form, Größe und Oberflächenrauhigkeit der Bearbeitungsmethode. Das Schneiden von Metall umfasst zwei Methoden: Monteur und Bearbeitung. Fitter ist eine Bearbeitungsmethode für Arbeiter, die mit Handwerkzeugen schneiden. Es ist flexibel und bequem zu bedienen und wird häufig in der Montage und Reparatur verwendet. Bei der Bearbeitung werden Werkzeugmaschinen eingesetzt, um das Schneiden zu vervollständigen, einschließlich: Drehen, Hobeln, Fräsen, Bohren und Schleifen.

000-000 1. Hobeln:

Unter Hobeln versteht man die Bearbeitung eines Werkstücks mit einer Hobelmaschine. Hobelmaschinen eignen sich für die Bearbeitung von horizontalen, vertikalen, geneigten und Nuten usw. Zylinderblöcke und Zylinderköpfe an Automobilen und passende Ebenen von Getriebekästen und Abdeckungen werden alle mit Hobelmaschinen bearbeitet.

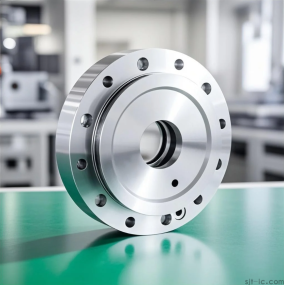

2. Drehen:

Drehen ist der Prozess der Bearbeitung eines Werkstücks mit einem Drehwerkzeug auf einer Drehmaschine. Eine Drehmaschine eignet sich zum Schneiden verschiedener rotierender Flächen, wie Innen- und Außenzylinder oder konische Flächen, und kann auch Stirnflächen drehen. Viele Wellenteile und Zahnradzuschnitte von Automobilen werden auf einer Drehmaschine bearbeitet.

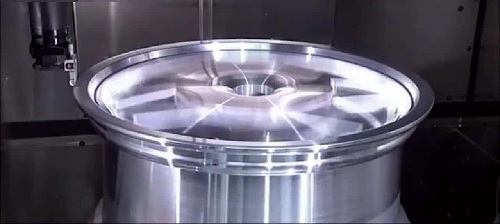

3. Fräsen:

Fräsen ist der Prozess der Bearbeitung von Werkstücken mit einem Fräser auf einer Fräsmaschine. Fräsmaschinen können geneigte Flächen, Nuten und sogar Zahnräder und gekrümmte Flächen bearbeiten. Das alte Fräsen wird häufig zur Bearbeitung verschiedener Automobilteile verwendet. Die Matrizen für das Kaltprägen von Automobilkarosserien werden alle durch Fräsen bearbeitet. Computergesteuerte numerisch gesteuerte Fräsmaschinen können Werkstücke mit komplexen Formen bearbeiten und sind die wichtigsten Werkzeugmaschinen für die moderne Bearbeitung.

4. Schleifen:

Schleifen ist der Prozess der Bearbeitung eines Werkstücks mit einer Schleifscheibe auf einer Schleifmaschine. Schleifen ist ein Finishing-Verfahren, mit dem Werkstücke mit hoher Präzision und Rauheit erhalten und Werkstücke mit hoher Härte geschliffen werden können. Einige wärmebehandelte Automobilteile werden mit einer Schleifmaschine bearbeitet.

5. Bohren und Bohren:

Bohren und Bohren sind die wichtigsten Schneidmethoden für die Lochbearbeitung.

Sechs, Wärmebehandlung von Automobilteilen

Bei der Wärmebehandlung wird fester Stahl wieder erwärmt, gehalten oder gekühlt, um seine Organisationsstruktur an die Anforderungen der Teile oder Prozessanforderungen anzupassen. Die Höhe der Erwärmungstemperatur, die Länge der Haltezeit und die Geschwindigkeit der Abkühlung können unterschiedliche strukturelle Veränderungen im Stahl verursachen. Schmiede tauchen erhitzte Stahlteile zur schnellen Abkühlung in Wasser (Experten nennen Abschrecken), was die Härte von Stahlteilen verbessern kann. Dies ist ein Beispiel für eine Wärmebehandlung.

Zu den Wärmebehandlungsverfahren gehören Glühen, Normalisieren, Abschrecken und Anlassen usw. Beim Glühen werden Stahlteile erhitzt, eine bestimmte Zeit lang gehalten und dann zusammen mit dem Ofen langsam abgekühlt, um eine feinere und gleichmäßige Struktur zu erhalten, die Härte zu verringern und das Schneiden zu erleichtern. Normalisieren ist der Prozess des Erhitzens von Stahlteilen, indem man sie aus dem Ofen nimmt, nachdem man sie warm gehalten hat, und sie dann an der Luft abkühlt, was für die Raffination von kohlenstoffarmem Stahl geeignet ist. Beim Abschrecken werden Stahlteile erhitzt und dann schnell in Wasser oder Öl abgekühlt, nachdem man sie warm gehalten hat, um die Härte zu verbessern. Das Temperieren ist in der Regel der Folgeprozess des Abschreckens. Die abgeschreckten Stahlteile werden nach dem Warmhalten wieder erwärmt und abgekühlt, um die Struktur zu stabilisieren und Sprödigkeit zu beseitigen. Es gibt viele Automobilteile, die Hochfrequenzabschrecken oder Aufkohlen, Cyanidierung und andere Wärmebehandlungsverfahren erfordern, um die Zähigkeit des Kerns zu erhalten und gleichzeitig die Oberflächenstruktur zu verändern, um die Härte zu verbessern.

Zu den Wärmebehandlungsverfahren gehören Glühen, Normalisieren, Abschrecken und Anlassen usw. Beim Glühen werden Stahlteile erhitzt, eine bestimmte Zeit lang gehalten und dann zusammen mit dem Ofen langsam abgekühlt, um eine feinere und gleichmäßige Struktur zu erhalten, die Härte zu verringern und das Schneiden zu erleichtern. Normalisieren ist der Prozess des Erhitzens von Stahlteilen, indem man sie aus dem Ofen nimmt, nachdem man sie warm gehalten hat, und sie dann an der Luft abkühlt, was für die Raffination von kohlenstoffarmem Stahl geeignet ist. Beim Abschrecken werden Stahlteile erhitzt und dann schnell in Wasser oder Öl abgekühlt, nachdem man sie warm gehalten hat, um die Härte zu verbessern. Das Temperieren ist in der Regel der Folgeprozess des Abschreckens. Die abgeschreckten Stahlteile werden nach dem Warmhalten wieder erwärmt und abgekühlt, um die Struktur zu stabilisieren und Sprödigkeit zu beseitigen. Es gibt viele Automobilteile, die Hochfrequenzabschrecken oder Aufkohlen, Cyanidierung und andere Wärmebehandlungsverfahren erfordern, um die Zähigkeit des Kerns zu erhalten und gleichzeitig die Oberflächenstruktur zu verändern, um die Härte zu verbessern.

Shenzhen EMAR Precision Technology Co., Ltd. hat mehr als zehn Jahre Erfahrung in der Präzisionsbearbeitung, basierend auf der Medizin-, Kommunikations-, optoelektronischen Industrie, die aktuellen Produkte, die neben der Verarbeitung von Automobilteilen beteiligt sind, umfasst aber auch Luft- und Raumfahrt, intelligente Maschinen, optische und andere Präzisionsteile Anpassung und Stapelverarbeitung, das Unternehmen verfügt über moderne numerische Präzisionssteuerungsgeräte, einschließlich zentraler numerischer Drehmaschine, numerisch gesteuerter Drehmaschine vom Messertyp, Drehfräs-Verbundbearbeitungszentrum und vier- und fünfachsige vertikale Bearbeitungszentrumsverarbeitung, und das Unternehmen hat im vergangenen Jahr erfolgreich die IATF16949-Qualitätsmanagement-Zertifizierung bestanden, ist ein Hersteller mit Qualifikationen für die Verarbeitung von Automobilteilen und Verarbeitungsstärke.

Shenzhen EMAR Precision Technology Co., Ltd. hat mehr als zehn Jahre Erfahrung in der Präzisionsbearbeitung, basierend auf der Medizin-, Kommunikations-, optoelektronischen Industrie, die aktuellen Produkte, die neben der Verarbeitung von Automobilteilen beteiligt sind, umfasst aber auch Luft- und Raumfahrt, intelligente Maschinen, optische und andere Präzisionsteile Anpassung und Stapelverarbeitung, das Unternehmen verfügt über moderne numerische Präzisionssteuerungsgeräte, einschließlich zentraler numerischer Drehmaschine, numerisch gesteuerter Drehmaschine vom Messertyp, Drehfräs-Verbundbearbeitungszentrum und vier- und fünfachsige vertikale Bearbeitungszentrumsverarbeitung, und das Unternehmen hat im vergangenen Jahr erfolgreich die IATF16949-Qualitätsmanagement-Zertifizierung bestanden, ist ein Hersteller mit Qualifikationen für die Verarbeitung von Automobilteilen und Verarbeitungsstärke.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque